熔分赤泥成纤过程辊面液膜形成分离数值模拟

赵鹏越,杜培培,2,邱明伟,龙跃

(1. 华北理工大学 冶金与能源学院,河北 唐山 063210;2. 东北大学 冶金学院,辽宁 沈阳 110819)

赤泥是铝土矿提炼氧化铝过程中产生的固体废物。因含有大量氧化铁而呈红色,故被称为赤泥[1-3]。在我国,每生产1 t氧化铝将同时产生1.0~1.8 t的赤泥。目前国内外学者虽针对赤泥的利用进行了大量研究,主要包括:对赤泥中有价金属铁、钛、钪、钒、镓的回收[4];利用赤泥内硅酸盐增加力学性能的特点,将赤泥作为建材材料掺料[5];利用赤泥进行烟气脱磷[6]及通过赤泥抑制砷的流动性,缓解砷对土壤中微生物的毒性,进而改善被污染的亚酸性土壤,增加土壤中微生物丰度[7]等,但整体来看赤泥利用率较低,仍大量筑坝堆存。

若以熔分赤泥(熔分赤泥指的是通过转底炉还原后,再经熔分炉将铁分离后的赤泥。其主要组分SiO2、Al2O3、CaO、Fe2O3、MgO占总量的75%以上)为主要原料采用离心法生产具有优良的绝热隔音性能的高品质无机纤维既可实现赤泥的大规模利用,又可提高赤泥产品的附加值,可实现赤泥“全量资源化”,具有良好的经济和社会效益。

熔分赤泥离心成纤过程是一个伴随着温度变化的瞬时过程,此过程因涉及“气液”两相流,且熔分赤泥离心成纤过程尚缺少成纤理论研究。该项研究采用Fluent软件,对高温熔分赤泥离心过程进行数值模拟,研究熔分赤泥熔体速度和离心辊转速对离心辊面液丝形成分离的影响规律,为熔分赤泥纤维化过程工艺的优化提供理论基础。

1熔分赤泥离心过程液丝的形成与分离数值模拟

1.1 物理模型建立

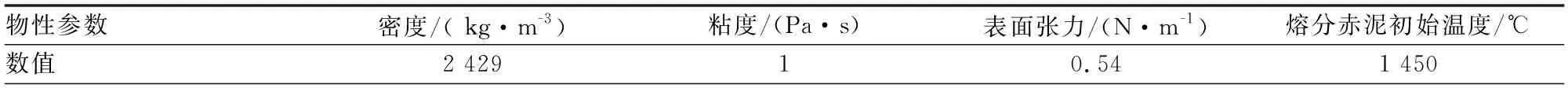

熔分赤泥的物料参数如表1所示。

表1 熔分赤泥物料参数

为更清晰地分析熔分赤泥离心成纤过程中辊面液膜的形态变化,将模型简化,选取四辊离心实验中最先与熔分赤泥接触的离心辊进行建模。熔分赤泥入口为直径2 cm的圆孔,入口到辊面的距离为15 cm,离心辊的直径为21 cm,做顺时针旋转。选取过熔分赤泥入口中心圆点并垂直于离心辊的面作为二维计算域:长为50 cm、宽为50 cm。熔分赤泥以设置的速度进行落体运动,通过加密计算域中与离心辊交界面的网格,以捕捉到液膜变化情况,整个计算域网格如图1所示。

图1 二维模型网格划分图

1.2 控制模型

流体流动和传热的控制方程如下所示。

质量守恒方程:

(1)

动量守恒方程:

(2)

能量守恒方程:

(3)

式中:

ρ——密度,kg/m3;

t——时间,s;

xi,xjxk——分别为3个方向的向量

ui,uj,uk——分别为3个方向的速度分量,m/s;

p——流体微元体上的压强,Pa;

μ——黏度,Pa·s;

μt——湍流黏度,Pa·s,μt=Cμρk2·ε-1,Cμ为经验系数,通常取0.09;

δij——Kronecker delta函数;

g——重力加速度,m/s2;

Fst——Brackbill等人[9]提出的连续表面张力模型(CSF)的表面张力项;

Cp——定压比热容,J·kg-1·K-1;

T——温度,K;

k——导热系数,W·m-1·K-1;

kt——湍流导热系数,W·m-1·K-1。

1.3 模型验证

为验证本计算模型的正确性,进行了网格无关性验证。发现现有网格数和时间步长已满足计算要求。同时,该项研究就Oh=0.018 3,Q=1.63 mL/s ,转速为15 r/s,φ=90°时离心过程进行了求解,图2为计算结果与Benjamin Bizjan等人[8]结果的对比。结果表明本模型的建立和求解正确。

图2 模型验证

1.4 边界条件的设置

(1)入口:熔分赤泥入口宽度为2 cm设置为速度入口;

(2)壁面设置:入口的两边为wall类型壁面,离心辊与空气的交界面为耦合壁面;

(3)出口:左右两边及底边为自由出口;

(4)初始化设置:使用VOF两相流模型,离心辊周围空域为常温空气,熔分赤泥入口温度为1 450 ℃,密度、动量、能量对流项和扩散项使用二阶迎风格式进行求解;

(5)迭代设置:时间步长采用自适应调节,库朗数为1,方程的收敛标准为10-6,每迭代五步保存一次模拟结果。

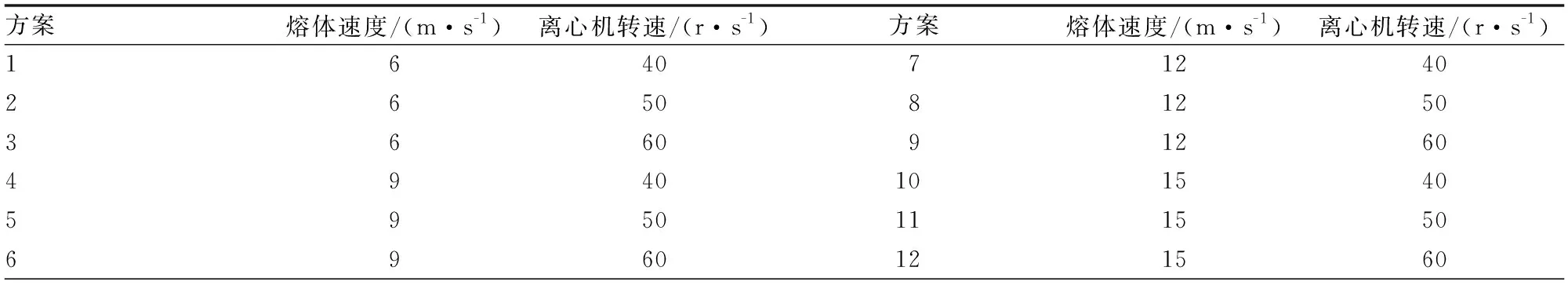

1.5 模拟方案

根据熔分赤泥离心成纤实验情况可知离心机转速为40~60 r/s,熔体速度最大为15 m/s。设置熔体速度分别为6 m/s、9 m/s、12 m/s、15 m/s,离心机转速分别为40 r/s、50 r/s、60 r/s,模拟方案如表2。熔分赤泥熔渣初始温度为1 450 ℃,纤维化过程瞬间完成,形成纤维时的温度大于1 400 ℃,温度大于1 400 ℃(1 673 K)时其表面张力变化不大,因此整个成纤过程中,不考虑表面张力的变化。

表2 数值模拟方案

2结果及分析

2.1 熔分赤泥在离心辊面的形态变化

根据模拟结果,熔分赤泥在离心辊面的形态变化分为3个阶段。液膜形成阶段如图3所示:熔分赤泥以一定初速度做下坠运动落到辊面后受黏附力吸引在离心机辊面形成液膜。高密度流体熔分赤泥受离心力及惯性力的作用“推”向轻密度流体空气,头部区域会变成“尖钉”状。液丝形成阶段如图4所示:受剪切力和离心力的作用液膜产生了开尔文—亥姆霍兹(K-H)不稳定性,并在离心辊径向形成了不稳定波,随着离心过程的进行不稳定波变长变薄。液膜分离阶段如图5所示:不稳定波数量随扰动增多,随后经充分发展变长变薄形成液丝,它们受切应力的影响,有丝状分离和滴状分离2种形式。此过程与Benjamin Bizjan提出的离心机辊面液膜的形成与分离过程基本一致。

图3 液膜形成阶段

图4 液丝形成阶段

图5 液膜分离阶段

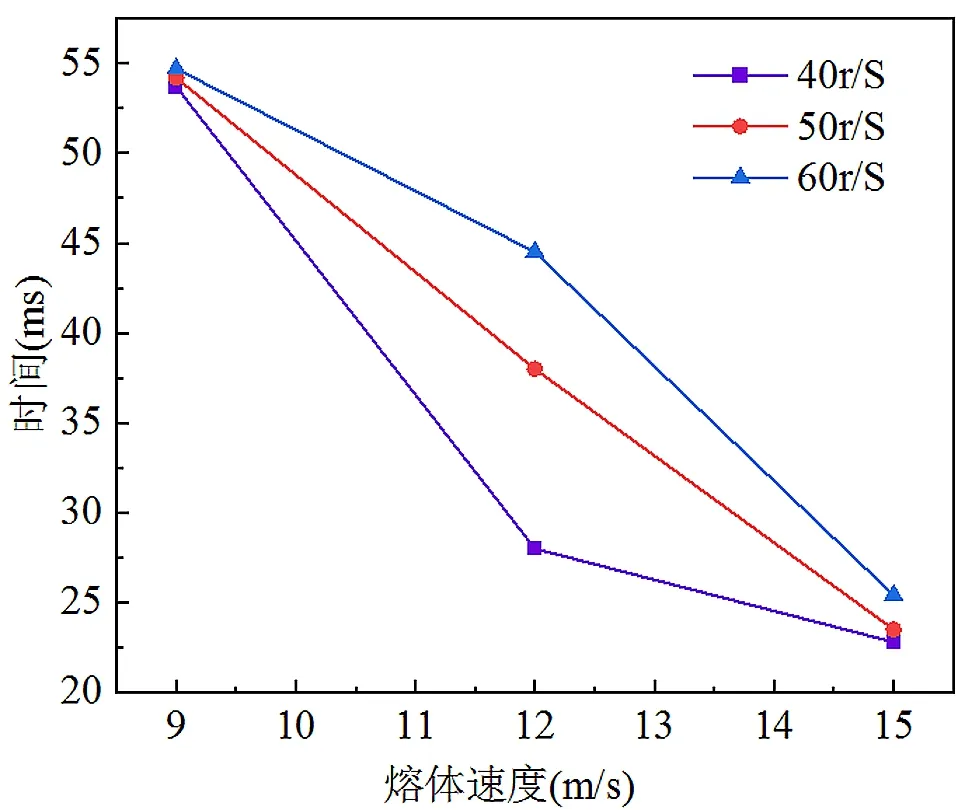

2.2 熔分赤泥熔体速度、离心机转速对不稳定波生成时间的影响

由液膜的形成与分离可知,液膜形成液丝需有不稳定波的产生。若想在一定时间内得到更多的液丝,需要缩短不稳定波出现的时间。通过提升熔体速度,能有效缩短不稳定波出现的时间,如图6所示。其中当熔体速度为6 m/s,转速为40 r/s、50 r/s、60 r/s时100 ms内无不稳定波产生,这是由于熔体速度过小,辊面分布较少的熔分赤泥,液膜较薄、惯性力较小、液膜与空气的相对速度较低,较低的扰动与较少的熔分赤泥导致不稳定波无法产生。当熔体速度速为9 m/s、15 m/s时,转速对不稳定波的时间影响较低,当熔体速度为12 m/s时,提升转速延缓了不稳定波出现的时间,这是因为相同的熔分赤泥熔体速度所提供的赤泥因转速的提高使液膜变的更薄,降低了对液膜的扰动延缓了不稳定波出现的时间。

图6 不同工艺参数对不稳定波出现时间的影响

2.3 不同方案下液膜的分离情况

不同工艺参数液膜的分离情况如图7所示。

图7 液膜分离情况云图模拟情况图

方案1到方案3熔体速度为6 m/s。100 ms内无液丝的形成,液膜产生断裂,是因为较低的惯性力较少的熔分赤泥难以提供液丝形成的必要条件:足量的熔分赤泥、较大的气液相对速度。其他方案在确定熔分赤泥熔体速度的情况下,转速越快,液丝长度越长。当熔体速度为9 m/s时,方案6离心辊转速为60 r/s时液丝脱离辊面后对比其他方案较差,是因为液膜受离心力的作用较大,导致液丝直径过细,发生了断裂。分离情况最佳的方案为方案12,其分离的液丝直较细且液丝长度较长。

2.4 不同方案液丝的平均长度、平均直径及液丝数量

熔分赤泥的最终产物为无机纤维。液丝作为此过程的中间产物,需对不同方案生成液丝的平均长度及平均直径进行比较分析。

通过CFD-Post后处理软件对100 ms内辊面液膜液丝分离情况进行分析,得到不同工艺参数对离开辊面液丝平均直径的影响规律如图8所示。结果表明,随着熔分赤泥熔体速度的变大,脱离辊面液膜的液丝平均直径逐渐减小,且随着熔体速度的增大液丝平均直径变化不大,最终维持在0.29 cm左右。离心辊转速越大,熔分赤泥液膜受外力影响越大,液丝所受离心力的作用越强,导致液丝平均直径变小。

图8 工艺参数对已分离液丝平均直径影响

工艺参数对液丝平均长度影响如图9所示。结果表明,在熔体速度为9 m/s时,随离心辊速度的增大,液丝平均长度越短,是因为离心辊转速越快,离心力对熔体的作用越大,液膜形成的液丝长度更长,直径更小,易断裂。方案11由于液丝运动轨迹相交,相撞导致液丝平均直径减少、平均长度减小。

图9 不同方案 100 ms内离开辊面液丝平均长度

为找到最优解,需将各个单位时间内熔分赤泥转化为液丝的百分比求出。将液丝形成率占比最小的结果作为基数,比较不同工艺参数下液丝分离比例关系,如图10所示。熔体速度越大,液丝的形成率越大。方案6液丝形成率过低是由于转速过大,液丝所受离心力的作用较大,直径过小随后断裂导致的。

图10 不同工艺参数对液丝分离率影响

3结论

(1)熔分赤泥离心成纤过程在辊面的形态变化过程,就是离心辊面液膜形成不稳定波后再分离的过程。

(2)熔分赤泥离心成纤过程中,不稳定波是形成液丝的关键。提升熔分赤泥熔体速度既加大了熔分赤泥的供给,又增强了气液相对速度,有利于缩短不稳定波出现时间。

(3)离心机转速越快,有利于液丝分离,分离的液丝长度越长,直径越细。