大尺寸高密度ITO靶材烧结初期致密化过程研究

黄瑜佳,龙神峰,吴少平,方伟彬,蒋坤朋,朱归胜

(1.广西中沛光电科技有限公司,广西来宾 546100;2.电子信息材料与器件教育部工程研究中心,广西电子信息材料构效关系重点实验室,桂林电子科技大学,广西桂林 541004)

引言

氧化铟锡(ITO)薄膜因具有优异的透明导电性能而被广泛应用于显示面板的彩色滤光片(CF)和薄膜晶体管(TFT)、触摸屏、发光二极管、电子纸、薄膜太阳能电池等[1‐5]。实际应用中,ITO薄膜的制备主要是采用具有大面积、连续化等优势的磁控溅射法,而ITO靶材是关键核心材料。ITO靶材技术是ITO薄膜制备及加工的核心环节,大尺寸、高密度是ITO平面靶材发展的主要趋势。

纳米粉体在烧结成陶瓷材料的过程中,粉体的致密化和晶粒尺寸对陶瓷的性能具有显著影响。纳米粉体烧结是制备纳米陶瓷的关键步骤,与普通粉体相比,纳米粉体具有不同的烧结活性。在通过分子动力学研究纳米粒子的快速烧结过程中发现,表面扩散机理不能充分解释纳米粉体烧结的快速化现象,因此,表面扩散不是影响纳米粉体烧结的主要因素,而位错运动、晶粒旋转、晶界滑移等烧结机制被用来解释此现象[6‐8]。通过透射电子显微镜(TEM)研究发现,纳米粒子存在晶粒旋转现象,在烧结颈形成后,相邻的纳米粒子通过自转的方法,从而实现晶界能的最小化[9‐12]。Realdey等[13]在 ZrO2粉体(粒径为10 nm)烧结实验中发现,在烧结初期阶段,烧结体密度已经近似达到其最终密度,后续的持续加热过程中,烧结体的密度变化较小,因此,纳米粉体的致密化过程主要发生在烧结的初期阶段。纳米陶瓷粉体在烧结的过程中,受纳米粉体尺寸的影响,其扩散速率比普通粉体快。此外,烧结产生的外加应力和剩余应力会进一步促进纳米粉体的晶界迁移,使晶粒之间的致密化现象更为显著。虽然纳米粉体和普通粉体的致密化过程都受到扩散传质的调控,但两者之间依然存在显著的差异性:纳米粉体与普通粉体在烧结初期的动力学关系不同,其中,纳米粉体的致密化速率更高[14,15]。很多课题组对ITO的晶粒尺寸、烧结工艺、掺杂量、第二相、元素化学状态及成型工艺等因素对靶材的影响做了大量的研究[16‐22],但对ITO的纳米粉体烧结初期的探索不多。以ITO粉体为研究对象,研究了其在不同的烧结条件下的行为特点;在纳米粉体烧结初期动力学理论的基础上,对ITO粉体的烧结特点进行总结,分析其对应的烧结机理。

1 试验

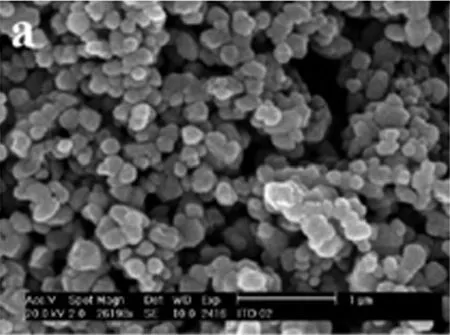

以氯化铟锡混合液在碱性水热环境制备的ITO(In2O3∶SnO2=90∶10,质量分数)高纯单分散纳米粉体为原料。由SEM、激光粒度测试仪和BET三种方法分析得到的粉末,粉体粒子的平均粒径为(70±10)nm,比表面积为11 m2/g,粉末为单分散状态[23]。

素坯由粉体在250 MPa压力下冷等静压成Ф15 mm×2 mm的圆片,分别在1300℃~1550℃下常压烧结。在等温烧结过程中,烧结体尺寸变化由热膨胀仪进行实时测量。烧结后的烧结体采用扫描电镜分析形貌和粒径及其分布;采用阿基米德法测试靶材密度。

2 结果与讨论

采用的ITO纳米粉体形貌见图1,粉体呈单分散状态,平均粒径为(70±10)nm。图2为成型压力对压坯相对密度的影响。从图2可以看出,成型压力大于250 MPa时坯体的相对密度可达到59%,在素坯加压成型的过程中,粉粒之间在压力作用下发生重排。因此认为,素坯烧结主要发生在一级纳米粒子之间。

图1 ITO纳米粉体的SEM图

图2 成型压力与坯体相对密度的关系

2.1 烧结初期的动力学特征

ITO纳米粉体压坯烧结过程中样品线收缩率Ln(ΔL/L0)与时间Ln(t)的相关性如图3所示。对于不同的烧结温度Ln(ΔL/L0)与时间Ln(t)的线性关系均分为两个阶段:烧结第一阶段,直线斜率为1;烧结第二阶段,直线斜率由1变为1/3。斜率的不同说明粉体在烧结初期表现出不同的特点,对应的烧结动力学和烧结机理不同。从图3中可以看出,随着烧结温度的提高,斜率转换点对应的时间前移,由第l阶段(n=1)过渡到第2阶段(n=1/3)的线收缩率增大,烧结时间缩短。

图3 线收缩率Ln(ΔL/L0)与Ln(t)的关系

2.2 烧结初期的致密化过程

烧结温度与烧结时间对ITO烧结体密度的影响关系如图4所示(圆片坯体密度均为~59%)。从图4(a)中可以看出压坯相对密度随着烧结温度的升高而增大,当烧结温度大于1350℃时,烧结温度对相对密度的作用已不明显。图4(b)表明,烧结初期不同的烧结时间对ITO烧结体相对密度有较大影响,在1350℃~1400℃的烧结温度下,随着烧结时间的增加,ITO烧结体的相对密度也快速增大,而且仅用30 min的时间就可以使ITO烧结体的相对密度增加到97.5%,从而进一步说明,纳米ITO烧结体的致密化过程是在烧结的初期完成的。

图4 相对密度与烧结温度(a)和烧结时间(b)的关系

在烧结初期的第l阶段(图3所示),烧结动力学关系可表示为:

即线收缩率ΔL/L0与时间t成正比例关系。参考普通陶瓷粉体的扩散传质固相烧结模型[24],烧结初期的动力学关系如下:

根据扩散传质机理的不同,式(2)中指数n的取值范围为2.5~5。通过对比可知,纳米ITO粉体烧结试验和普通粉体的烧结动力学不同,纳米粉体在此阶段的烧结机理与传统的烧结理论差异性明显。

当纳米素坯烧结时,纳米粒子之间的位错作用对坯体的致密化影响显著:由于纳米粒子之间的位错作用,导致其在烧结过程中产生较大的剪切应力,而剪切应力会进一步成为位错运动的驱动力,位错运动引起的晶粒旋转产生致密化过程。根据Coble理论[25],蠕变速率与晶界扩散的作用关系如下:

其中:B2,k为常数;σ为蠕变驱动力;Ω为原子体积;δ为界面厚度;Db为界面扩散系数;d为平均晶粒尺寸;T为温度。当烧结过程无外力作用时,驱动力σ为:

式中:γ为表面能。式(4)表明,纳米粒子烧结时的驱动力是普通粉体的103倍。

在烧结驱动力作用下,烧结体的蠕变速率可以用线收缩速率表示,即

将式(4),式(5)代入式(3)并积分得

ΔL/L0与t呈直线关系,与试验结果(式(1))相一致。

综合分析以上结果可以得出,在纳米粉体烧结的首个阶段,快速的界面扩散导致纳米粒子间存在大量的位错,位错作用产生较大的剪应力。剪应力进一步促进位错的产生并成为位错运动的重要驱动力,从而引起晶粒旋转,使纳米粒子间紧密接触。具体的试验现象表现为烧结体大气孔逐渐消失,体积减小,坯体致密化程度增加。烧结体的显微结构如图5所示,晶粒呈多面体状态,说明烧结过程导致晶粒由球形转变为多面体形。其中,气孔尺寸显著减小,以增大粒子间的表面接触,减小表面自由能。

图5 烧结体的SEM

在第2阶段,烧结动力学关系可表示为:

表明该阶段与普通粉体烧结的动力学特征类似,都具有晶界扩散传质控制的坯体致密化阶段[24]。通过第一阶段的烧结后,烧结体晶粒尺寸变大,晶粒间的相互运动概率大幅下降,扩散蠕变控制的致密化过程结束,烧结进入第二阶段。在烧结的第二阶段,烧结体转变为晶粒尺寸较小,晶界体积比例较大的结构,为晶界扩散传质提供了有利条件。因此,晶界扩散作用在该阶段作用显著。

3 结论

纳米ITO粉体在ΔL/L0线收缩率<5%的烧结初期动力学可以分为两个阶段。首个阶段,纳米ITO粉体的线收缩率ΔL/L0与烧结时间t呈正比关系,其致密化速率高于普通粉体。烧结机理表现为快速的界面扩散导致纳米粒子间存在大量的位错,位错作用产生较大的剪应力。剪应力进一步促进位错的产生并成为位错运动的重要驱动力,从而引起晶粒旋转,使纳米粒子间紧密接触。动力学方面,线收缩率与时间呈线性关系,该阶段对纳米粉体的高烧结性至关重要。第二阶段,烧结体晶粒尺寸变大,晶粒间的相互运动概率大幅下降,烧结机理和动力学关系与传统的烧结机理相似,晶界扩散是坯体致密化的关键因素。