周盘式制动器热-结构耦合分析及实验研究

程 燚,苏旭武,石 康,夏海龙

(1.湖北工业大学机械工程学院,武汉 430068;2.湖北中尔车轴有限公司,十堰 442013)

0 引言

随着世界经济的发展,物流业发挥着越来越重要的作用。为了追求高效率下有更好的性能,物流车辆的设计已经逐渐向着增加载重以及更加安全化的方向发展,而制动器作为主要车辆制动系统构件之一,其综合性能要求也越来越高。

在制动过程中,刹车片和制动鼓的摩擦产生了接触压强,根据条件结合热流率和热边界条件可以得到制动器的瞬态分析温度场[1-2]。米召阳等[3]利用有限元法对盘式制动器的温度场、应力场进行分析,得出当机械能转化为热能的速度小于对流散热时,制动器的温度开始逐渐降低。王晓颖等[4]结合台架实验和有限元分析的数据对比,以标记点的形式对特定位置进行应力、应变、温度进行动态观察,从而了解制动鼓的失效规律。

孙继宇等[5]对TD485单驱动桥鼓式制动器进行不同工况的热-力耦合分析,得到制动鼓的温度和应力分布云图,预测制动鼓可能出现的失效形式。毕世英等[6]使用ANSYS Workbench建立制动器的热力耦合分析模型,通过制动摩擦生热模拟仿真实验对热力耦合作用进行了 15 次分析。得出制动鼓、制动蹄及摩擦片的升温变化明显,并且通过监测确定了热衰退临界温度临界点。

张森等[7]通过MPCCI数据交换平台实现对通风盘式制动器进行温度场、应力场和空气流场的完全耦合运算,然后对比对应节点的瞬态计算温度和实验值,证明该研究方法可有效提高对整体模型的计算精度。

NANDHAKUMAR等[8]将挤压铸造铝金属基复合材料应用在制动鼓中,通过热分析,对比铸铁材料的温升效果、热渗透时间和冷却情况,证明了这种材料的可行性。LAM等[9]对制动器工作过程中的摩擦生热、瞬态温度场、对构件的应力和变形及接触压力分布规律等问题进行了研究,利用ABAQUS 软件解决了摩擦生热引起的热弹性接触问题。PUNCIOIU等[10]对制动原理进行分析,通过ANSYS进行瞬态热分析,研究热弹性压力、摩擦系数、热载荷等影响制动性能的相关因素。

为了研究新型周盘式制动器的综合性能,对制动器进行不同工况的热-结构耦合仿真分析,主要观察周制动盘的温度分布和应力集中情况,深入了解这种制动器的制动过程和综合性能,预测制动器可能出现的失效形式。此外,为了验证有限元建模方法的准确性,考虑各种试验条件的限制,在实验误差允许的范围内,对周盘式制动器进行连续制动实验。拍摄红外成像图记录温度数据,对比有限元分析结果,验证模型的可靠性。通过有限元分析和台架实验的设计方法来对制动器型号进行评估,缩短开发周期、降低开发成本,从而为后续周盘式制动器的优化设计提供思路。

1 制动器热分析基本理论

1.1 摩擦生热理论

接触面上的单位热流可以表示为:

qij=μvpij

(1)

式中,qij表示单位热源强度;pij表示接触面上的接触应力;摩擦系数μ取0.4;v表示接触面间的相对速度。

忽略周制动盘和摩擦片接触的磨损情况,可以将周制动盘吸收的热量看作是一个加载在其内外表面的移动热源,以周制动盘半径为r的内表面(外表面为R)为例,此时周制动盘的热流密度的计算公式为:

qr(r,θ,t)=ημp(r,θ,t)v(r,θ,t)=ημp(r,θ,t)w(r,θ,t)r

(2)

内摩擦片的热流密度为:

qr′(r,θ,t)=(1-η)μp(r,θ,t)w(r,θ,t)r

(3)

式中,qr(r,θ,t)表示t时刻周制动盘表面径向r,周向坐标θ处的输入热流密度;w(r,θ,t)表示周制动盘的角速度;η表示输入到周制动盘上的摩擦热占总热量的比例。

摩擦接触面上的热边界可以表示为:

(4)

式中,Tpr、TpR、Td1、Td2分别表示内外摩擦衬片与周制动盘两接触表面温度的均值;qpr、qpR、qdr、qdR分别表示输入到内外摩擦衬片和周制动盘的热流;q表示制动过程中形成的总摩擦热流。

1.2 瞬态热传导理论

制动器在制动过程中不断进行生热和传热现象,所以其传热原理为瞬态传热类型。自然界中热量的传递形式主要有:热传导、热对流和热辐射。根据能量守恒和傅里叶定律,在空间直角坐标系中,制动器瞬态温度场T(x,y,z)所满足的微分方程为:

(5)

式中,kx、ky、kz分别为周制动盘沿各坐标轴方向的导热系数,W/(m·℃);ρ为周制动盘密度,kg/m3;c为周制动盘比热容,J/(kg·℃);t为时间;Q为周制动盘微元体的热源密度;Ω为周制动盘的体积域。

1.3 边界条件

1.3.1 对流换热系数

在三种传热方式的计算中,由于热辐射引起的温度变化很小,所以这里忽略不计,热对流和热传导引起的温度变化占95%,热对流的表达式[5]为:

h(t)=5.67826×[0.92+δv×exp(-v/359)]

(6)

式中,v为车辆制动时的瞬时车速,km/h;δ为与散热有关的经验系数,前轮取0.7,后轮取0.3,本文以后轮为研究对象。

1.3.2 热流密度的计算

热流密度的计算主要有两种方式:能量折算法和摩擦功率法,本文采用能量折算法,从能量转换的角度来分析热量的变化。

在理想状态下制动过程中产生的热量为:

(7)

式中,M为货车满载的重量,kg;v0为制动初速度,m/s;vt为制动t时刻的瞬时速度,m/s。

而实际制动过程中制动器吸收的热量与总热量之间存在一个比值,而且假设热量由摩擦副平均分配,制动过程为匀减速,因此制动器的热流密度为:

(8)

式中,η为制动器吸收总能量占总热量的比值,约为80%~90%;n为制动器总摩擦副的个数,取4个;a为制动的减速度,m/s2;A为周制动盘与刹车片的接触面积,m2。

2 有限元模型建立

2.1 周盘式制动器结构

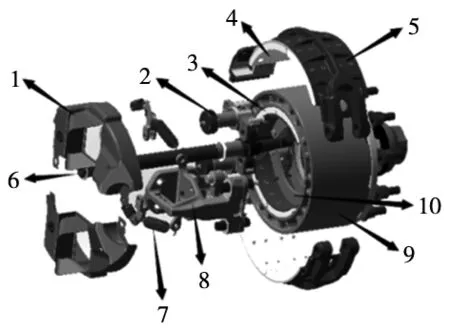

本文研究的周盘式制动器是在鼓式制动器的结构基础上优化改良之后的一种新型制动器,主要由周制动盘、制动蹄、摩擦片及导风罩、制动臂、凸轮轴、回位弹簧、轴支架等组成。刹车时,通过气室产生的压力,带动双S凸轮轴转动对内外制动蹄同时产生促动力,使内制动蹄外张、外制动蹄夹紧与旋转的周制动盘产生摩擦力矩,从而达到制动效果。周盘式双面制动的系统结构,在鼓式制动器的结构基础上结合盘式制动器的优点,大大增加了摩擦接触面积、平均分配各个部件受力、增大制动力矩,从而达到更好的制动效果。周制动盘的散热孔增大了散热面积,此外导风罩的设计不仅可以阻档大部分灰尘,也可以利用强制对流提高制动器的散热能力。

1.导风罩 2.制动臂3.内刹车片 4.外刹车片 5.制动外蹄6.凸轮轴 7.回位弹簧 8.蹄片轴支架 9.周制动盘 10.制动内蹄

2.2 制动器主要结构参数

本文研究的周盘式制动器的主要结构参数如表1所示。

表1 制动器主要构件参数

2.3 主要构件的模型简化

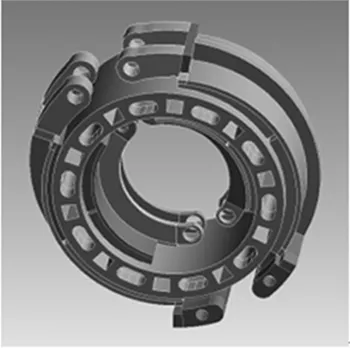

图2 简化后的装配体

在不影响分析结果的情况下对制动器结构模型进行合理简化,这样不仅可以提高网格质量还有利于加快求解速度。所以在制动器主体结构的选取上,不考虑导风罩、联动机构等,建立周制动盘、制动蹄、摩擦片的模型。忽略与主体结构无关的加工细节,比如一些倒角、螺栓孔、加强筋等,忽略非接触面的小孔、毛坯、槽口等,对模型不规则部分适当简化以加快有限元计算收敛。简化后的装配体模型如图2所示。

3 制动器力学模型介绍

在正常工作时,气压为0.8 MPa,气室推力为11 000 N,由杠杆原理[8]求得各力大小如表2所示。

表2 各制动蹄受力情况

通过等效转换将蹄端受力等效到刹车片的中间截面处,得制动力矩Mbd=15 041.2 N·m。

4 有限元热-结构耦合分析

刹车片和周制动盘的旋转摩擦产生的大量的热,制动器的各个部件在热的作用下产生热应力,从而导致热变形,对结构产生影响,所以周向盘式制动器的制动过程是一个热-结构耦合问题。

本次研究对象——周盘式制动器,在制动过程中刹车片的摩擦变形对制动器有较大的影响,所以将刹车片模型作为柔性体,考虑变形和大范围运动,建立刚柔耦合分析。周盘式制动器的制动过程要考虑温度和结构的影响,简化模型,将模型导入ANSYS Workbench中,建立热-结构耦合分析。

周制动盘材料为蠕墨铸铁(RuT300),内外制动蹄材料为球墨铸铁(QT600),摩擦衬片材料为复合材料。

4.1 添加接触对和APDL命令

在Connections中建立内外刹车片和周制动盘接触的四对摩擦副,根据接触分析中目标面和接触面的选取原则,定义周制动盘内外表面为目标面,与之接触的两对摩擦片为接触面,在蹄和摩擦片的接触中,设置接触类型为“绑定”,制动蹄添加固定约束。验证模型的接触刚度为0.3。通过APDL命令流添加温度自由度和热-结构耦合单元,通过“et,matid,solid226,11”将单元改为可以进行热-结构耦合场分析的solid226单元,并添加温度自由度,在Contact中添加“keyopt,cid,1,1”修改单元关键字,建立接触。利用Mechanical生成对流换热系数公式文件,添加到APDL中。

4.2 设置边界条件并添加约束

定义边界条件和载荷,设定在不同工况下周制动盘中心转动角速度,并约束其他5个方向的自由度,使其只能绕其轴线转动。约束内外制动蹄销孔接触环面径向和轴向位移,对销孔施加圆柱约束,使其只有绕销孔轴旋转的自由度。由于双S凸轮轴通过制动臂带动制动蹄夹紧和外张,所以添加内外制动蹄的促动力,边界条件和约束如图3所示。

图3 制动器边界条件示意图

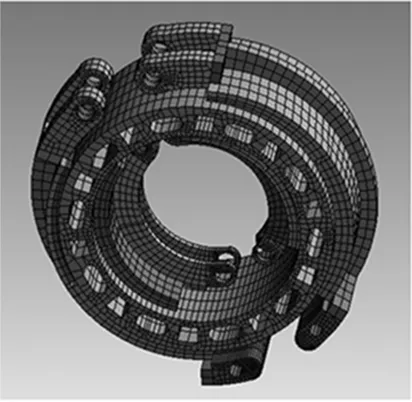

4.3 网格划分

图4 网格划分

由于制动蹄结构的不规则性,所以在划分网格之前要对较为复杂的构件进行多次切分,整体网格采用能够进行热耦合分析的solid226三维二十节点六面体单元进行划分。细化摩擦副两接触面间的网格、定义单元尺寸,部分构件采用多区域网格划分的方法,划分的网格如图4所示。

5 仿真及结果分析

5.1 单次制动的工况分析

为了模拟单次制动的条件下,制动器的温度变化情况,假设整车重量为49 t,以60 km/h的初始速度做匀减速运动,2.8 s后速度为0。仿真得到2.8 s末周制动盘的温度温度分布和变化如图5和图6所示。

图5 制动器单次制动温度分布云图图6 单次制动温度变化曲线

可以看出在2.8 s末,最高温度为98.1 ℃,发生在周制动盘外圆周面的位置,由于是双面制动,所以周制动盘内外表面温差约为30 ℃。周制动盘外表面温度分布基本均匀,部分区域的温度由于振动摩擦产生了断层,导致温度差较大。周制动盘内表面温度并不连续,存在许多高温度块,高温区域集中在制动器外表面的中心位置,并且温度梯度由高温处向两边逐渐减小,这是因为外蹄所受到的力较大,刹车片和周制动盘在短时间内产生较大的热应力,然后温度向两边传递,长时间的热应力现象会导致应力集中而产生周向和周向的裂纹,当达到临界值时,便会使制动器失效、制动性能下降。

单次刹车的最高温度变化曲线如图所示,在刹车时,周制动盘表面温度迅速上升,随着制动时间的增加,温度变化幅度减小,在2.43 s时最高温度达到最大为100.22 ℃,最后在2.8 s末温度降到98.1 ℃。

总体变形量如图7所示,最大变形为0.298 55 mm,由于这种新型制动器结构中外蹄制动力大于内蹄,所以最大变形发生在周制动盘外表面处,而且基本是对称分布。

图7 制动器的变形分布云图

5.2 连续制动工况分析

为了模拟多次制动连续工况下制动器的压力应变情况,所以假设满载货车的初速度为70 km/h,制动减速到30 km/h之后,再加速到60 km/h,最后减速到0。速度时间变化曲线如图8所示。仿真结束时制动器温度分布云图如图9所示。

图8 速度时间变化曲线 图9 连续制动制动器温度分布云图

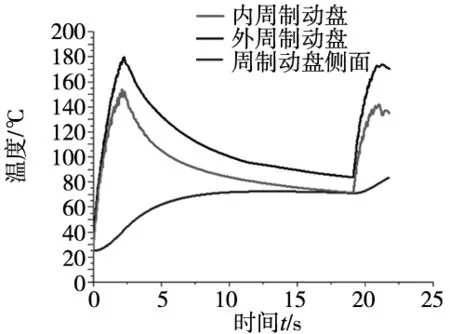

分别以周制动盘内外周面和侧面为测量点,得到连续制动工况下的制动器的分布云图和制动器各测量点处温度变化曲线如图10所示。

图10 周盘式制动器各位置温度变化曲线

在连续刹车时周制动盘侧面由于热传导的作用,温度平缓上升,在19.745 s的时候这3个测量点的温度差最小。在连续刹车的过程中,最高温度为170.22 ℃,发生在周制动盘外表面靠近外制动蹄力的地方。周制动盘内表面的平均温度125 ℃左右,内外表面温差为45 ℃。

连续制动下制动器应力分布如图11所示。

图11 连续制动制动器应力分布云图

应力集中主要集中在内蹄连接双S凸轮区域,最大压力值为457 MPa,周制动盘和制动蹄间接接触的区域,应力分布也是不均匀,是由于制动过程中温度分布不均匀导致的。此外,内外蹄与刹车片接触的边缘处也有一些应力集中的情况,长时间的应力集中则会造成周制动盘法兰端面断裂,所以内外蹄的设计选取对制动器的性能而言非常重要。

6 制动器实验台架分析

6.1 实验对象及设备

理论离不开实践,作为汽车系统不可或缺的一部分,为了保证制动效果和安全性,在结合不同工况有限元分析结果的前提下,对于制动过程中所产生的应力集中和热疲劳现象还需要实验验证。对比有限元仿真的结果,判断是否有效,我们利用的简易实验台如图12所示。

图12 试验台设备

以后桥制动器为分析对象,实验设备主要包括:钳式电流表1台(用于测量加载电机电流)、红外热成像仪(用于拍摄制动器主要观察区域红外图像,获取温度分布,温度测量范围-40 ℃~160 ℃),结合软件FLIR tool软件对拍摄到的红外成像图进行处理、红外测温仪(用于测定指定点的温度)、接触式多点测温仪(用于测量外制动蹄圆周分布各点的温度),对拍摄到的热成像图进行分析后处理。

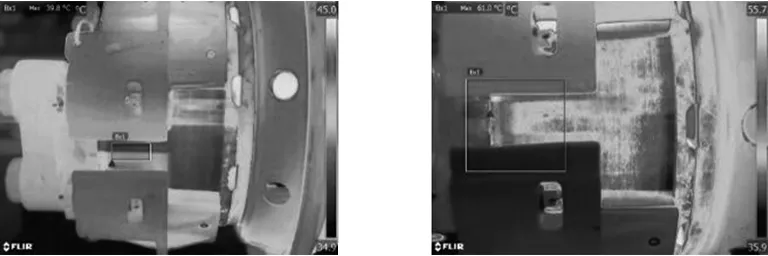

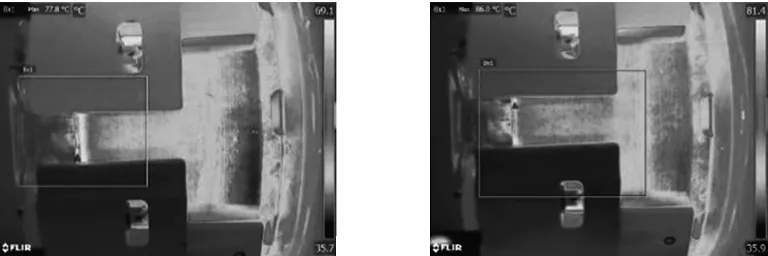

周制动盘的转动由电机带动,为了保证制动效果、满足实验条件、避免皮带打滑,所以调整气室压力到最低工作气压0.1 MPa,进行连续刹车试验,直至周盘式制动器因热应力而停止转动,定时拍摄红外热成像图,记录温度变化。

6.2 实验仿真对比

在简易试验台上对制动器进行生热分析,考虑多次制动时制动器会因为热疲劳而产生裂纹,所以为了探究制动器在复杂工况下的制动效果和温度变化,建立工况模拟连续5次刹车的制动情况。试验中调节气阀通过气缸添加制动力,制动时间为两秒,循环制动直至制动器转速为零,测得制动器初始转速为3 n/s,分析制动后周制动盘的温度变化情况。

实验过程中选取周制动盘外周面(节点编号为72483)为研究对象,选取位置如图13所示。初始温度为44 ℃,忽略拍摄测量过程周制动盘导热而形成的实验误差。

图13 制动器测量点选取位置

初始温度及5次制动所拍摄的红外温度图像如图14~图19所示。

图14 初始温度45.0 ℃图15 周制动盘第1次制动温度61.0 ℃

图16 周制动盘第2次制动温度77.8 ℃图17 周制动盘第3次制动温度86.0 ℃

图18 周制动盘第4次制动温度97.4 ℃图19 周制动盘第5次制动温度110.5 ℃

通过有限元分析将仿真和试验数据进行对比,进行多组实验的拍摄做数据收集,对于异常组的数据进行筛选。在有限元分析中,所选的单元在5次制动时间末的温度分布如图20所示,制动器选取点处最高温度的变化曲线和实验测量结果如图21所示。

图20 测量点温度变化曲线 图21 有限元和试验台温度对比

由曲线图可以看出,开始制动时温度上升变化明显,在制动过程中温度持续升高,并存在波动,这是因为周制动盘在转动过程中,突然施加的制动力矩较大,使周制动盘表面热流密度分布不均,某时刻的热流密度集中而导致温度瞬间升高产生突变。随着循环制动的进行,每次制动周期的最高温度基本上呈梯度式增加,而且实验和仿真结果基本吻合,实验和仿真最大误差为8.29 ℃,再次验证了实验的可靠性。

7 结论

通过有限元分析软件ANSYS Workbench对新型制动器进行热-结构耦合分析,模拟不同制动工况下制动器应力、应变、变形及温度变化情况,然后结合试验台调整转速,进行5次循环制动实验,对比摩擦生热的温升变化情况。

(1)在单次车况制动条件下制动器的温度首先快速升高,在2.43 s时达到峰值100.22 ℃后,最后趋于平缓降到98.1 ℃。最大变形量为0.23 mm,发生在周制动盘外表面处,内表面最大变形量为0.1 mm,并且都是呈对称分布。在连续制动工况中,制动结束时的最高温度为170 ℃,发生在周制动盘外表面靠近外制动蹄力施加的地方。最大应力发生在内蹄所传递制动力的圆环处,最大应力为457 MPa。

(2)在实验台中,第5次制动结束后周制动盘外表面选取点所测得的温度为111.9 ℃,对比实验台所测得的温度变化和有限元分析结果误差很小。结合实验和有限元分析结果可以得出,制动时产生的热应力影响周制动盘表面的温度分布,进而影响制动器的制动效果。