还原焙烧—磁选工艺回收马拉维某钛粗精矿中的钛和铁

彭程,周迎春,李国杰,吉榆师,喻连香,汤优优

1.海南国际资源(集团)股份有限公司,海南 海口 570206;2.广东省资源综合利用研究所,广东 广州 510650

马拉维钛铁矿资源丰富,主要围绕马拉维湖分布,但马拉维钛铁矿经螺旋溜槽重选—磁选联合流程处理后得到的钛粗精矿中铁和钛含量较低,难以满足工业要求,达不到开采价值而未被有效利用。

本研究针对马拉维钛粗精矿进行了详细的工艺矿物学研究,在查明矿物组成、产出特征和磁性特征等矿物学特征基础上,进行了不同焙烧方式、冷却方式和焙砂磁选等条件试验,最终确定还原焙烧—磁选工艺方案,获取了合格的钛精矿和铁精矿。

1 钛粗精矿物质组成

试样取自马拉维滨湖砂矿通过螺旋溜槽重选—磁选工艺得到的钛粗精矿;该钛粗精矿化学多元素分析和矿物组成分析结果分别见表1和表2。

表1 钛粗精矿化学多元素分析结果 /%

表2 钛粗精矿矿物组成分析结果 /%

表1和表2分析结果表明,钛粗精矿中有用元素主要为钛和铁,其他有用元素和杂质含量较低;铁和钛元素集中在钛铁矿、钛赤铁矿和赤铁矿中 。

图1 钛铁矿中的赤铁矿片晶

图2 钛铁矿部分氧化蚀变为白钛石

2 主要矿物的产出特征

2.1 钛铁矿

钛铁矿呈棱角~次棱角状及自形~半自形晶粒结构。大多数以单体颗粒形式存在。部分发生蚀变,蚀变矿石中以钛铁矿赤 铁矿化为主,主要是由钛铁固溶分离和氧化蚀变作用导致,形成钛铁矿与赤铁矿(图1)的贫连生体,赤铁矿在钛铁矿晶体颗粒中呈条带状、板状、片状及粒状嵌布,且赤铁矿含量变化比较大;少部分钛铁矿发生金红石化,主要是钛铁矿表生风化作用过程中铁离子被淋滤后氧化蚀变形成白钛石,白钛石交代在钛铁矿边缘(图2)。少部分发生金红石化;极少数钛铁矿中含薄板状铌铁矿、微细粒锆石等包裹体。

钛铁矿的能谱分析结果见表3。

表3 钛铁矿的能谱分析结果 /%

结果表明,钛铁矿化学成分稳定,TiO2和FeO平均含量分别为48.84%和48.57%,其他成分类质同象现象较少。

2.2 (钛)赤铁矿

钛粗精矿中赤铁矿和钛赤铁矿一般呈次圆状,多为正常赤铁矿,少数为钛赤铁矿,由钛和铁固溶分离形成的连晶或片晶,以赤铁矿占主体(图3)。 赤铁矿、钛赤铁矿和钛磁铁矿的能谱分析结果见表4。

图3 以赤铁矿占主体钛赤铁矿

表4 其他主要矿物的能谱分析 /%

2.3 主要矿物的粒度特征和解离度

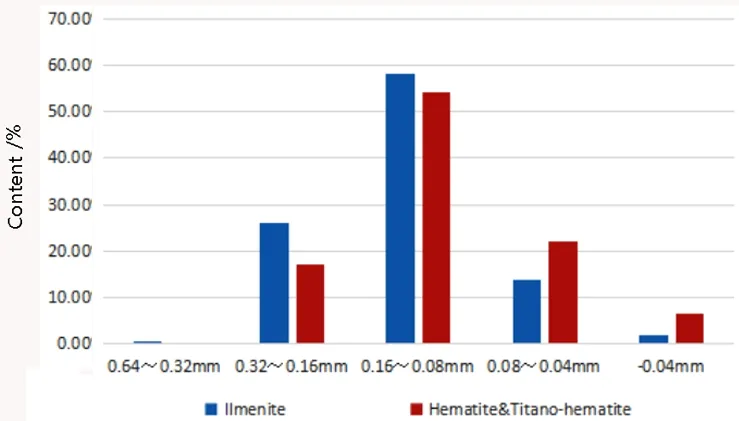

钛粗精矿中的钛铁矿和(钛)赤铁矿粒度分析见图4。

图4 钛粗精矿的粒度筛析结果

结果表明,钛粗精矿中的钛铁矿和(钛)赤铁矿主要以中细粒为主,属于易选范围;钛铁矿和(钛)赤铁矿+0.080 mm粒级累计产率84.56%。钛粗精矿的解离度按照大于0.150 mm和小于0.150 mm两个粒级进行分析,分析结果见表5。

表5 主要矿物的解离度测定 /%

结果表明,粒度对钛铁矿和赤铁矿解离度影响不大,且钛铁矿和赤铁矿解离度高,钛赤铁矿解离度较低。

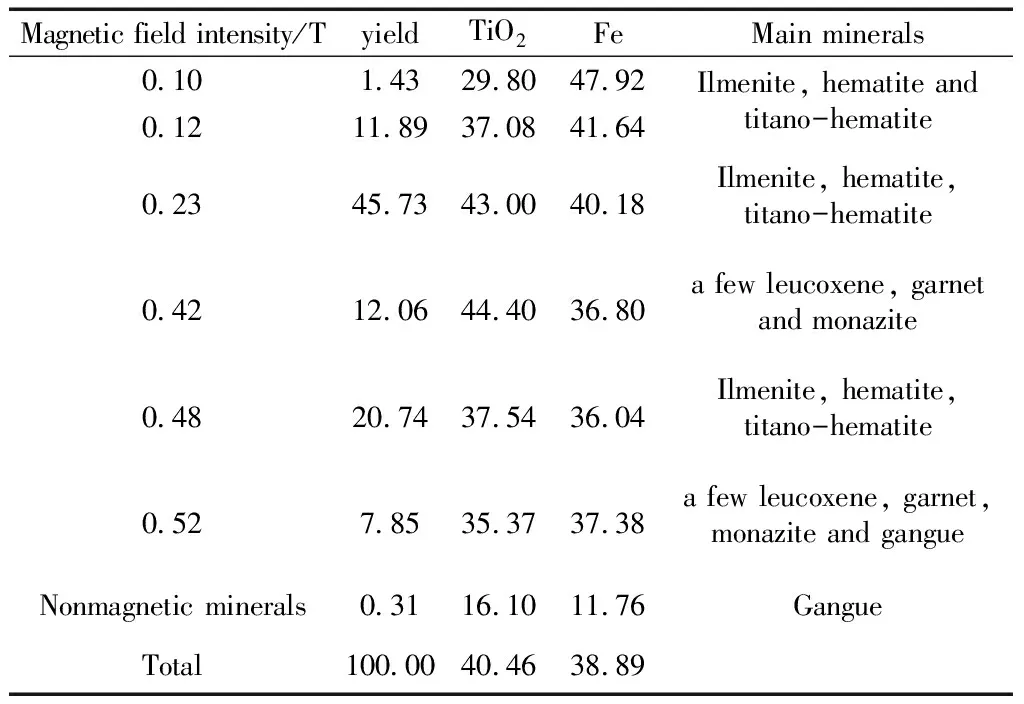

表6 钛粗精矿中铁和钛元素在不同场强磁性产物中分布情况 /%

3 选矿工艺流程的确定

3.1 钛铁矿磁性分析

采用WCF-3电磁分选仪分析了钛粗精矿中铁和钛矿物的磁性分布情况,结果见表6。

结果表明,钛粗精矿中0.10~0.42 T场强为赤铁矿、钛赤铁矿和钛铁矿的共存磁性段,随着场强增加,TiO2含量增加,Fe含量降低;0.42~0.52 T场强为脉石等其他矿物磁性段,TiO2和Fe含量均降低。

3.2 流程

由于赤铁矿与钛铁矿磁性、密度和电性相似,导致钛粗精矿中铁、钛分离困难,主要影响因素有:(1)赤铁矿和钛赤铁矿存在共存磁性段,磁选难以分离钛铁矿和赤铁矿单体;(2)钛铁矿与磁铁矿或赤铁矿共生形成贫连生体;(3)钛铁矿赤铁化和钛赤铁矿单体的影响,钛粗精矿采用一般的选矿方式难以分离钛、铁。

在马拉维含难分离赤铁矿的钛锆粗精矿工艺矿物学及分离新技术的研究[1]试验基础上,采取还原焙烧—磁选工艺将赤铁矿和钛赤铁矿还原成为具强磁性的磁铁矿和钛磁铁矿,利用磁铁矿和钛磁铁矿场强与赤铁矿和钛铁矿场强存在明显差异[1],采用弱磁选将磁铁矿和钛磁铁矿等强磁性、含铁量高的物质单独回收,达到高效分离铁、钛的效果。

4 试验结果及讨论

4.1 焙烧方式对比试验

为了比较钛粗精矿通过不同的焙烧方式焙烧后磁选回收效果,主要进行了不焙烧、氧化焙烧和还原焙烧对比试验。(1)还原焙烧:矿样40 g,装入50 mL镍坩埚中,加入5%还原炭粉混合均匀后,放入875 ℃马弗炉中保温15 min后,水淬脱炭。(2)氧化焙烧:矿样40 g,装入50 mL镍坩埚中,放入800 ℃马弗炉中保温30 min后,水淬。然后分别采用筒式磁选在0.15 T磁场强度下进行钛、铁矿物分离。试验结果见表7。

结果表明,钛粗精矿直接湿式磁选,在0.15 T磁场强度下,铁精矿产率仅为0.02%,说明钛铁混合粗精矿中基本不含强磁性矿物。钛粗精矿通过氧化焙烧和还原焙烧后,矿物磁性均发生了改变:其中氧化焙烧得到的钛精矿 TiO2品位仅43.08%,提高幅度很小;还原焙烧得到钛精矿TiO2品位达到48.07%,TiO2回收率为80.25%,还原焙烧后的钛、铁矿物分选效果明显优于氧化焙烧效果。因此,以下试验焙烧方式均采用还原焙烧方式,不再采用氧化焙烧或氧化—还原焙烧方式。

表7 焙烧方式对比试验结果 /%

4.2 冷却方式对比试验

为了考察不同冷却方式对还原效果的影响,采用40 g的钛粗精矿在焙烧和磁选条件不变情况下,选择了自然冷却和水淬两种方式进行冷却方式试验,试验结果见表8。

表8 还原焙烧的冷却方式对比试验结果 /%

结果表明:在保持还原气氛下自然冷却,冷却时间较短,与水淬效果相差不大。为了还原焙烧后矿样中矿物性质尽量保持不变,本试验均采用水淬方式进行后续试验。

4.3 还原焙烧条件对比试验

在钛粗精矿精选分离试验[1]基础上,固定其他试验条件不变,分别调整各还原焙烧的还原剂种类(表9)、还原剂用量(图5)、还原温度(图6)和还原时间(图7) 进行条件对比试验,将矿样从40 g扩大至1.1 kg后进行扩大试验还原时间(图8) 条件对比试验,水淬后分别用筒式磁选在0.15 T磁场强度下进行钛、铁矿物分离。

表9 还原焙烧的还原剂种类试验结果 /%

图5 炭粉用量试验结果

图6 还原焙烧温度试验结果

图7 还原焙烧时间试验结果

结果表明,钛粗精矿还原焙烧过程中,还原剂种类中炭粉、细粒无烟煤、粗粒无烟煤和褐煤粉的还原效果依次变差,同时随着炭粉用量从2.5%增加到5%,钛精矿品位升高;炭粉用量超过5%后,还原效果相差不大。 还原温度在750 ℃到875 ℃区间,随着还原温度的提高,钛精矿产率随之降低,TiO2含量增高;当温度达到900 ℃时,钛精矿产率又开始上升、TiO2含量开始降低,钛铁矿过还原现象生成了没有磁性的富氏体FeO。在还原温度为875 ℃条件下,还原时间从10 min到12.5 min时,钛精矿产率降低、TiO2品位提升;当还原时间超过12.5 min后,出现过还原现象。将矿样从40 g扩大到1.1 kg后,还原时间从10 min到55 min时,钛精矿产率降低、TiO2品位提升;当还原时间超过55 min后,出现过还原现象。 通过单因素条件试验确定了还原焙烧工艺参数:还原剂种类为炭粉,炭粉用量为5%,还原温度为875 ℃,还原时间为12.5 min,扩大试验还原时间为55 min 。

4.4 磁选条件对比试验

4.4.1 干式和湿式磁选对比试验

永磁筒式磁选机分为干式和湿式两种,为了考察两种磁选机对磁选的影响,其他条件不变情况下开展对比试验,结果见表10。

表10 干式和湿式弱磁选机对比试验结果 /%

结果表明,干式和湿式弱磁选机分选本试验物料效果接近,但湿式永磁筒式弱磁选机具有处理能力大、磁选成本低、容易操作维护、生产环保的优点,因此,后续试验采用湿式磁选。

4.4.2 磁选机型对比试验

固定还原焙烧条件,采用顺流和逆流两种不同湿式鼓筒磁选机型对比试验,结果见表11。

结果表明:逆流式滚筒磁选机和顺流式滚筒磁选机的磁选的效果差别不大,从能耗和处理量能力角度考虑,试验采用顺流型磁选机进行。

表11 磁选机机型试验结果 /%

4.4.3 扫选磁场强度试验

固定还原焙烧条件进行钛粗精矿焙烧后水淬,采用湿式筒式磁选通过一次粗选(0.15 T)和一次扫选磁选,采用不同扫选磁场强度对比试验,结果见表12。

表12 扫选磁场强度试验结果 /%

结果表明,0.15 T场强条件下磁选所获得的非磁产品中含少量钛磁铁矿或钛赤铁矿连生体,其磁性主要分布于0.3~0.45 T磁场强度之间,扫选磁场强度为0.45 T时,可获得TiO2含量49%以上钛精矿,因此,本次试验选择扫选磁场强度为0.45 T。

4.5 铁粗精矿磨矿细度试验

MLA及显微镜检测结果表明,铁精矿中主要矿物为磁铁矿和钛磁铁矿,其中钛磁铁矿大多以包裹或连生微细粒的形式存在,导致铁精矿中Fe含量较低。对还原焙烧—两次磁选工艺中弱磁铁粗精矿和中磁铁精矿合并,对合并铁粗精矿进行磨矿—弱磁选—中磁选试验,试验结果见表13。

表13 合并铁粗精矿磨矿细度试验结果 /%

结果表明,铁粗精矿通过再磨磁选,铁精矿品位可提高7.27百分点,次钛精矿回收率为23.76%。

4.6 全流程扩大试验

在钛粗精矿试料扩大试验中,还原温度875 ℃,炭粉用量5%,进行了还原时间试验(图8),最终确定扩大试验还原时间为55 min。还原焙烧后磁选流程为一次粗选(0.15 T)和一次扫选(0.45 T),试验流程见图9,试验结果见表14。

图8 扩大试验中还原时间对钛精矿的影响

图9 全流程试验

表14 全流程试验结果 /%

4.7 产品分析

4.7.1 钛精矿产品分析

钛精矿产品的化学分析结果见表15,镜下矿物观察见图10,矿物物相分析结果见表16。

表15 钛精矿的化学分析 /%

图10 扫描电镜下的钛精矿

表16 钛精矿矿物组成分析结果 /%

钛精矿的化学分析结果表明,钛精矿各杂质含量均满足人造金红石、钛铁合金和高钛渣五级品标准要求, 满足钛白用二级品标准二类产品要求。物相分析结果结合显微镜观察表明,钛精矿主要是磁性脉石矿物影响钛精矿品位提高,钛精矿产品中钛铁矿含量高达92.869%,赤铁矿和钛赤铁矿含量低至0.634%,少数富铁钛铁矿白钛石化,脉石可见石榴石,还可见角闪石与钛铁矿连生。

4.7.2 铁精矿产品分析

铁精矿产品的化学分析结果见表17。

表17 铁精矿的化学分析 /%

结果表明,铁精矿各成分含量均满足烧结用铁矿粉一级品标准要求。由显微镜下分析可知,铁精矿中主要含部分钛磁铁矿而影响铁精矿品位。

5 结论

(1) 钛粗精矿主要含铁和钛两种有用元素,主要矿物是钛铁矿、钛赤铁矿和赤铁矿,其含量分别为79.49%、11.09%和5.24%,解离度分别为84.87%、91.00%和10.76%,脉石矿物主要为石榴石、角闪石、辉石和石英等。

(2)钛铁矿中钛、铁固熔分离和氧化还原蚀变导致钛铁矿赤铁矿化,部分形成钛赤铁矿。钛铁矿赤铁矿化中的赤铁矿片晶定向分布,钛赤铁矿中以赤铁矿占主体,为钛铁矿与赤铁矿固熔体分离形成的连晶或片晶,也可见微细粒钛铁矿呈定向排列。钛铁矿、赤铁矿和钛赤铁矿通过常规的磁选、电选和重选等选矿方法均难以有效分离。

(3)根据铁钛矿物以上矿物性质特点,试验针对TiO2含量42%左右的钛粗精矿进行了详细的条件试验,优化出了较佳还原条件和磁选条件,采用还原焙烧—磁选工艺流程选别,使钛粗精矿中钛铁矿与钛赤铁矿和赤铁矿有效分离。试验结果:钛精矿中TiO2含量49.10%,回收率为77.57%。铁粗精矿(焙砂经弱磁粗选和中磁扫选得到的产品合并)再磨至-0.045 mm占90%时,磁选可得到铁精矿 ,其Fe含量56.71%、回收率19.16%。