汽车散件出口包装分析

张亚鹏

(陕西重型汽车有限公司,陕西 西安 710200)

散件组装(Knock Down, KD)分为三种:直接组装或成品组装(Direct Knock Down, DKD);半拆散组件(Semi Knock Down, SKD),半散件生产方式,把车辆拆成发动机、底盘、车身等总成;全拆散组件(Completely Knocked Down, CKD),全散件生产方式,把车辆部分分解成零件的形态。近几年随着国内汽车行业的发展壮大,中国汽车行业开始走出去,为了提高利润,建立海外KD工厂成为首选。伴随着 KD 出口业务量的不断攀升,KD 出口件对包装箱的需求量越来越大,对包装质量要求也越来越高。一辆汽车有上千种 零部件,规格形状各异,不同零件的包装防护要求也各不相同,为在运输过程中保护产品、方便储运,需要精心设计,不断优化包装方案,使KD散件能方便用普通叉车运输及物流配送,顺利进入集装箱。

1 包装方案设计

1.1 KD件分类

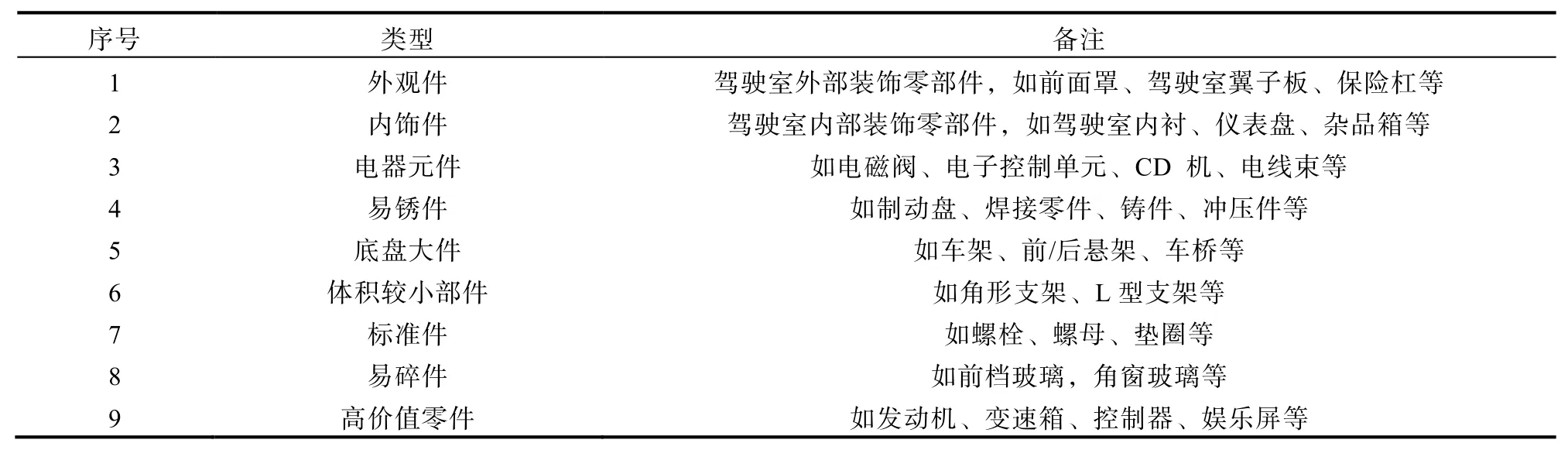

根据零部件外形、安装位置、物理特性、高价值、高金额等进行分类,如表1所示。

表1 汽车KD件分类明细表

1.2 包装方式

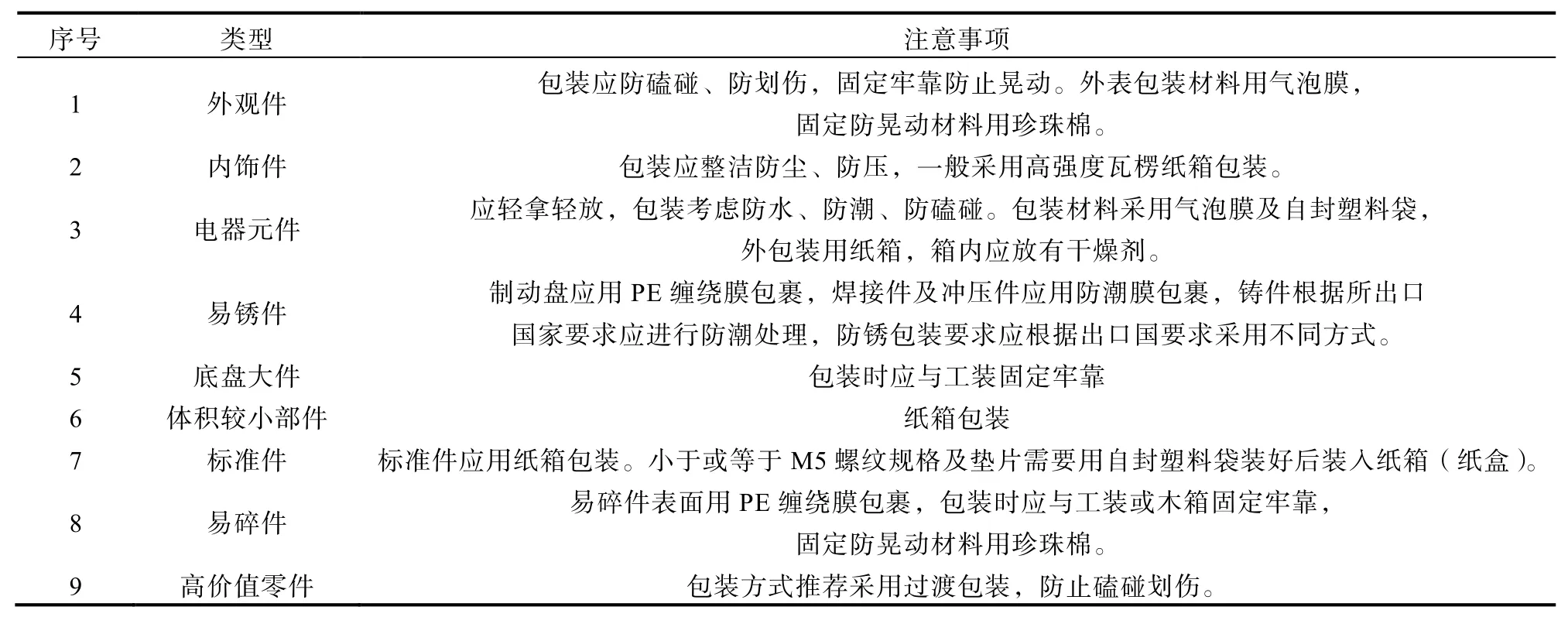

根据不同分类,采用不同包装形式,如表2 所示。

表2 汽车KD件包装方式

1.3 确定包装单元基数

包装基数是指包装单元最小数量,订单零件的数量应能整除包装基数,小件必须按基数包装,个别大件、备件可不按基数包装,如蓄电池、空滤器、蓄电池箱体分装总成、备件等。

零件按工位进行包装入箱,根据订单及KD工厂车间工位布局,线体设置,生产节拍,工位器具数量,存放KD散件面积等条件进行包装基数的选定,确定好包装基数方便后续数量核对。

包装单元基数常采用20或者30,因为这两个数的约数比较多,可实现模块化包装发运。为方便生产组织,与海外KD工厂签订订单时也应考虑按包装基数的整倍数进行订单数确认。

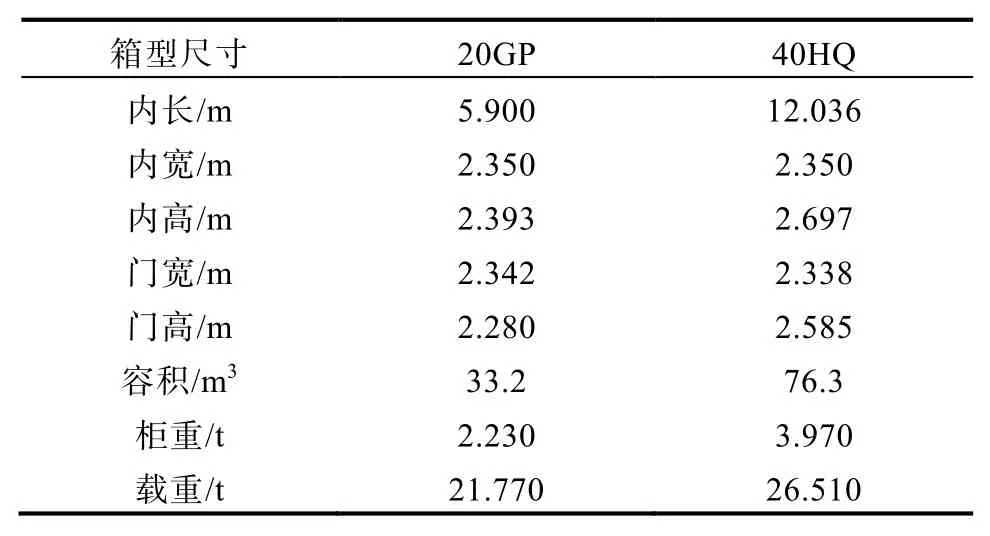

1.4 集装箱选择

选择集装箱时主要考虑装箱物品的尺寸规格、船运费、质量以及运输等方面因素,常用集装箱尺寸如表3所示。

表3 常用集装箱尺寸

一般汽车厂KD散件出口时主要采用40HQ高柜。无论是尺寸还是费用,这种集装箱比较通用,方便租赁和运输。

1.5 包装箱设计

包装箱分为一次包装和二次包装。

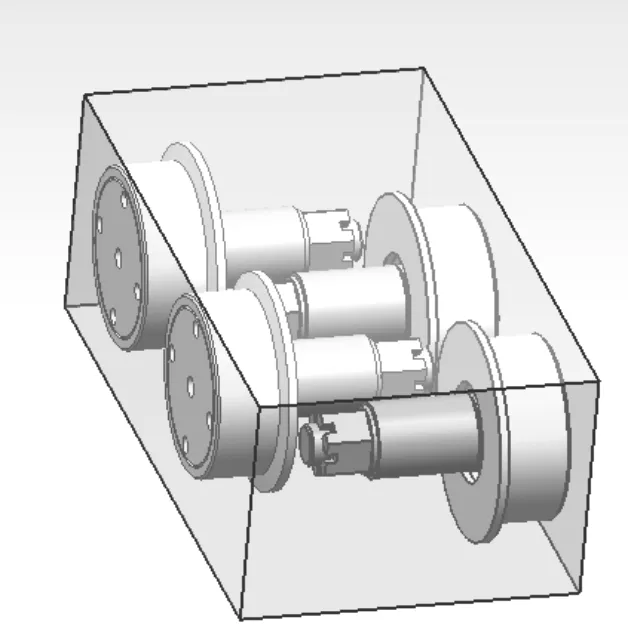

一次包装指包装零件的包装箱。零部件供货厂家配送的零部件出厂时达到可直接进入木箱或者工装的包装状态,如图1所示。

图1 一次包装

部件上的支架、螺柱等附件随车发送,到达海外工厂后再行焊接,避免运输过程因磕碰而遗失,并破坏其他部件表面及钢材本身。包装时根据部件尺寸,尽量多叠放,单元尺寸以可放入集装箱为准,部件之间用木板等材料进行隔离,并在重点部位采用防护棉等材料进行包裹、防护,避免部件间发生碰撞。包装好的单元外围用木板订做框架,作为转运、防护之用。内饰件装木箱内发运,特殊件如玻璃、玻璃钢件等可制作专用工装。

常用包装材料有气泡膜、防潮膜、打包带等,如图2、图3所示。

图2 气泡膜

图3 打包带

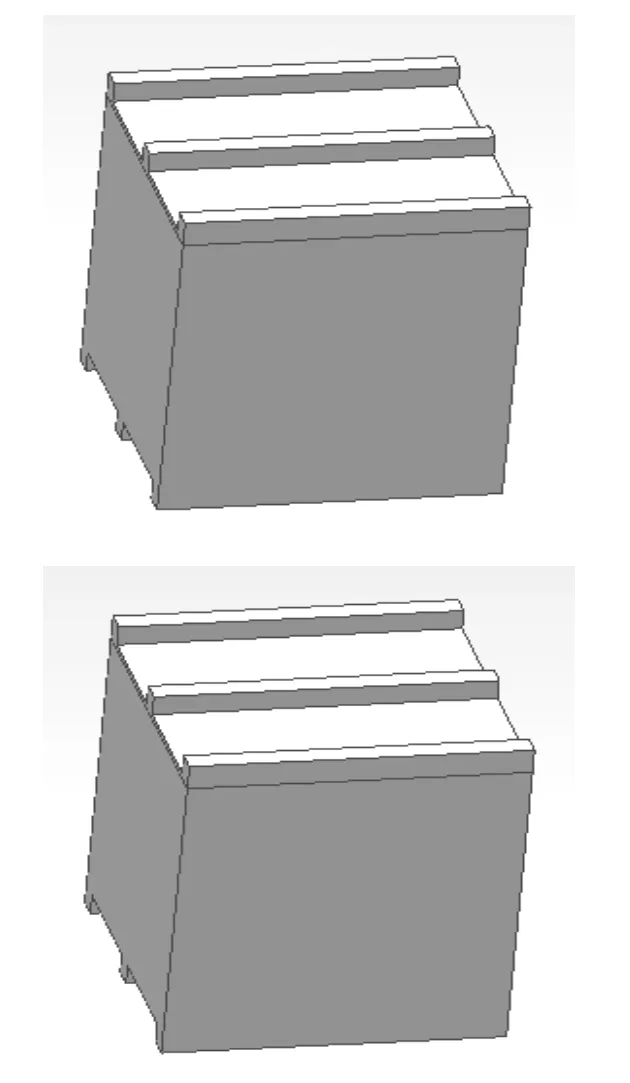

二次包装指装入集装箱的包装箱,对零部件包装后,达到可直接进入集装箱的状态。二次包装材料多采用木材,胶合板以及专用工装等,如图4所示。

图4 木箱

二次包装应做到以下到几点要求:

(1)零部件粘贴出口零部件标识,纸箱粘贴出口纸箱标识,填写标识相应信息。零部件及纸箱/盒标识需要体现以下信息:零件编号、名称、英文名称、工位、包装数量、订单号、厂家标识。标识粘贴位置应直观明了,装入同一木箱的零件可只贴一个标签,填写实际所包装数量。

(2)标准件需用纸箱进行二次包装;一次包装未用纸箱包装的较大部件应装入木箱。

(3)制作并粘贴装箱单,装箱单需体现的信息包含:订单号(ORDER NUMBER)、批次号(LOT NUMBER)、厂家标识、车型,图号、名称、外文名称、数量、工位、纸盒内数量,喷涂唛头。

(4)做好防潮和防锈处理,KD散件出口要经过长时间的海运和陆运,因此,防潮和防锈特别关键,如图5所示。

图5 零部件防潮包装

2 装箱方案设计及验证

KD包装的最重要部分就是设计装箱方案,因此,根据零部件包装情况,确定排布方式。方案要不断的优化,充分利用箱内空间,做到箱内空间应用最优化。

2.1 装箱方案设计案例

客户共订购36辆小车,每辆小车4个车轮(如图6所示),将4个车轮分成1组(用纸箱封装并做好对应小车本体的标示)共36组。使用纸箱封装尺寸为530×300×210,重量为54 kg,做好对应标示。

图6 小车车轮

使用2个1100×1100×1100免熏蒸木箱盛放,每个木箱内盛放18组(如图7所示)小车车轮总成。重量为934 kg(其中免熏蒸木箱重量为70 kg)。(如图8所示)

图7 箱内排布

图8 木箱封装

注:每个车轮总成均需用塑料泡沫包裹,并粘贴“Made in China”标志,木箱内侧需用塑料布铺垫。

2.2 集装箱内排布存放原则

(1)装集装箱时一定要以装箱明细为准,按照集装箱布置图进行装箱,遵循先重后轻,先大后小,先铁件后玻璃钢件最后塑料件的原则。

(2)在任何情况下,箱内所装零部件重量不能超过集装箱的最大装载量,箱内零部件的质量分布要均衡。

(3)零部件在集装箱内排列整齐,尽量不留空隙,相互叠加后用螺栓固定锁死。下面工装用木楔或水泥钉固定,防止各单元在运输过程中发生移动。上面用钢丝绳与集装箱锁槽连接固定。

(4)发动机包装木箱上不允许两层码放,其它木箱严禁三层以上码放;工装、木箱严禁在露天长时间存放并有防潮措施,驾驶室焊接总成包装后严禁长时间阳光暴晒。

(5)不同形状、不同包装的货物尽可能不装在一起。

(6)集装箱装满后,经检查确认后关闭箱门,记下每个集装箱编号,根据运输要求是否加封海关铅封。

(7)前后左右都有定位支撑的相同几个码放包装单元(如驾驶室工装),只在最后一个包装单元与其它包装单元结合处用木楔固定。一般各包装单元上连接板与集装箱箱面接触面上用水泥钉固定。

(8)各包装单元拼箱相邻间距≧100mm时,各包装单元下端与集装箱箱面上用木条或木楔固定。木箱两层码放后与相邻包装单元间距≧100mm时,上下两层用木条连接固定以防移位。

(9)大件工装(如车架、桥)堆码较高时,包装单元上下与集装箱上下两侧吊钩用Ф6镀锌钢丝绳固定。

2.3 装箱验证

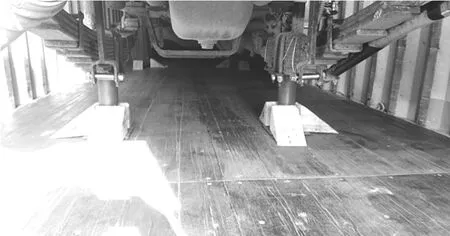

装箱方案设计完成后,需要进行实车验证,通过验证发现问题和不足,对装箱方案不断进行优化、修正。因为海运过程特殊,出了问题善后比较麻烦,要充分验证,并最终确定最优装箱方案,如图9所示。

图9 包装单元固定验证

2.4 KD包装方案固化

为提升效率,减少质量问题,确保批次一致性,避免问题重复出现,需要对整个装箱过程进行规范,达到标准统一。通过对包装过程进行分类、分序,制定KD包装作业指导书。对验证的排布图固化,最终达到包装标准化的要求。

3 结语

KD散件出口是我国汽车行业发展的必经之路,KD出口包装是其中重要的过程,本文对包装过程的每个环节进行分析和论述,为出口海外KD 散件包装方案制定提供思路,有助于更好地开拓海外市场。