便携式锂电池点焊机研究

吴凌燕,郭维波,吴天静

(海军航空大学青岛校区,山东青岛 266041)

目前,机场飞机牵引车、航空检测手持设备、民用电动自行车、踏板车、汽车等都需要采用大量的串并联锂电池组来供电。

锂电池组主要采用“镍带”焊接的方式来进行级联,在镍带焊接时,大中型工业场所一般采用低电压、大电流(数百安培)的直流点焊方式进行焊接,可以达到焊接牢靠、美观的目的,这种方式也称为电阻点焊。

电阻点焊焊接方式因成本较低、能量集中、焊接变形小、不需要添加焊料、无污染、加工过程简单而得以推广。同时镍带焊接的质量非常重要,直接关系到了锂电池组输出电压、电流的稳定与否,也影响到了电池的安全性[1]。

电阻点焊机在国内市场上以工频变压器类型的机器为主,且趋向于自动化和智能化[2]发展,常规的电阻点焊机体积较大、移动不方便、需市电220 V 供电等,并不宜在航空维护、室外、野外对动力设备的锂电池组进行维修,为解决用户在户外能够及时、即时维修的需要,设计了该款不用市电的便携式锂电池点焊机,以解决上述问题。

1 点焊机整机电路设计

目前在市面上,还没有类似的便携式锂电池组点焊机,某些相近似的实现方法只有在大学实验室中进行相关的验证。主要有以下两种实施措施:

1)将工业用点焊机按照减小一定功率的方式,将内部变压器、时间控制器的体积成比例地减小,以达到便携的效果。

2)采用多级移动电源串联后,提升焊接电压,并存储至大容量极性电容中。这种方法应用得比较多,很多实验室在调试、维护动力电源时,会采用铅酸电池或数十节18650锂电池来进行充电电压提升[3-7]。

以上两种方式都能实现锂电池组点焊的功能,但是又各有一些不足之处:

1)按比例减小工业用点焊机至便携体积。这种方案在设计之初就是以市电供电为原型的点焊机来进行改进的,经该方法改进的小型点焊机仍脱离不了220 V 交流市电,在野外使用时,仍需要外附逆变器将中小型电瓶的直流电转换为交流电再供该型点焊机工作。同时,减小功率后的点焊机,在焊接性能上大大缩水,不能完全覆盖锂电池镍带点焊的范围。

2)采用多级移动电源串联提升焊接电压,并存储至大容量极性电容中。这种方案对外部供电电源种类没有特殊要求,可以采用多种小型电源。但是为了提升电压,必须让各类供电电源在串联的数量上达到可以焊接的程度,才能保证焊点的可靠性,所以这种方案也不利于点焊机小型化的改进。

以上方案各有优缺点,使用时各有不便之处[8-10]。在使用便携式点焊机的过程中,如果其体积能像普通手持20 W 电烙铁那样,并且只采用一颗18650 电池供电,可方便携带至室外或野外,同时也不降低其工作性能,这将给动力电源的维护带来很大的方便。为了实现这个目的,提出以下技术方案。

该文设计的便携式锂电池点焊机硬件电路包括以下几个模块:电池电源、自激升压电路、倍压整流储能电路、焊点温度调控电路与点焊控制电路模块。整部点焊机电路连接关系如图1 所示。

图1 便携式锂电池点焊机

2 点焊机工作原理

现代锂电池的焊接主要分为电阻焊和激光点焊,其中电阻焊可分为点焊、缝焊和对焊。在锂电池生产制造中,主要采用点焊,其原理是利用工件自身电阻,通过电极对工件加压力和导通大电流,在工作接触面产生高热,进行熔融金属的连接[11]。

电阻点焊的焊接过程:首先对焊件施加适当的压力并维持一定时间,使得工件被紧压于电极之间,从而使焊件表面形成一个稳定的极低的接触电阻,然后使电流流过工件,产生热量使焊接表面熔化,从而连接在一起[12]。

该文设计的便携式锂电池点焊机的主要工作原理:在自激升压电路接通直流电压源后,可以通过单管自激原理,由电感线圈构成变压器正反馈电路,大功率晶体管以高频速度进行开关切换,电感线圈不断地储能、放能,从而在次级线圈上感应出一个较高的脉冲电压,该电压由倍压整流储能电路进行二倍压整流,生成大约30 V 的直流电压,电荷存储于倍压整流储能的电容器中,在焊接锂离子电池时,通过控制电路可在镍带上释放大量电荷,产生大电流及高热量,瞬间熔化焊点间焊面,实现焊接的目的[13-14]。

锂电池一般都采用镀镍不锈钢作外壳,用镍带作电池组的连接片,焊接就是将不锈钢外壳与镍带连接起来[3]。

2.1 自激升压电路

自激升压电路的作用是利用变压器正反馈原理,将18650 锂电池电压升至大约30 V 左右。自激升压电路如图2 所示。

图2 自激升压电路

图2 中,自激升压电路的核心器件为绕在同一铁氧体磁芯上的三组线圈和大功率低频三极管T1。绕组标号分别为L1、L2、L3,其中L2为反馈绕组。初级绕组L1与反馈绕组L2匝数相同,次级绕组L3的匝数远大于初级绕组L1;三极管T1 是大功率NPN 三极管,该电路由一节18650 标准的3.7 V 锂电池供电。

自激升压电路的自激过程如下:

当电源接通时,L1、L2同时流过导通电流,其中L1为储能状态,反馈绕组L2同名端为感应正电压,三极管基极上叠加了感应正电压与电源电压,三极管T1饱和导通,初级绕组L1回路电流继续增加。

当L1中电流充至饱和,感应正电压下降产生的感应电动势叠加在反馈绕组L2上,导致基极电压偏低,饱和程度下降,此时L1中电流减小,从而在反馈绕组L2上产生负的感应电动势,由此对三极管T1 造成雪崩式的截止,初级绕组L1上所存储的能量在次级绕组L3上瞬间释放,引发高电压。

当能量释放到一定程度时,当初级绕组L1所产生的感应电动势不能继续阻止基极与发射极截止时,三极管T1 再次导通,进入下一个自激循环。

由楞次定律可知,次级绕组L3瞬间释放的时间极短,将会感应出一个较高的脉冲电压。次级绕组L3上的自激感应电压经倍压整流储能电路进行整流后存储。

2.2 倍压整流储能电路

倍压整流储能电路如图3 所示,C1为薄膜电容,耐压值为50 V;D1、D2 是1N4007 整流二极管;Cn为多个电解电容并联的电容阵列,容量为4 400 μF×4,主要用来提高储能电容的耐压值。

图3 倍压整流储能电路

对该倍压整流储能电路进行二倍压整流,生成的高压约30 V,送入蓄能模块Cn中进行存储。

2.3 焊点温度调控电路

镍带焊接过程中,若焊接处强度达不到,会导致电池组内阻变大,供电时自身消耗太多,从而无法正常给外电路供电,较为严重的情况是,镍带因不牢靠而脱落,电池供电功能失效;同样的道理,若热量太高,焊接过度,则可能导致电极盖穿透,电池漏液,电池组短路,造成使用安全隐患[15-16]。

由于待焊的锂电池镍带厚度不同,为了能够对不同厚度的镍带进行精准焊接,点焊机还包括了一套焊点温度调控电路,如图4 所示。

图4 焊点温度调控电路

一般来说,镍带越厚所需要的焊点温度就越高,相应焊点两端电压也就越高。而焊点温度调控电路是通过调节焊点两端的电压,来实现焊点温度的调节,以适应不同厚度的镍带对象。

焊点温度调控电路并联在储能电路的电容两端,它包括采样电阻R2、可调电阻R3及开关电路。可调电阻R3与电阻R2串联;通过可调电阻R3连入电路的阻值,最终实现焊点两端电压的调节。

开关电路包括三极管T2 和T3,当可调电阻R3动触点向上方移动时,R3获得的分压增大,T2 基极的电压升高,在电容两端电压不高的时候,就能让T2 快速饱和,T3 基极电流增大,其集电极电压下降,将自激电路的T1 基极钳位至0.3 V 左右,变压器自激升压部分停振,线圈L3输出电压降低,调整焊接电压即达到控制焊接温度的目的。

2.4 点焊控制电路

在焊接时需要进行焊接时机的控制,由于储能电容内部释放的电流非常大,一般的机械触点开关会被烧毁,所以只能用MOS 管或IGBT 的软开关来进行控制。

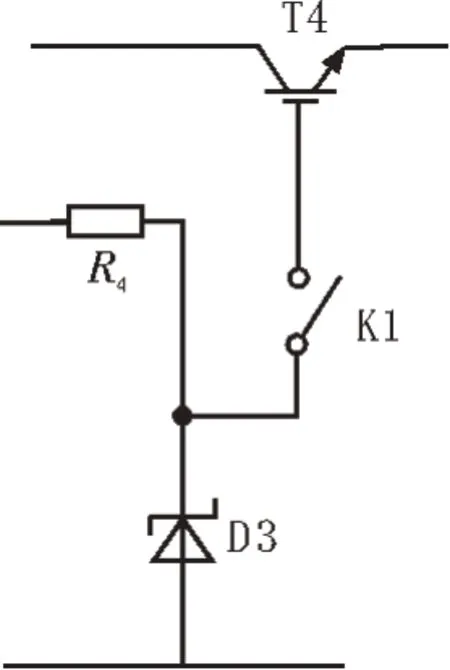

如图5 所示,点焊控制电路包括IGBT 开关T4、分压电路以及微动开关K1。当操作焊接人员按下微动开关K1 后,给IGBT 开关T4 一个控制电压,触发T4 导通,将倍压整流储能电路中存储的直流电能释放到点焊机的两个焊头上,实现焊接。

图5 点焊控制电路

分压电路包括电阻R4和稳压二极管D3。R4和D3 起分压及稳压作用,按下开关K1 后,为T4 提供一个稳定的5.1 V 控制电压,触发T4 导通。

将各模块连接后,调试各元器件参数,可结合仿真软件校对参数,以达到电路的最佳工作状态,目前整机电路已安装调制,工作正常。

3 结论

该设计制作出来的便携式锂电池点焊机,方案原理简单,结构紧凑,性价比高,已申请实用新型专利。相比较传统的锂电池点焊机,该文点焊机成品尺寸小、重量轻、方便携带,实用场景较多,具有推广的价值和意义。具体总结如下:

1)该文设计用分立元件实现了点焊机的功能,性价比极高。

2)供电方便,无需交流电,一节锂电池即可续航。

3)设计了温度可调功能,可根据需要调整、调控焊头温度。

4)解决了锂离子电池组用户户外故障及时修复的问题。