木材塑性变形的湿热固定技术及机理研究进展

黄荣凤

(中国林业科学研究院木材工业研究所 国家林业和草原局木材科学与技术重点实验室 北京 100091)

压缩密实化、整形压缩以及单维和多维弯曲等木材塑性改性技术是木材科学与技术领域的研究热点,其不仅能够提高木材密度、硬度、强度和模量等物理力学性能,改善耐磨性、握钉力等加工性能,而且可以改变木材宏、微观结构和木制品造型,目前已在木材软化、塑性变形形成和固定及其商业化应用等方面取得很多有价值的进展(Norimoto, 1993; Norimotoetal., 1993; 李坚, 2009; 李坚等, 2011; 黃栄鳳等, 2012 )。实木层状压缩技术,突破木材塑性加工必须进行蒸煮软化的思路限制,实现了压缩层位置和压缩层厚度可调控的定向定位密实化增强和实体木材结构调控(黃栄鳳等, 2012; Gaoetal., 2016; 2018; 2019; Lietal., 2018),大幅降低了木材压缩的材积损耗和生产成本,有望成为木材塑性改性技术商业化应用的新途径。将木材部分脱除木质素后再压缩密实化,以获得与金属相当的高强度、高韧性材料的塑性改性技术开发(Songetal., 2018),进一步拓宽了木材塑性改性技术的应用领域。

木材组分的吸湿、解吸和热软化特性,使木材通过干燥或湿热处理就可以实现弹塑性转变,同时也可以使塑性变形以干燥变定的形式临时固定和回复原状,而这正是导致木材塑性变形不稳定的主要原因。针对塑性变形的回复原因,解决塑性变形的永久固定问题是木材塑性改性技术研究的切入点。采用气相或液相化学处理的交联反应(Pfriemetal., 2012; Bucheltetal., 2014)和降低木材组分吸湿性的疏水处理(Inoueetal., 1990; 1991)等化学方法,以及采用热处理或饱和蒸汽处理释放木材内应力的物理方法(Inoueetal., 1993a; 1993b; Dwiantoetal., 1997; 1998; 1999),均可永久固定木材塑性变形,但与化学方法相比,热处理或饱和蒸汽处理因绿色环保、低成本和工艺简单等特点,更具商业化应用优势和前景。

木材湿热软化后,在外力作用下形成的塑性变形具有不稳定性,变形在干燥条件下是稳定的,但在湿热条件下几乎会完全回复到变形前的状态(Norimoto, 1993; 飯田生穂等, 1987),因此塑性变形永久固定是木材塑性改性的关键科学和技术问题之一。木材塑性变形固定技术主要分为两大类,即化学药剂处理方法(Pfriemetal., 2012; Bucheltetal., 2014: Inoueetal., 1990; 1991)和湿热处理方法。本研究针对塑性变形湿热固定技术,从塑性变形形成和回复机理入手,在全面分析木材塑性变形固定研究现状的基础上,重点阐述木材塑性变形的湿热固定技术和机理研究进展以及存在的问题以期为突破该项技术的产业化应用瓶颈提供参考。

1 木材塑性变形形成和回复机理

木材塑性加工利用最早可追溯至德国人迈克尔·索耐特(Michael Thonet)1842年发明的木材软化弯曲成型技术,至今已近160年。20世纪20年代木材压缩技术发明以来(Walshetal., 1923; Olesheimer, 1929),弯曲成型和压缩密实化技术一直是木材可塑性研究的热点。

干燥状态下木材塑性变形是非常有限的,但在水、氨气或低分子的醇、酚等极性液体或气体环境中木材很容易膨胀,木材组分分子间结合力减弱,由高弹态转变为塑性态; 同时,高温会加速分子热运动,降低木材玻璃化转变温度,使木材软化(李坚等, 2011; Morisatoetal., 1999),转变为塑性态。这种转变在分子水平上表现为热或极性分子作用于干燥木材后,纤维素非结晶区、半纤维素和木质素分子间结合力减弱,外力作用下分子链间很容易相互位移并在新的位置重新结合,形成纤维素微纤丝与基质界面分子间的相对位置错移(Norimoto, 1993; Keckesetal., 2003),且这种错移现象也发生在细胞壁的各层级间。木材细胞壁组分的吸湿膨胀性和热塑性为木材塑性变形提供了可能, 木材的多孔性构造和细胞壁的层状结构为细胞壁屈曲和弯曲变形提供了空间,因此,湿热软化处理的木材,从垂直于纤维方向压缩,可以发生细胞腔完全消失的大变形(Norimoto, 1993; Liuetal., 1993; ),也可以发生任意角度的弯曲变形(李坚, 2009)。

塑性变形后的木材在变形束缚状态下降温和干燥时,随着微纤丝表面纤维素、半纤维素和木质素分子中吸附的水分子解吸,分子间形成氢键结合,外力作用产生的能量会以弹性能和熵能形式储存在结晶态的微纤丝和基质中,形成干燥变定; 但如果再次进行湿热处理,塑性变形会因弹性能和熵能释放回复原状。温度20~100 ℃范围内压缩的木材,当湿热处理温度达到压缩温度时,回复率达85%~95%(Norimoto, 1993; 飯田生穂等, 1987)。可见,塑性变形的形成过程几乎不改变木材组分的吸湿性和湿热软化特性,干燥变定状态下木材中储存的能量在湿热环境下释放是导致塑性变形不稳定的根本原因。

2 湿热固定技术研究现状

木材结构和组成成分特性,使木材湿热软化后压缩、弯曲等塑性变形具有不稳定性,再次处于湿热环境中时,绝大部分变形会回复原状,即使是脱木质素后再压缩获得与金属相当的高强度、高韧性材料的塑性改性木材,虽然力学性能显著提高,但在湿热环境中同样会表现出不稳定性(Songetal., 2018),限制了塑性变形材料的广泛应用。

湿热固定技术是以释放木材内应力方式固定塑性变形的方法,主要包括开放状态下热压变形后直接在压机内继续加热的热处理,密闭状态下利用木材中水分增压至饱和蒸汽压力的热处理,干燥变定临时固定木材置于高温处理窑内的热处理,开放或密闭状态下高频、微波等电磁波加热的热处理等(Inoueetal., 1993a; 1993b; 1998; 2000; Udakaetal., 1998; 2003; 2005),采用的热源或加热方式包括溶融金属加热、电磁波加热、饱和蒸汽加热等(Inoueetal., 1993a; 1998; Dwiantoetal., 1997; 1998; Udakaetal., 1998; 2003)。

塑性变形固定表征主要采用吸湿回复率、吸水回复率和水煮回复率3个参数,真正意义上的永久固定是指理论上固定后的木材,稳定性需要达到在极性溶液中不回弹的水平(Higashiharaetal., 2000)。无论采用何种湿热固定处理方法,在降低回复率的同时均会对木材物理力学性能产生一定影响,因此在不降低木材性能的情况下,实现木材塑性变形永久固定是湿热固定塑性变形研究需要解决的关键问题。

2.1 湿热固定方法与回复率

目前,国内外学者表述的塑性变形永久固定概念是指塑性变形固定处理后的木材在水煮状态下不发生回复(Norimoto, 1993)。塑性变形固定处理后的木材,如果能达到常温下吸水至饱水状态时不发生回复,作为材料使用也是一个重要参考指标; 但近年来,很多研究报道均以24 h吸水试验结果表征塑性变形固定处理效果,这会影响对处理效果的科学评价。

关于湿热固定塑性变形问题,日本学者从20世纪90年代开始做了大量研究,结果发现,采用开放式常压热处理方法永久固定压缩变形,需要进行长时间处理,如180 ℃下需要20 h, 200 ℃下需要5 h; 回复率与抗胀缩率之间存在显著负相关关系,当抗胀缩率达40%时,变形会被完全固定; 采用饱和蒸汽处理,短时间就可以使塑性变形永久固定,如180 ℃下需要8 min, 200 ℃下需要1 min。采用的方法和设备是,在装有压机的耐压容器内对木材进行径向压缩后,保持变形状态向容器内导入饱和蒸汽,应力很快消失; 但饱和蒸汽处理后再进行压缩,此时的变形经水煮处理后,回复率达50%以上(Norimotoetal., 1993)。因此,要使压缩变形永久固定,压缩后木材在保持变形状态下进行饱和蒸汽处理是必要的。与常压热处理相比,密闭状态下利用木材中水分增压至饱和蒸汽压力的热处理,永久固定所需时间大幅减少(Inoueetal., 1993b; 1998; Udakaetal., 2003)。这些研究中永久固定的试验结果,是将固定处理后的压缩木材浸入水中抽真空30 min,之后常压下在水中放置3.5 h,再放入沸水中煮30 min,进行5个周期的吸水-干燥循环后测得的。

2005年以后,虽然有关于降低压缩木材回复率方面的研究报道,但多数研究目标都是通过热处理降低压缩变形回复率、提高压缩木材尺寸稳定性,很少提及塑性变形的永久固定(Gongetal., 2010; Kutnaretal., 2012; Laineetal., 2016; Chenetal., 2020)。Gong等(2010)将杨木(Populusspp.)单面表层密实化后,再进行190、200和210 ℃的常压热处理,结果发现200 ℃热处理可使压缩木材水煮回复率从32%降至3%,但210 ℃热处理的压缩木材回复率为8%,依此推断200 ℃是降低厚度膨胀率的一个临界值。Kutnar等(2012)对压缩后杨木在200 ℃下进行1~3 min的饱和蒸汽处理固定塑性变形,得出压缩变形固定必须实施200 ℃饱和蒸汽处理的结论,回复率测定采用的是5个周期的24 h吸水-干燥循环试验方法。Laine等(2016)研究表明,欧洲赤松(Pinussylvestris)压缩木材经200 ℃热蒸汽处理6 h后变形回复率小于2%,木材硬度回复率测定采用的是1个周期的24 h吸水回复率。Chen等(2020)将热压机单面热板加热至150 ℃后,对木材预热处理30 s,压缩240 s后再保持压力1 min,实施木材单面压缩和固定,采用3个周期的24 h吸水-干燥循环试验方法测定压缩木材回复率降至3.6%。王艳伟等(2012)对表层压缩杨木实施185 ℃、4 h热处理后,采用抽真空浸水、水煮方法测定的吸水和水煮回复率分别由21.9%和61.7%降至20.4%和44.7%,回复率降低30%和28%。这些研究采用不同回复率测定方法,会对固定处理效果的科学评价产生一定影响。研究表明,相同条件下热处理固定的压缩木材,抽真空饱水状态测定的吸水回复率比24 h吸水回复率高4.60%,水煮状态测定的吸水回复率比24 h吸水回复率高40%(Xiangetal., 2020)。由于多数研究中回复率测定未涉及水煮状态,故无法评价塑性变形的永久固定问题。

过热蒸汽加压热处理是将压缩木材在水蒸气压力环境中固定塑性变形的一种处理方法。黄荣凤等(2019)在160 ℃热压机上对桦木(Betulaspp.)和番龙眼(Pometiaspp.)地板基材进行2 mm表层微压缩后,在180 ℃、0.3 MPa过热蒸汽压力下实施2 h蒸汽压力热处理,在温度40 ℃、相对湿度90%条件下测定2种微压缩木材吸湿回复率,结果发现番龙眼木材的吸湿回复率由17.7%降至1.7%,桦木木材的吸湿回复率由22.2%降至4.3%,说明树种本身固有的吸湿性对处理效果也会产生影响。表层压缩杨木在200 ℃、0.3 MPa过热蒸汽压力下实施2 h热处理,可将吸水回复率和水煮回复率由常压处理的9.7%和24.6%降至2.6%和5.0%左右; 在相同处理温度和时间条件下,与常压热处理相比,0.3 MPa过热蒸汽加压热处理可使压缩木材的回复率降低67%以上,表明蒸汽压力对塑性变形固定效果极显著(高志强等, 2017; Gaoetal., 2019)。与常压热处理相比,过热蒸汽加压热处理可在较短时间内有效固定塑性变形。

2.2 湿热固定与性能的关系

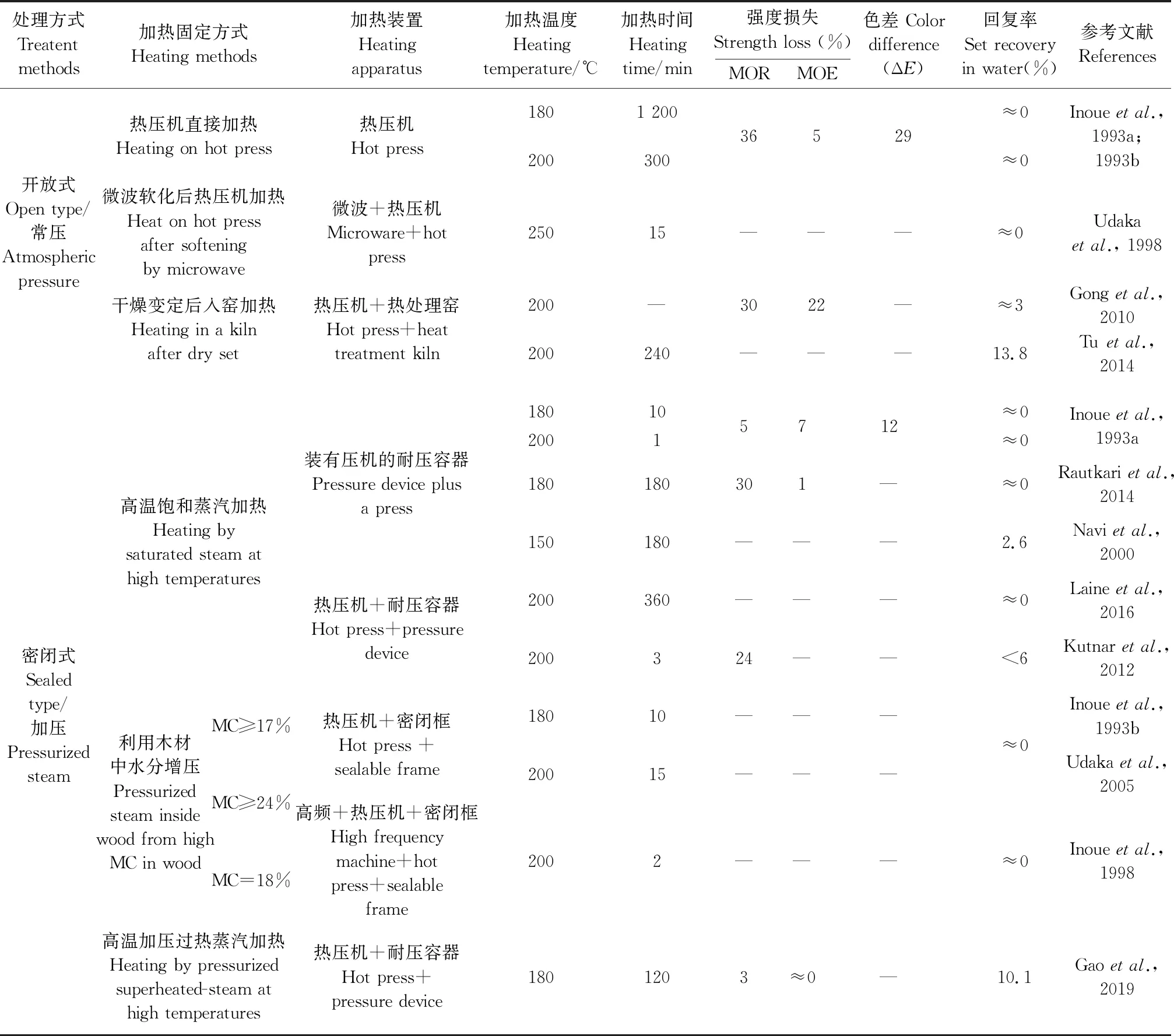

开放状态下常压热处理与密闭状态下饱和蒸汽处理永久固定塑性变形,水煮后不发生回复所需温度和时间差异很大,同时对物理力学性能的影响也存在显著差异。如前所述,常压热处理固定塑性变形所需时间远比饱和蒸汽处理所需时间长,由此带来的强度损失也会增加5倍以上,色差增加1倍以上。为更清晰了解常压热处理和饱和蒸汽处理永久固定塑性变形的研究现状和效果,从采用的方式、设备、工艺参数以及永久固定引起的物理力学性能变化方面进行整理归纳,结果如表1所示。

目前采用的所有处理方法,永久固定塑性变形的必要条件为温度达到180 ℃以上。与开放式热处理相比,采用密闭式热处理,相同热处理温度下塑性变形永久固定时间大幅缩短,强度损失和颜色变化也显著减少。密闭式处理时间延长至3 h,强度损失达30%,说明无论是开放式还是密闭式,长时间热处理均会大幅降低木材的力学性能。利用木材中水分的密闭式热处理,密闭框内压力大小取决于木材中水分总量,因此高频或热压机加热下的密闭框内处理均对木材含水率有严格要求,框内蒸汽压力达到饱和状态时,抑制压缩变形回复的效果与饱和蒸汽处理相近(Inoueetal., 1993b; Udakaetal., 2003)。

表1 湿热处理方法固定塑性变形的工艺条件和性能研究结果汇总

此外,塑性变形固定处理会降低压缩木材硬度。单面压缩杨木经200 ℃左右蒸汽热处理后,硬度约降低38%; 压缩率40%~50%的欧洲赤松,在200 ℃蒸汽环境中处理2~6 h,硬度明显下降,甚至会降低至压缩前的水平(Laineetal., 2016)。但杨木表层压缩木材在180 ℃、0.3 MPa过热蒸汽环境中处理2 h,硬度没有显著降低(Gaoetal., 2019)。

从研究内容看,目前多数研究关注处理温度和时间对永久固定的影响以及揭示其作用机理的化学分析和表征,综合分析永久固定与性能变化关系的研究报道并不多。

综上可知, 2005年以前的研究,多数塑性变形固定表征均涉及吸湿、吸水和水煮3种回复率,但之后以水煮回复率表征固定效果的研究报道较少,吸水回复率表征主要采用单周期或多周期的24 h吸水回复率,且不是在常压下浸水,也未进行减压吸水处理,塑性变形固定研究主要关注在使用状态下不回弹,关于机理的研究没有获得更多进展,多数报道均引用前人机理研究成果解释回复率降低的原因。目前采用的塑性变形固定处理方法存在永久固定和木材性能变化的相互制约等适用性问题(Inoueetal., 1993a; Rautkarietal., 2014),其作用机理尚未得到科学解释。

表1中开放式常压热处理和密闭式加压热处理的分类方式,实际上与从热处理和饱和蒸汽处理2方面研究塑性变形固定的思路是一致的, 2005年以前塑性变形固定机理研究主要从这2方面展开。

3 湿热固定机理

热处理和饱和蒸汽处理固定塑性变形的研究报道很多,其以降低回复率为核心,通过分析处理温度和时间对应力释放、细胞壁构造、组分分子结构和化学性能的影响,从细胞水平到分子水平探讨湿、热处理永久固定塑性变形的作用机理(Higashiharaetal., 2000; 2003; 2004)。

3.1 热处理固定

热处理是最早使用的非常有效的塑性变形固定方法。Stamm等(1937)就开始热处理固定塑性变形研究,发现将压缩木材在保持变形状态下继续进行高温热处理后,木材平衡含水率降低,尺寸稳定性提高,推测是由于热处理导致相邻纤维素分子的羟基发生脱水、缩合等分子间交联反应;但进一步研究发现,将热处理固定后的木材放入18%氢氧化钠水溶液或吡啶溶液中,变形几乎完全回复,由此否定了发生交联反应的推测(Stamm, 1964),认为尺寸稳定性提高是吸湿性高的半纤维素向吸湿性低的糠醛等转化引起的,因为糠醛在水中不容易膨胀,但是在碱性水溶液和吡啶溶液中极易膨胀(Seborgetal., 1953)。

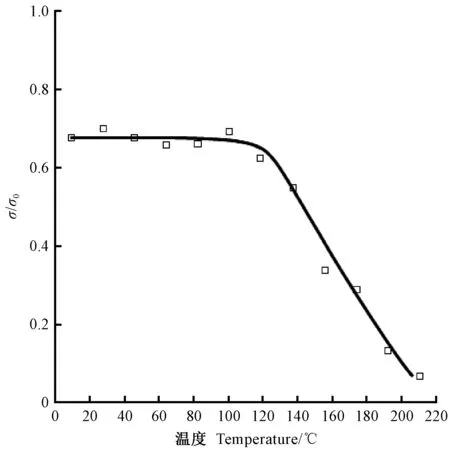

综上可知,热处理温度160 ℃时木材组分尤其是部分半纤维素发生分解,超过180 ℃分解加剧,此时木质素也发生降解,纤维素分子聚合程度提高(Dwiantoetal., 1998)。基于木材标准化应力在160 ℃左右急剧降低(图1),且标准化残余应力与变形回复率(set recovery, SR)之间几乎是通过原点的极显著线性相关关系(图2),推断应力降低与变形固定机制关系极其密切。热处理后再形成塑性变形不能充分固定的研究结果(Dwiantoetal., 1997)进一步说明,只有在塑性变形状态下进行热处理,使分子链断裂,有效释放内应力,才能使变形得以固定。

图1 热处理下木材标准化应力与温度的关系(Dwianto et al., 1998)

图2 热处理下标准化残余应力与变形回复率的关系 (Dwianto et al., 1998)

3.2 饱和蒸汽处理固定

饱和蒸汽处理固定塑性变形的研究表明,木材内应力显著下降的温度在120 ℃左右(图3),随着温度升高,相对应力从0.65降至0.1以下。基于标准化残余应力与变形回复率(SR)的关系不受温度和时间影响(图4),Dwianto等(1999)认为从二者间曲线变化规律可获得处理过程中分子结构和微观构造信息。具体解释为:SR>0.93,残余应力降低是由于软化压缩时发生少量不可回复的细胞壁损伤; DR在0.93~0.60范围内,半纤维素降解进程中温度和时间的协同作用引起分子结构变化;DSR在0.60~0.20范围内,残余应力少量降低,DR却显著降低,该区域是变形固定的关键区域(Higashiharaetal., 2000; Dwiantoetal., 1999),在该区域内,分子结构发生变化,即分子间因交联反应和纤维素结晶度增加等形成了某种聚合结构(Dwiantoetal., 1996; Tanahashietal., 1989),但Higashihara等(2000)从这部分变形在非水系的高极性二甲基亚砜(DMSO)等溶液中几乎完全回复推断,此时只是形成了某种临时性聚合结构,并未因交联反应或纤维素结晶度增加等形成永久性稳定结构; DR<0.20,不仅半纤维素,木质素也发生降解,但这部分变形在非水系溶液中不发生回复的比例也很小。

180 ℃饱和蒸汽处理和热处理后木材化学成分和力学性能变化的研究表明,饱和蒸汽处理60 min,木材碱性抽提物含量显著减少,质量损失率和热水抽提物含量增加,屈服应力、抗弯强度和变形回复率降低与半纤维素减少趋势一致。结合上述基于DMSO等高极性溶液中的回复试验结果推断,饱和蒸汽处理下塑性变形永久固定是由于半纤维素降解、溶脱释放了木材内应力,且纤维素和木质素间形成了疏水性结构。热处理720 min,随着处理时间增加,木材碱性抽提物含量增加,α-纤维素含量降低,但屈服应力和抗弯强度未发生显著降低,变形回复率降低与α-纤维素减少趋势一致。由此推断,热处理下塑性变形永久固定是由于纤维素热降解释放了木材内应力,降低了塑性变形回复原状的能力(Higashiharaetal., 2004)。

图3 饱和蒸汽处理下标准化应力与温度的关系(Dwianto et al., 1999)

图4 饱和蒸汽处理下标准化残余应力与变形回复率的关系[根据Dwianto等(1999)中的图绘制]

Navi等(2015)首次从半纤维素水解能角度对压缩密实化变形固定给出解释,即压缩变形储存的能量提供了半纤维素水解所需活化能。变形固定处理时间、变形固定过程需要释放的活化能、环境相对湿度及由环境湿度和水的pH决定的系数间存在着如下关系:

t(T,h)=αeEA/RT。

(1)

式中t为变形固定处理时间;T为处理温度;h为相对湿度;EA为变形固定过程中释放的活化能; RT为实测温度;α为热处理过程中由环境湿度和水的pH决定的系数。

通过计算获得变形固定过程需要释放的活化能在98.5~118.4 kJ·mol-1之间,与相对湿度无关,该数值与Springer(1966)、Mittal等(2009)和Gréman等(2011)得出的用于水解木聚糖的活化能约118 kJ·mol-1是一致的。

综合分析热处理和饱和蒸汽处理永久固定塑性变形机理的研究结果认为,基质分子间的交联反应形成稳定的结构, 分子链断裂使微纤维和基质中应力松弛, 亲水的细胞壁成分,特别是半纤维素形成聚合物阻止其再次发生水软化,这3种基本机制的综合作用是湿热固定塑性变形的根本原因(Inoueetal., 1993a; Itoetal., 1998; Udakaetal., 2005)。此后的多数研究引用了这些结果,以解释热处理降低回复率的机制(Gongetal., 2010; Kutnaretal., 2012; Laineetal., 2016; Chenetal., 2020; Gaoetal., 2019)。

3.3 过热蒸汽加压热处理固定

图5 过热蒸汽处理后夹层压缩木材横截面的SEM

图6 过热蒸汽处理对木材夹层压缩固定的作用机理

4 存在的问题

热处理、饱和蒸汽处理和过热蒸汽加压热处理固定塑性变形机理研究,主要是以降低回复率为核心,通过分析处理温度、时间和压力对应力释放、细胞壁构造、组分分子结构和化学性能的影响,从细胞水平到分子水平探讨湿热处理永久固定塑性变形的作用机理(Higashiharaetal., 2000; 2003; 2004),但由于这些研究缺乏永久固定与物理、力学性能变化的关联性探讨,结果很难在实际应用中发挥作用。

综上分析湿热处理固定塑性变形技术和机理研究进展认为,2005年后进入一个瓶颈期,以往研究实际上只局限在2个极端,一端是干燥状态下依靠提高温度和延长时间释放木材内应力的热处理,另一端是接近饱水状态下依靠高温高压释放木材内应力的饱和蒸汽处理。由于这些研究只关注塑性变形固定的最终条件,即通过长时间加热或直接通入饱和蒸汽使木材内部温度达到180 ℃,未考虑影响塑性变形固定和木材性能热、质传递等重要的过程因素,因此并不能获得最佳的塑性变形固定条件和方法。常压热处理过程中,湿热不能迅速、均匀地由木材表面传递至中心部位,热处理固定塑性变形时间长,必然会增加强度损失。同样在180 ℃下固定塑性变形,热处理和饱和蒸汽处理永久固定塑性变形时间分别为20 h和10 min,相差120倍,带来的强度损失率分别为36%和5%,相差7倍以上,色差分别为29和12,相差2.5倍以上(Inoueetal., 1993b)。

从处理方法、设备要求和处理效果看,热处理虽然简单易行,但永久固定与木材性能变化的相互制约问题严重。饱和蒸汽处理时间短,对木材性能影响小,但对设备和处理条件要求很高。饱和蒸汽处理至少要满足以下条件:1) 可承受至少1 MPa以上压力的耐压容器; 2) 处理过程中木材始终处于夹持状态; 3) 夹持装置可耐受的负载不低于变形形成时的加载载荷,即3 MPa以上; 4) 可短时间内提供1 MPa以上蒸汽压力的锅炉。

从理论上分析,塑性变形的湿热固定机理应该有3种作用,即有氧状态下的氧化作用、有水状态下的水解作用以及单纯的热作用,3种作用可以独立存在,也可能同时存在,但是3种作用下应力释放机理与木材性能变化间制约关系的研究报道很少。目前,虽然采用湿热处理方法理论上已经实现塑性变形的永久固定,但这些技术并未实现产业化应用,究其原因主要在于塑性变形湿热固定机理研究不全面,导致利用现有技术和方法固定塑性变形会降低木材性能,而且也未开发出适合产业化应用的设备。湿热处理永久固定塑性变形过程中,应力释放从过程到最终结果的完整理论和技术体系成为限制塑性改性技术产业化应用的瓶颈。

5 展望

木材压缩密实化、木构件弯曲成型处理后,如何降低回弹率,如何使塑性变形得到永久固定,是木材压缩和木构件弯曲成型加工技术的研究重点。与化学处理固定塑性变形相比,湿热处理方法因绿色环保、低成本和工艺简单等特点,更具有商业化应用优势和前景。目前研究已经证实湿热处理方法可以实现塑性变形的永久固定,说明该方向具有进一步深入研究的价值。

湿热处理固定塑性变形存在的问题需要从湿热源供给和木材自身特性2方面展开研究。木材属于低导热性能材料,多数木材气干状态下的导热系数为0.1~0.2 W·m-1K-1,全干状态下的导热系数比气干状态还低0.03 W·m-1K-1左右。因此,加快热传递速度,在短时间内使木材整体均匀加热至永久固定所需温度,是缩短塑性变形永久固定时间的有效途径。木材自身特性是不可改变的,但是通过湿热供给调控可有效改变湿热传递速度。

从理论上分析,过热蒸汽加压热处理可以兼顾水分和热对木材内应力释放的双重作用, 蒸汽压力不仅能够加快热、质在木材中的传递速度,而且能够提高加热过程中木材整体的湿热均匀度和木材塑性变形永久固定效果。但要解决塑性变形的湿热固定技术应用问题,需湿热处理过程中从水分的作用、热作用和氧化作用及其相互作用机理,热、质传递规律,湿热作用下木材内应力释放的作用机制等方面开展深入研究。