烧结温度对SPS制备TA15钛合金组织与拉伸性能的影响

徐 嘉,苏旭文,王海丽,孙国栋

(1.西安石油大学 材料科学与工程学院, 陕西 西安 710065)(2.西安稀有金属材料研究院有限公司, 陕西 西安 710016)

钛及钛合金因其质轻、比强度高、耐腐蚀性好和生物相容性优良而被广泛应用于航空航天、石油化工、生物医疗等领域[1-4]。钛合金的传统制备方法有熔炼、铸造和粉末冶金法[5-8]。经熔炼和铸造获得的钛合金易出现不均匀的微观组织,进而导致材料性能不均匀[9,10]。相比之下,粉末冶金法可以最大限度地减少合金成分偏聚,消除粗大、不均匀的组织。因此,粉末冶金法被认为是一种很有希望用于制造高性能钛合金的方法。放电等离子烧结法(SPS)是近年发展起来的一种新型粉末冶金技术,具有升温速度快、烧结时间短、烧结气氛可控、节能环保等特点。近年来,研究者在利用SPS技术制备钛合金方面进行了大量研究[11]。Zhang等[12]采用SPS技术制备了具有三维网络结构的石墨烯(GR)增强Ti6Al4V纳米复合材料,当GR质量分数为0.5%时,GR/Ti6Al4V复合材料表现出很高的抗压强度。Huang等[13]以Ti6Al4V合金粉末和TiB纳米线为原料,采用SPS技术制备出具有三维网状结构的复合材料。研究表明,TiB/Ti6Al4V复合材料具有优异的拉伸性能。

TA15钛合金名义成分为Ti-6.5Al-2Zr-1Mo-1V,是一种高铝含量的近α型钛合金,不仅具有良好的可焊性,而且具有比强度高、高温力学性能优良以及耐腐蚀性好等优点,在航空航天领域应用前景广阔[14]。钛合金的微观组织对其力学性能的影响较大[15],而微观组织受烧结温度的影响较大。因此,本研究采用SPS工艺制备TA15钛合金,探索通过控制烧结温度实现微观组织的调控,进而达到优化其力学性能的目的。

1 实 验

实验原材料为西安欧中材料科技有限公司生产的球形TA15钛合金粉末,粒径为15~53 μm,化学成分(质量分数,%)为:Al 6.40,V 2.12,Mo 1.31,Zr 2.00,Si 0.01,Fe 0.033,余量为Ti。图1为TA15钛合金粉末的扫描电子显微镜(SEM)照片。可以看出,该TA15钛合金粉末均呈球形,具有良好的流动性。

图1 TA15钛合金粉末的SEM照片

采用SPS-80T-20型放电等离子烧结炉进行热压烧结。取TA15钛合金粉末120 g,放入直径为50 mm的石墨模具中,在真空环境下进行热压烧结。根据现有研究成果[16],选择烧结温度分别为800、850、900、1000 ℃,烧结压力为40 MPa,真空度小于10 Pa,升温速率为100 ℃/min,保温时间为5 min。烧结后得到φ50 mm×13 mm的圆坯。

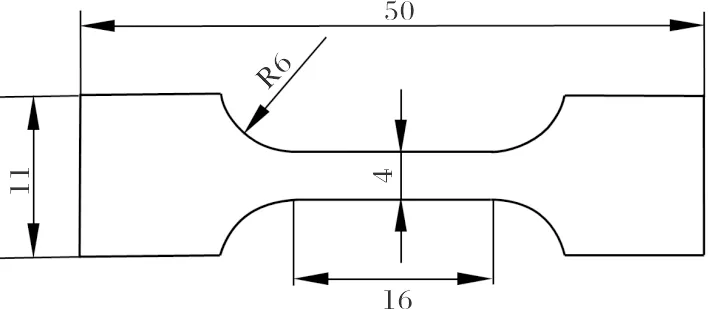

采用线切割从烧结块体上切取试样,取样位置远离块体表面。拉伸试样标距为16 mm,宽度为4 mm,厚度为2 mm,具体尺寸如图2所示。采用UTM5105X型电子万能试验机进行拉伸性能测试,试验结束后利用SEM观察试样断口形貌。切取10 mm×10 mm×5 mm的块样,采用阿基米德排水法测量密度。切取5 mm×5 mm×2 mm的金相试样,依次经过80#、160#、600#、800#、1000#、1500#、2000#砂纸打磨,然后用氢氟酸、硝酸和水组成的混合酸(体积比为5∶10∶85)进行腐蚀。采用SEM观察微观组织。采用HVS-1000型数显自动转塔显微硬度计测量硬度,载荷为0.98 N,保压时间为20 s。每个样品随机选取5个点进行测量,取平均值作为实验结果。

图2 TA15钛合金拉伸试样尺寸示意图

2 结果与讨论

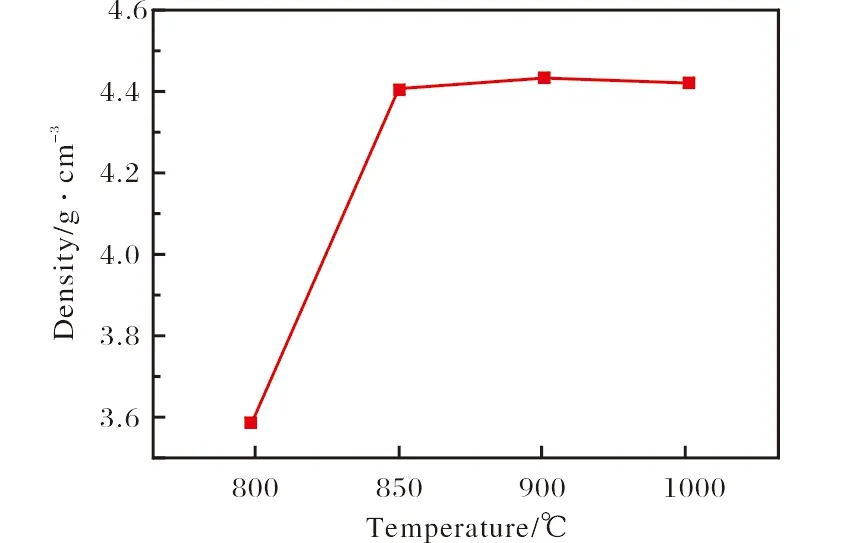

2.1 烧结温度对密度的影响

对不同烧结温度下制备的TA15钛合金进行密度测量,结果如图3所示。由图3可以看出,TA15钛合金的密度随烧结温度的升高先急剧增大然后趋于稳定。烧结温度的升高加快了原子扩散,而原子扩散越充分,合金粉末之间的空隙和气孔在很大程度上会得到消除,所以当烧结温度从800 ℃升高至850 ℃时,烧结试样的密度发生跨越式增大,达到4.405 g/cm3;当烧结温度为900 ℃时,烧结试样的密度达到最大(4.439 g/cm3);随着烧结温度进一步的升高,烧结试样的密度基本保持不变。

图3 不同烧结温度下TA15钛合金的实测密度

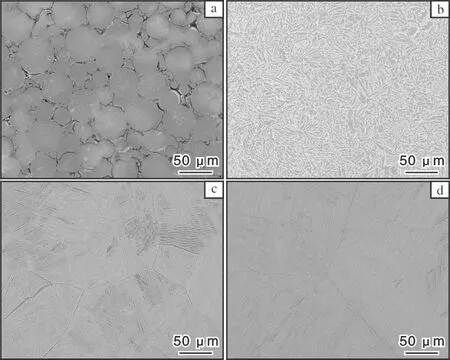

2.2 烧结温度对微观组织的影响

不同烧结温度下制备的TA15钛合金的微观组织如图4所示。当烧结温度为800 ℃时,TA15钛合金的微观组织表现出明显的球状形貌特征,并且存在许多孔洞,这说明TA15钛合金并未完全致密化,粉末未能形成冶金结合(图4a)。烧结温度升高至850 ℃时,烧结试样已经基本致密化,看不到明显的孔洞,显微组织以等轴α相为主,另有少量板条状α相(图4b)。烧结温度为900 ℃时,TA15钛合金为魏氏组织,且组织中残留有少量的等轴α相。其α相多数呈细小的片层状,β相含量增多,相界清晰(图4c)。相关研究表明,TA15钛合金的相变点为985 ℃[17],且在相变点以下短时间加热,显微组织变化不大[18]。然而,本实验中TA15钛合金在900 ℃烧结时由等轴组织转变为魏氏组织。分析认为,一方面是由于SPS烧结过程是在石墨模具中进行的,而红外控温是在模具外部,模具过厚导致显示温度滞后于实际温度,使得实际温度过高;另一方面,外部电压和真空度的波动也会影响烧结试样的实际温度,会在波动的瞬间出现温度过高或过低情况。当烧结温度升高到1000 ℃时,其微观组织为典型的魏氏组织(图4d)。烧结过程中,由于烧结温度高于相变点,α相全部转变为β相并不断长大,随后在随炉冷却过程中α相在β晶界上成核,并以片层状长大嵌入β晶粒内形成魏氏组织。此外,从图4b~4d可以看出,850、900、1000 ℃烧结样品组织分布均匀,没有孔洞存在。

图4 不同烧结温度下TA15钛合金试样的SEM照片

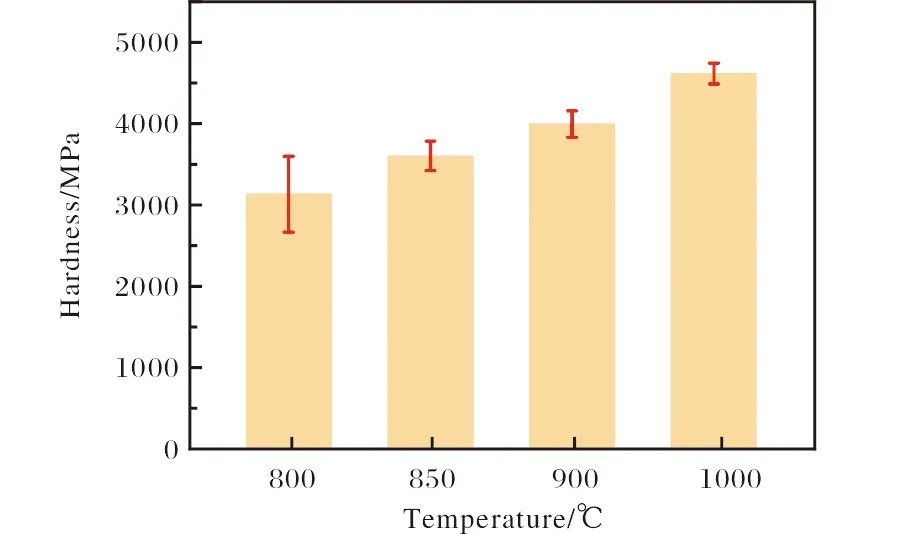

2.3 烧结温度对硬度的影响

图5为不同烧结温度下制备的TA15钛合金试样的显微硬度。由图5可以看出,随着烧结温度的升高,TA15钛合金试样的硬度逐渐增大。此外,烧结温度为800 ℃时,试样硬度偏差较大,而其他烧结温度下试样的硬度偏差均较小。这是由于800 ℃烧结的试样不致密,存在较多孔洞所致。

图5 不同烧结温度下TA15钛合金的显微硬度

2.4 烧结温度对室温拉伸性能的影响

图6为不同烧结温度下制备的TA15钛合金的室温拉伸工程应力-应变曲线。由于在800 ℃烧结的TA15钛合金试样有大量孔洞,无法完成拉伸试验,故本实验只得到了850、900、1000 ℃烧结试样的拉伸数据。由图6可以看出,随着烧结温度的升高,TA15钛合金试样的强度和塑性均呈降低趋势。当烧结温度为850 ℃,试样的室温拉伸性能最优,抗拉强度、屈服强度分别为1032.15、943.39 MPa,延伸率为17.72%。当烧结温度提高至900 ℃和1000 ℃后,拉伸性能明显下降,抗拉强度分别为980.59、819.36 MPa,屈服强度分别为836.58、695.16 MPa,延伸率分别为13.80%、6.98%。拉伸性能变化主要由显微组织变化引起。850 ℃时TA15钛合金试样为等轴组织,拉伸过程中协调变形能力好。当温度升高至900、1000 ℃时,试样组织转变为魏氏组织,该组织在拉伸过程中的协调变形能力较差,因而表现出较低的拉伸性能。

图6 不同烧结温度下TA15钛合金试样的拉伸工程应力-应变曲线

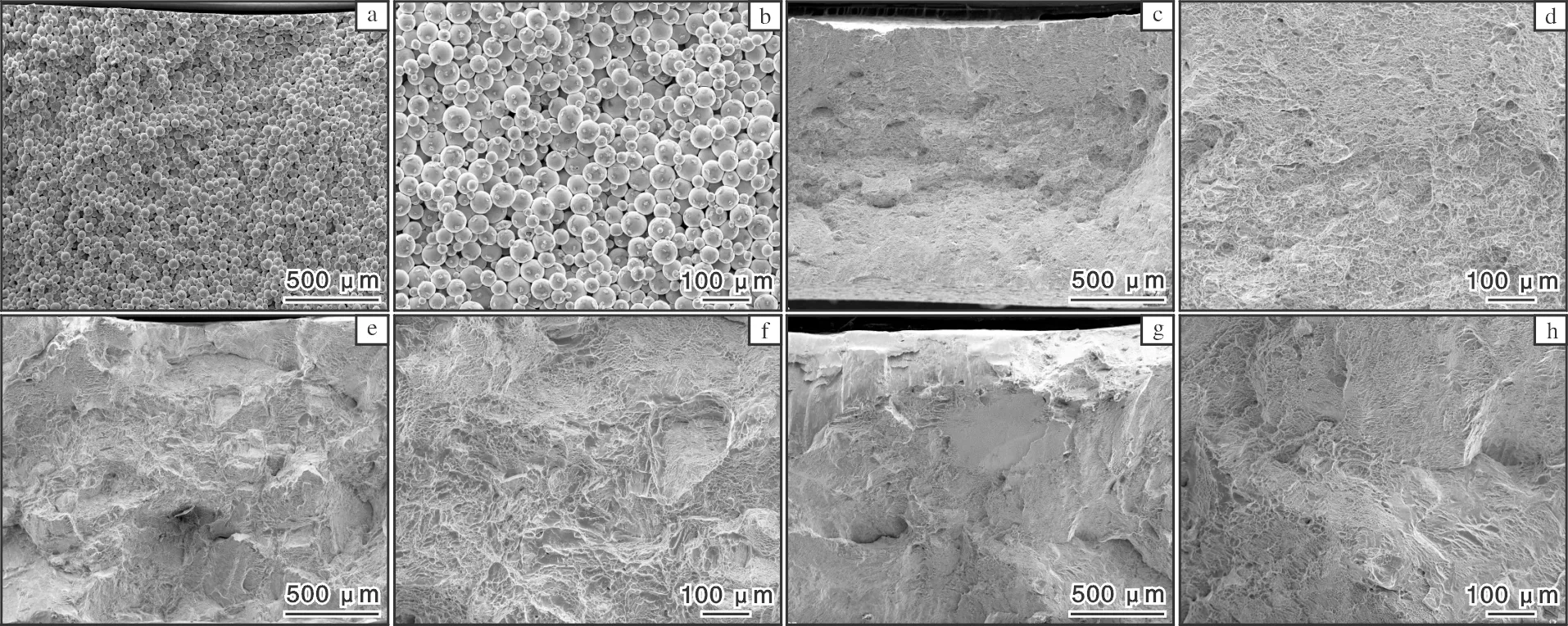

2.5 断口形貌分析

图7为不同烧结温度下制备的TA15钛合金试样的拉伸断口形貌。从断口宏观形貌(图7a、7c、7e、7g)可以看出,800 ℃烧结试样为脆性断裂,850 ℃烧结试样为韧性断裂,900、1000 ℃烧结试样又转变为脆性断裂。从TA15钛合金试样拉伸断口的局部放大形貌可以看出,当烧结温度为800 ℃时,可以看到球形的原始粉末,球面上残留有烧结颈的断裂痕迹(图7b)。当烧结温度升高至850 ℃时(图7d),断口由等轴韧窝组成,韧窝小而密集,且较深,因而表现出较好的拉伸性能。当烧结温度为900 ℃时(图7f),断口由韧窝和沿晶断裂面组成,出现沿晶断裂现象,断裂面上韧窝分布不均匀,大韧窝周围分布有小韧窝,宏观上表现为强度、塑性下降。当烧结温度为1000 ℃时(图7h),断口呈现韧窝和解理断裂的混合特征,大部分韧窝很浅,且分布不均匀,还有一些平面上没有韧窝,试样发生沿晶断裂,其塑性和强度较低。这与拉伸性能测试结果相一致。

图7 不同烧结温度下TA15 钛合金试样的拉伸断口形貌

3 结 论

(1) 采用SPS工艺烧结制备TA15钛合金,在烧结温度850 ℃、烧结压力40 MPa及保温时间5 min条件下,可获得致密的TA15钛合金,烧结试样密度为4.405 g/cm3。

(2) 烧结温度由850 ℃升高到900、1000 ℃后,TA15钛合金试样的微观组织由等轴组织转变为魏氏组织。

(3) 烧结温度为850 ℃时,TA15钛合金试样的拉伸性能最佳,室温抗拉强度、屈服强度分别为1032.15、943.39 MPa,延伸率为17.72%。