转炉低碳氧积复吹工艺实践

栗斌,李伟东,曹祥,乔冠男

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

底吹供气系统气源稳定,底吹模型更细化,不仅能够节省氩气消耗,还能保证底吹冶炼效果,同时炉底维护技术更完善,能够有效保护风口侵蚀,达到长寿化。鞍钢股份有限公司炼钢总厂三分厂(以下简称“三分厂”)现有180 t顶底复吹转炉两座,生产的钢种中70%以上是优质低碳深冲钢,主要为汽车家电钢和冷轧硅钢,转炉吹炼终点钢水中碳的质量分数为0.03%~0.05%,其中近40%钢种磷的质量分数要求小于0.012%。三分厂冶炼优质低碳深冲钢时,转炉碳氧积达到0.001 89,渣中氧化铁含量为18.6%,与国内先进水平有差距,制约了转炉复吹效果。因此,分析了三分厂影响转炉复吹效果的原因,采取相应的措施后,降低了碳氧积,保证了转炉的复吹效果。

1 影响复吹效果的原因分析

对标国内复吹效果较好的企业,如马钢顶底复吹转炉碳氧积最低能够控制在0.001 8以下,该公司采用16支风口布置方式,底吹强度最大达到 0.16 m3/(min·t),RH 钢种出钢温度可控制在1 680℃以下。分析认为,目前影响三分厂复吹效果的原因如下:

(1)风口数量和布置不科学,冶金效果差;

(2)底吹供气系统气源不稳定,底吹模型设计不合理,造成转炉吹炼底吹强度低,搅拌能力弱;

(3)转炉出钢温度偏高,仍有降低空间;

(4)转炉自动化炼钢模型设计与底吹工艺未进行有效的结合,加之副枪的作业率和测成率低,造成冶炼终点的命中率低,碳温不稳定,冶炼终点碳氧积高;

(5)风口和炉底维护不好,炉底侵蚀快,难以保证炉役后期的供气强度。

2 采取的措施

2.1 优化转炉底吹工艺

(1)优化风口数量和布置

为了增强底吹搅拌效果,对比研究了不同风口布置方式的效果后,将8支风口增加至12支,采用“盘枪”形式砌筑。新布置方案可有效避免转炉加废钢时对风口的冲击,避免加料堆积在风口附近影响其透气性,同时可减少倒炉和出钢过程中钢液浸泡风口的时间。转炉风口布置优化前后对比见图1。

(2)优化风口类型

试验对比研究不同类型的风口后,采用了集束管式风口。采取三项措施:一是减少集束管数量,将单支风口集束管数量由30减少至24;二是缩小集束管布置范围,其中“盘枪”的4支风口布置范围为Φ90 mm,其余8支在原Φ148 mm的基础上缩小至Φ112 mm;三是优化集束管内、外径尺寸,不同位置的风口采用不同的尺寸。风口类型优化后增加了底吹元件的透气性,提高了可视率和复吹效果,并且减少了对风口护砖的侵蚀。

(3)优化供气系统设备

为增加供气系统的稳定性,对供气系统设备进行了优化。将底气的输送管径由20 mm缩小为15 mm,可以提高供气压力,降低风口堵塞几率;提高流量计检测精度,检测流量从2~30 m3/min改为0~15 m3/min,可以精确检测0.5 m3/min以上的氮气及氩气流量;还采用了高质量氮气及氩气切断阀,提高供气系统的灵敏度。

(4)优化复吹模型

考虑到氮氩加压站能力和转炉不同冶炼阶段差异化的功能需求,对复吹模型进行优化。复吹模型优化前后用气量对比见表1。

在阶段性提高底吹供气强度的同时,将每炉模型用气量减少75 m3。增加底吹事故供气模型,在底吹系统不正常时全程采用最小流量吹氮,增强炉底长期稳定的供气能力,防止底枪堵塞。试验研究了转炉冶炼前期吹氮时间和钢水氮含量的关系,吹氮延长3 min,减少氩气消耗,解决了氩气不足的问题。

2.2 优化转炉冶炼工艺

(1)降低转炉出钢温度

降低转炉出钢温度能够提高碳氧反应平衡常数,降低碳氧积。为了降低出钢温度,采取了钢包和中间包蓄热式或富氧式烘烤工艺,改进保温层砌筑工艺,提高钢包日周转频次,降低其热损失[1]。开发钢包定位管理系统,提高专线化生产能力,保证钢包运行准点率,缩短了转炉出钢至连铸开浇的间隔时间近5 min。采用钢包顶渣改质、包盖密封等工艺、应用保温剂或覆盖剂后,有效地减少了钢水的辐射散热。采取上述措施后,转炉出钢温度降低了4℃,为低碳氧积的控制创造了条件。

(2)提高副枪作业率和测成率

提高副枪作业率和测成率有利于稳定控制冶炼终点钢水温度和成分,给降低转炉出钢温度和出钢氧含量提供了保障。首先进行副枪系统设备优化调整,提高机械手设备的基本功能精度,优化易损件、副枪测温连接部件(插接件、螺旋导线、变径管、夹持管等)的周期更换制度。其次是优化枪体吹扫氮气流量,在保证测温件内部冷却前提下降低气体量,降低接触信号差、测试结果不准确的发生频率。同时开发副枪自动测量液面功能,随时修正熔池液面设定值,提高测量精度。采取上述措施后,副枪作业率达到97.2%,测成率达到98.7%。

(3)稳定控制转炉冶炼终点

稳定控制转炉冶炼终点对提高碳氧积的稳定性至关重要,同时能够有效减少出钢温度和出钢氧含量过高的发生频次。首先对吹氧过程枪位与钢液速度衰减规律及氧气与钢液两相分布规律进行研究,结合音频化渣技术,优化氧枪自动控制工艺,配合干法除尘工艺控制卸爆,减少冶炼过程喷溅和返干。其次是根据大数据回归不同钢种最佳终点控制模型,开展各项碳氧积影响因素实验,总结最佳拉碳和后搅工艺参数,优化自动化炼钢模型,实现转炉冶炼终点稳定控制,达到出钢温度和氧含量的准确控制。

2.3 开发风口和炉底维护技术

有效控制炉底渣层厚度是实现高效复吹的关键,渣层过薄不利于风口砖的保护,渣层过厚复吹效果将受到影响[2]。实践表明,控制炉底渣层厚度在80~100 mm时最适宜,不仅能够保证风口长寿化,实现全炉役复吹,而且能够保证底吹气体具备较高的动能,实现高效化。实际转炉冶炼通过溅渣护炉技术能够使风口砖表面尽快凝固一层炉渣,即炉渣-金属蘑菇头,起到保护风口砖的作用。为稳定控制炉底渣层厚度,开发了自动溅渣技术,避免人为因素对溅渣效果的影响,为风口全炉役可视操作提供了有利保障。实际操作中,开新炉后的第一炉就要进行溅渣护炉操作。根据炉底情况采用不同的溅渣操作,使炉底稳定在一个合理水平,延长风口砖寿命。开发了炉底渣层厚度控制技术,主要通过激光测厚实时掌握炉底渣层厚度,渣层过薄时采取增加溅渣渣量、溅渣稠渣、终渣做粘等措施;渣层过厚时采取减少溅渣渣量、终渣做稀、空吹炉底等方式。空吹炉底是在出钢结束后,不留渣,氧枪降到下极限值空吹氧气30~90 s。

3 取得的效果

采取上述措施后,经过三个炉役的生产实践,取得如下效果。

(1)转炉出钢碳氧积降低

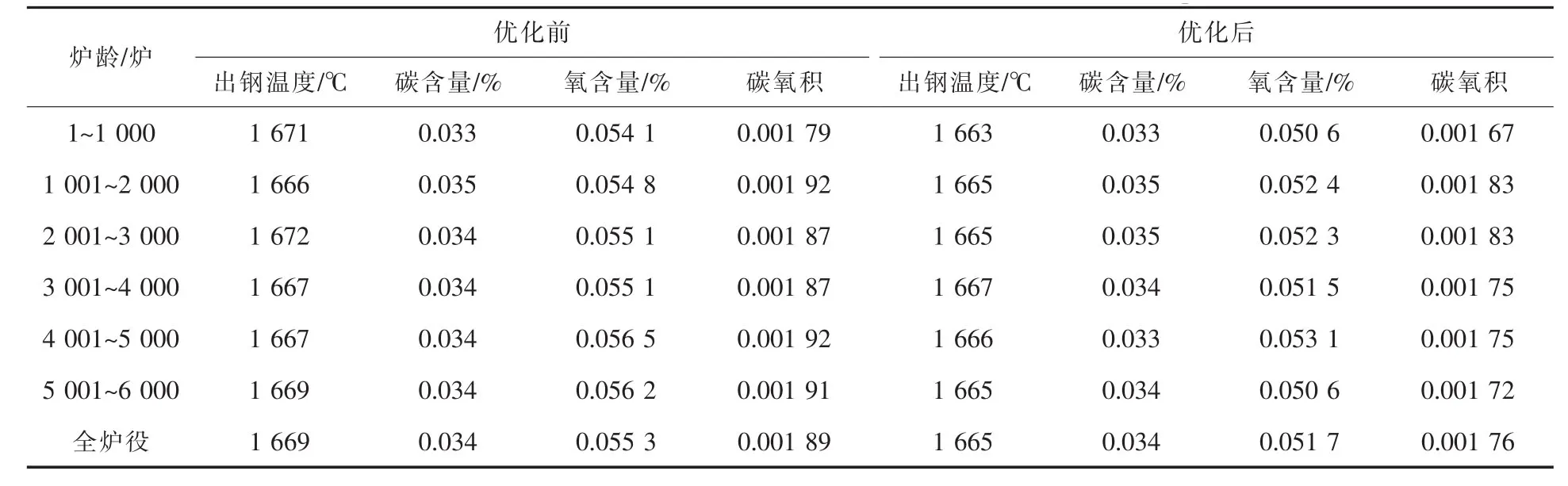

优化前后转炉炉役指标对比见表2。

表2 优化前后转炉炉役指标对比Table 2 Comparison of Service Life Indexes for Converter before and after Optimization

由表2看出,优化后转炉平均出钢温度由1 669℃降至1 665℃,降低了4℃;转炉平均出钢碳含量无变化;转炉平均出钢氧含量由0.055 3%降至0.051 7%,降低了0.003 6%;碳氧积由0.001 89降至0.001 76,实现了全炉役碳氧积小于0.001 8的目标,达到国内领先水平。

(2)转炉终渣氧化铁含量降低

优化后转炉生产低磷超低碳钢时,终点渣中氧化铁含量由18.6%降至17.4%,降低了1.20%,转炉钢铁料单耗降低了1.46 kg/t钢,脱氧用铝系合金单耗降低了0.15 kg/t钢。

(3)转炉脱磷率提高

优化后转炉生产低磷超低碳钢时,转炉出钢磷含量降低了0.002%,脱磷率提高2.04%。优化前后脱磷率对比见表3。

表3 优化前后脱磷率对比Table 3 Comparison of Dephosphorization Rates before and after Optimization %

(4)转炉耐材消耗降低

炉衬维护用耐材消耗量为0.66 kg/t钢,比优化前降低0.30 kg/t钢。炉衬耐材每炉侵蚀速率为0.96 mm,比优化前(1.30 mm)降低了约26%。由于受公司铁钢平衡的影响,调整了转炉年修计划,提前停炉,所以实际炉龄为5 316炉。根据停炉测厚数据并结合侵蚀速率分析得出,本炉役炉龄理论可达到7 500炉,比优化前预计提升1 500炉。

4 结语

针对鞍钢股份有限公司炼钢总厂三分厂180 t顶底复吹转炉碳氧积高影响复吹效果的问题,优化了转炉底吹工艺,包括优化风口数量和布置、风口类型、供气系统及复吹模型;优化了转炉冶炼工艺,包括降低出钢温度、提高副枪作业率及稳定控制转炉冶炼终点;开发了风口和炉底维护技术,结合溅渣护炉工艺后,可稳定控制炉底渣层厚度。采取上述措施后,转炉全炉役碳氧积由0.001 89降至0.001 76,终点渣中氧化铁含量由18.6%降至17.4%,转炉钢铁料单耗降低了1.46 kg/t钢,脱氧用铝系合金单耗降低了0.15 kg/t钢。