1,4-丁二醇(BDO)的生产问题分析与解决措施

王敬峰

(河南能源化工集团鹤壁煤化工有限公司,河南鹤壁,458000)

某煤化工公司年产10万吨BDO生产装置分两期建设,一期5万吨BDO生产装置于2012年建成投产,二期5万吨BDO生产装置于2013年建成投产。采用炔醛法生产工艺,由外购电石通过湿法制备乙炔气,自产甲醇通过氧化生产甲醛;甲醛与净化后的乙炔气在炔化反应器进行反应,产出BYD(丁炔二醇),BYD经精馏、离子脱除后,进入加氢装置;精制BYD与PSA制取的氢气在加氢反应器中进行反应,经过低压加氢、高压加氢两步加氢后,产出BDO粗产品,粗BDO经精馏后,得到合格的BDO产品。

1 装置生产特性

BDO生产原料有电石、氢气、甲醇,辅料有硫酸、烧碱、醋酸钠,有多种过程中间产物和副产品,原料涉及固、液、气三相物料,液相有高沸物和低沸物;工艺单元多,有乙炔气制备单元、甲醇氧化制甲醛、变压吸附制氢、甲醇裂解制氢、炔化反应装置、BYD精馏装置、BYD脱离子装置、低压和高压加氢反应装置和BDO精馏装置,生产流程长,设备数量多、类型多;催化剂有固定床型的铁钼催化剂、负载镍催化剂、铜锌催化剂,淤浆床型有铜铋催化剂和海绵镍催化剂。

2 生产过程中易发生的问题

由于生产过程的工艺复杂、物料多样、设备数量多,生产中遇到许多影响生产的故障问题,经过近几年的生产运行,总结出如下问题:乙炔发生装置的堵塞、浓缩过滤器F102故障、低压加氢进料泵P203故障、高压加氢注塞泵故障、反应器搅拌故障和过程指标难以控制等。现就比较典型的乙炔发生装置的堵塞、浓缩过滤器F102故障、低压加氢进料泵P203故障三个问题进行分析总结。

3 乙炔发生装置故障问题

3.1 乙炔发生器工艺简介

乙炔发生器是乙炔发生装置的关键设备,3mm以下的电石与水在1.2:1的比例下进入反应器反应,通过耙齿搅拌均匀混合反应,产生乙炔气从气相管排出,经洗涤塔洗涤后送入炔化单元,电石渣经下料器、输送机、提升机进入电石渣仓。

3.2 生产存在的问题

(1)发生反应器气相管线堵塞,运行15天左右因为气相管线堵塞问题,需要停车清理。

(2)洗涤塔底排水泵管线堵塞,运行30天左右管线结垢堵塞,阀门结垢无法进行交出,被迫停车清理。

(3)电石渣仓堵塞,3个月左右渣仓内部板结严重,渣仓堵塞,系统无法出灰,被迫停车。

(4)发生器搅拌过载跳车。

3.3 原因分析

(1)电石渣在乙炔发生器气相管线结垢堵塞。

(2)洗涤塔浊度过高,结垢较快。

(3)电厂渣含水量高,低温板结。

(4)电石质量波动和水流量波动,引起水比失调,造成搅拌过载。

3.4 改进措施

(1)在气相管线增加冲洗水管线,防止和延缓积灰和发生堵塞,气相刮刀由H型改为L型设计稳定刮刀运行。

(2)将洗涤塔排水泵A和B出口管线分开为两路,出口不共用管线,结垢时可以交出一台泵和管线进行在线清理。

(3)电石渣仓底部增加蒸汽伴热防止潮气冷凝,同时增加氮气炮避免仓内板结架桥。

(4)严格控制原料质量稳定,可以稳定水的消耗量,避免水比失调,做好搅拌器的润滑和点检管理,日常定期保养。

3.5 乙炔发生器改造后运行效果

经过改进后,乙炔发生装置整体可以运行1年以上,单台发生器可以运行4个月以上,渣仓运行12个月以上,搅拌运行稳定,整体运行周期大大延长,处理结垢不需要系统停车,运行稳定性大幅提高。

4 浓缩过滤器F102故障问题

4.1 浓缩过滤器F102设备简介

浓缩过滤器F102是圆盘式过滤器,转子安装上、中、下三套机封和36张过滤盘,转子重达两吨,上、下机封密封防止物料外漏,中机封是将清液与浊液隔离分开。来自炔化反应器催化剂浆料经进料泵P113加压后进入浓缩过滤器,过滤后的清液送往后续单元,浓缩后的催化剂浆料返回到一级炔化反应器中。

图1 浓缩过滤器F102机封结构图

4.2 存在问题

出现上机封、中机封泄漏引起的物料外漏;中机封泄漏、滤盘泄漏引起内漏造成出料不合格;滤盘堵塞后处理能力不足影响系统负荷;浓缩液出料管堵塞,影响系统负荷;辅机变量泵和液动马达的故障,设备无法运转。

4.3 原因分析

(1)设备结构转子过重,对设备操作要求十分严格,设备启停和提负荷需要严格遵守规程。

(2)该过滤器是将含固体物料进行浓缩,回流比需要高于指标,有利于设备的稳定运行。

(3)设备转子重,并装有36张滤盘,检修质量难以达到要求精度。

(4)无备用设备,设备小故障较多,不及时维护,带病运行。

4.4 采取措施

(1)优化设备开、停机操作规程,启动时先均匀暖机,避免上下温差,零转速启动,逐渐提升油压加转速;停机时先稳步降低转速,到零后停机,并用脱盐水进行冲洗。

(2)优化工作指标,控制清液与浊液比例不低于2.5,过滤器压差小于0.03MPa,冲洗液保持稳定。

(3)优化检修流程,严格控制检修质量,对轴承、机封、滤盘更换时,做好清洁,安装尺寸严格控制。

(4)保证备件的安全库存,严格把控备件质量。

(5)设备避免带病运行,加强点检和日常维护,有轻微问题时及时处置,避免造成设备损坏。

(6)增加一台备机,实现六开一备,单机检修时,将备机投入运行,避免系统降负荷。

4.5 浓缩过滤器F102优化后运行效果

经过优化和技改增加备机,加强运行、检修管理后,浓缩过滤器F102运行周期从1个月提高到6个月以上,在故障检修时,可以切换到应急备机运行,系统无需减负荷,从而稳定质量和装置产量,消除了系统高负荷运行瓶颈。

5 低压加氢进料泵P203故障问题

5.1 低压加氢进料泵P203简介

低压加氢进料选用隔膜泵,隔膜泵具有高压头、流量调节性好和介质适应性好等特点;来自炔化单元的BYD,与海绵镍催化剂配制成的浆料,经离心泵P201加压至0.3MPa,进入P203,加压至2.2MPa进入低压加氢反应器进行加氢反应。

5.2 存在问题

低压加氢进料泵P203频繁出现打量下降,其中膜片破损、止回阀失效最为频繁,膜片有时一天就需要更换两次,新止回阀更换两天就因为磨损失效;出口管线振动严重,一周左右就因为管线的振动引起管线泄漏,整体故障和泄漏情况较多,成为高负荷运行的瓶颈问题之一。

5.3 原因分析

(1)泵进出口管路单向阀材质、结构不合理,磨损严重。

(2)蜗轮、蜗杆等零部件硬度低,运行后精度出现偏差。

(3)液力端排气阀结构不合适,容易卡涩。

(4)泵进口供料背压不足,不能满足膜头吸入流速。

(5)泵出口的阻尼器过小,起不到缓冲作用。

(6)设备的检修、维护、润滑管理不到位。

5.4 采取措施

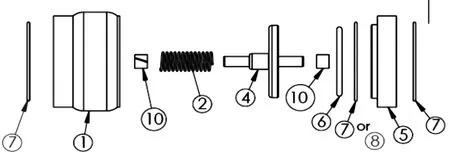

(1)对进出口单向阀进行重新设计,将导向式结构改为自由支撑式,解决结构上易磨损的缺陷,同时材质由316L更换为440C,增加抗磨损能力。

(2)传动端将蜗轮、蜗杆、十字头等使用新制造工艺,提高加工精度,并进行硬化处理。

(3)液力端优化排气阀结构、密封形式与材质,保证油压平稳不超压。

(4)改善进泵供料,提高了进泵压力,同时管线从2寸改为3寸,因为隔膜泵在吸入的时候,需要流量是正常量的3倍以上。

(5)泵出口管路上10L的阻尼器更换为40L。

(6)加强油质管理,日常加强油质管控,故障时一旦物料进入油系统,必须全部更换,并进行彻底清理。

5.5 低压加氢进料泵P203改造后运行效果

经过系统改造后,低压加氢进料泵P203从运行7天,到主机稳定运行达6个月以上,易损件止回阀从2天提升至3个月以上,膜片从1天提升至两个月以上,运行效果大幅提升,管线振动问题消除,消除了因管线振动泄漏的问题,系统避免因P203故障影响生产负荷。

图2 排气阀改造前止回阀结构

图3 排气阀改造后止回阀结构

表1 实施前后运行效果对比

6 总结

经过对BDO生产装置系列问题的总结剖析,并通过创新技改与管理提升,精准施策,设备运行周期大幅延长,生产过程稳定,促使产量提升,消耗降低,实现优质高产低耗。由于BDO生产工艺流程长、设备故障点多,只有严格遵守操作规程,严控过程质量指标,严把设备检修质量,才能稳定装置生产运行;同时需要针对日常问题加强分析总结,对故障点全面分析深入研究,针对故障原因大力创新改进,进一步提升生产效果。