香菇热风干燥特性及动力学模型

杨伊琳 丁俊雄 吴小华* 王 鹏 孙东亮 张振涛 李 栋

(1.北京石油化工学院 机械工程学院,北京 102617;2.中国科学院理化技术研究所,北京 100190;3.中国农业大学 工学院,北京 100083)

香菇属担子菌纲、伞菌目、口蘑科、香菇属,发源于我国,是久负盛名的珍贵食用菌[1-2]。新鲜香菇中含有大量的水分,在运输、储存和销售过程中容易发生变质。干燥是食品保藏的重要手段,也是一项重要的食品加工技术。在干燥加工过程中,干燥速率是干燥的重要指标[3]。随着人们生活水平的不断提升,干香菇的需求量不断增加,对品质的要求也不断提高。因此,提高干燥速率,提升干燥品质是目前干燥行业最为关注的问题。

目前关于相对湿度对香菇热风干燥特性影响的研究鲜见报道,本研究拟以香菇为试验材料,将干燥介质相对湿度作为热风干燥参数之一,采用传统干燥动力学模型、人工神经网络预测模型与试验进行对比的方法开展研究,旨在建立适合香菇干燥水分比预测模型,优化香菇干燥工艺参数,为提升干香菇品质提供理论参考。

1 材料与方法

1.1 试验材料与仪器

试验所用新鲜香菇购置于北京市大兴区生鲜超市。挑选个体完整,直径为5~7 cm,高度2.5 cm,平均质量为16 g的新鲜香菇作为试验对象。将挑选好的新鲜香菇剪去菇柄清洗并沥干水分后,放入4 ℃的冷藏箱内储存备用,新鲜香菇的初始含水率约为83.1%。

GWS-125AF恒温恒湿干燥箱,上海环竞实验设备厂。加湿方式采用蒸汽加湿法,即将低压蒸汽直接注入试验空间加湿,箱内有干湿球传感器,PID动态调节温湿度。空气循环系统风机将空气从回风口吸入,空气经蒸发器降温、除湿后,进入加湿器内加湿,最终在电加热器加热升温后经送风口送到干燥腔体内,送出的空气与空间内的空气混合后回到回风口。热风温度范围为室温至100 ℃,相对湿度为20%~98%,精度分别为±0.1 ℃ 和±2%。JA203H型分析天平,幸运电子设备有限公司,精度为0.001;BSM-220型分析天平,上海卓精电子科技公司,精度为0.0001;XY-110MW 型卤素水分测定仪,幸运电子设备有限公司。

1.2 试验方法

1.2.1试验设计

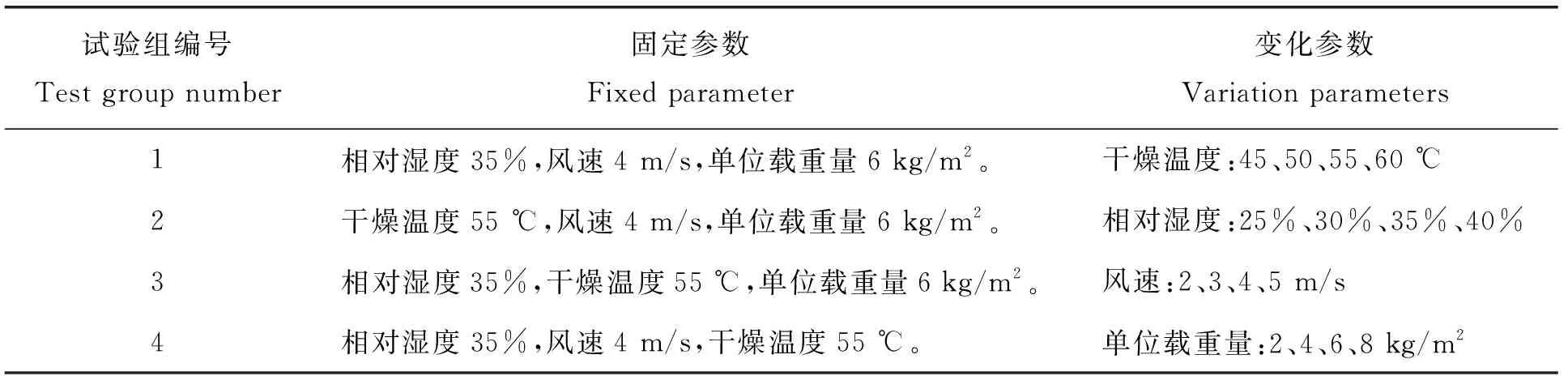

将预处理好的新鲜香菇均匀地平铺在托盘上,菌盖向上,每组工况下依次干燥50、100、150和200 g 的样品,用恒温恒湿干燥箱对其进行干燥温度、相对湿度、风速以及单位载重量的试验研究。香菇热风干燥过程中的质量测量采取每隔30 min取出样品,采用分析天平(JA203H)称重后迅速放回干燥箱中继续干燥,整个过程不超过1 min[12]。本研究设计4组试验,方案见表1。

表1 香菇水分比热风干燥试验方案Table 1 The test plan for the moisture ratio of lentinus edodes to hot air drying

1.2.2干燥动力学参数计算

随机选取3颗新鲜香菇,使用卤素水分测定仪测定[13]香菇初始含水率,分别为84.0%、83.1%和82.2%,取平均值83.1%作为香菇初始含水率。

香菇的干基含水率(Md)的表达式为:

(1)

式中:m1为新鲜香菇质量,g;m2为香菇绝干质量,g。

水分比(Moisture ratio,MR)是指在一定条件下物料的剩余含水率,通常表示为[14]:

(2)

式中:Md为某时刻香菇的干基含水率,g/g;Me为干燥结束时香菇的干基含水率,g/g;M0为香菇初始干基含水率,g/g。香菇干燥结束后干基含水率Me远小于初始干基含水率M0,因此可以忽略Me的影响,式(2)简化为[15]:

(3)

干燥速率指单位时间内,香菇在单位干燥面积(物料与热风的接触面积)上蒸发的水分量。香菇是一种不规则物料,测定其与热风接触面积的大小较困难。因此使用干燥强度(Drying rate,DR)代表干燥速率[16],干燥强度的计算公式为:

(4)

式中:DR为干燥强度,g/(g·h);Md,i为ti时刻的香菇干基含水率,g/g;ti为香菇干燥时间,h。

1.2.3香菇经典干燥动力学模型

干燥动力学主要研究物料在特定条件下的干燥过程。合适的干燥动力学模型可以较好的描述物料的干燥过程,为干燥过程水分预测提供基础。干燥动力学模型主要包括理论方程、半理论方程、半经验方程和经验方程等。其中理论方程是基于Fick第二定律推导出来的,半理论方程是对理论方程的简化,半经验方程首先是由Lewis提出一个对流传热的Newton物料速率方程后经过多次修正得到一系列的方程模型,经验方程则是对直接根据试验数据拟合水分比与时间之间的关系式。由于理论方程形式复杂,应用不方便;经验方程是直接根据研究者的试验数据建立的,其应用范围有限,所以干燥动力学模型一般选用半理论方程和半经验方程。

干燥动力学模型中,与试验条件相关的常数一般通过试验数据拟合确定。为了研究香菇在热风干燥过程中的水分变化规律,选取5种常见的干燥动力学模型Lewis、Page、Modified Page、Henderson和Wang[17-19]对香菇热风干燥过程的水分变化进行拟合分析。表达式分别为:

MR=exp(-kt)

(5)

MR=exp(-ktn)

(6)

MR=exp[-(kt)n]

(7)

MR=a·exp(-kt)

(8)

MR=1+at+bt2

(9)

式中:MR为水分比;k为干燥速度常数;a、b、n为各模型方程的待定速度系数;t为干燥时间,min。

1.2.4人工神经网络神经元模型

已有研究将人工神经网络技术应用于农产品干燥过程中水分比的预测,人工神经网络能够较快速简便的建立干燥模型,并在水分比预测方面取得了较好的效果[20]。因此本研究利用人工神经网络构建香菇热风干燥水分比人工神经网络预测模型,在线预测香菇热风干燥过程的水分比。

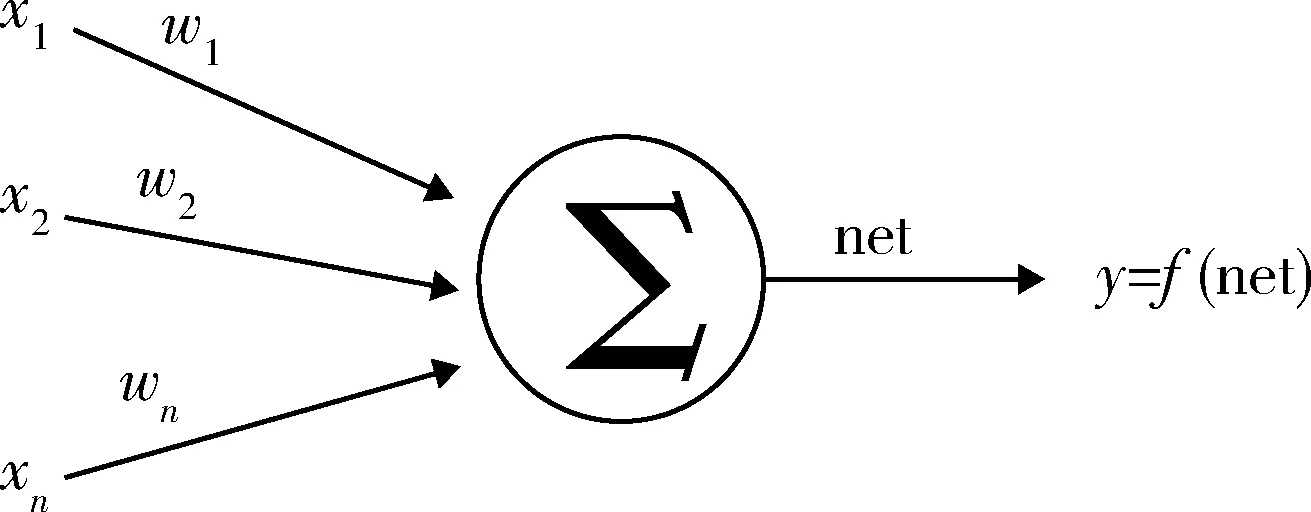

人工神经网络主要由3部分组成[21],分别为输入层、隐藏层和输出层。人工神经网络神经元模型见图1。一般神经网络的传递函数为S型函数[22],表达式为:

(10)

图1 人工神经网络神经元模型Fig.1 Artificial neural network neuron model

输入

net=x1w1+x2w2+…+xnwn-b

(11)

输出

(12)

式中:f为传递函数;xn为输入层输入变量;wn为神经网络的权值系数;b为阈值。

2 结果与分析

2.1 干燥参数对干燥特性的影响

根据生产加工经验,一般将香菇的含水率降到13%以下视为干燥结束。试验过程中,每隔0.5 h对香菇质量进行测定,因此干燥速率用每0.5 h的平均干燥速率表示。

2.1.1相对湿度对干燥特性的影响

将干燥温度为55 ℃,风速4 m/s,单位载重量6 kg/m2作为固定参数,相对湿度对水分比和干燥速率的影响见图2。

在试验相对湿度内,干燥时间随相对湿度的降低而减小,与文献[23]所得结论一致。当相对湿度为25%时,用时最短仅为9.5 h,以此为基准,当相对湿度为40%时,用时最长为12.5 h,是基准的1.31倍。在相同的干燥时间内,当相对湿度从25%增加到35%时,物料水分比随之增加;继续增加相对湿度,对水分比的影响不显著(图2(a))。

图2 相对湿度(RH)对水分比(a)和干燥速率(b)的影响Fig.2 The influence of relative humidity (RH) on moisture ratio (a) and drying rate (b)

当相对湿度为25%时,整体为降速干燥,但当相对湿度为30%~40%时,干燥速率先增大后减小。由于测量时间间隔为0.5 h,当相对湿度为25%时,第一次测量时香菇表面与热风可能已经建立湿度平衡,所以整体表现为降速干燥;而当相对湿度为30%~40%时,建立湿度平衡所需要的时间可能超过0.5 h,所以干燥速率表现为先增大后减小。随着干燥的进行,在干燥中后期(5 h后),相对湿度为25%的干燥速率<其他湿度条件下的干燥速率,可能的原因是相对湿度越低,香菇在干燥初期外表面随水分蒸发快速硬化,使内部水分向外迁移变慢,干燥速率降低。由于样品表面温度≤周围空气的露点温度,水蒸气在表面发生凝结[24],因此初始水分蒸发速率没有在干燥初期达到最大值。当表面水蒸气蒸发时,干燥速率达到峰值,随着干燥的进行,水分比下降,干燥速率降低。对比在相对湿度为40%的时候,短时间内水分蒸发速率上升较慢;相对湿度为25%的时候,短时间内水分蒸发速率无明显上升(图2(b))。

2.1.2干燥温度对干燥特性的影响

将相对湿度为35%,风速4 m/s,单位载重量6 kg/m2作为固定参数,干燥温度对水分比和干燥速率的影响见图3。

在试验温度范围内,干燥时间随干燥温度的升高而减小,与文献[25]所得结论一致。在干燥温度60和55 ℃时,香菇干燥结束的耗时几乎一致,为11.5 h,以此为基准,当干燥温度为45 ℃时,干燥时间是其1.35倍,达15.5 h(图3(a))。

当干燥温度为45~55 ℃时,在干燥1 h内,干燥速率有1个增速阶段,随后均为降速干燥;当干燥温度为60 ℃时,全程均为降速干燥。在干燥初始阶段,干燥温度60 ℃与其他干燥温度相比,外界的热量更容易传递到香菇的内部,使得香菇水分可以更快的蒸发,干燥速率也最大;随着干燥进行,在干燥中后期(5.5 h后),香菇在60 ℃条件下的干燥速率<其他干燥条件下的干燥速率,可能的原因是温度越高,干燥初期脱水较快,导致香菇外表面出现结壳现象并且皱缩较严重,随着干燥时间的增加,水分往外表面迁移的难度也在增大。此外,加热干燥过程中,不仅存在水分梯度,还存在温度梯度。温度梯度作用下的水分扩散被称作湿热传导现象,随着温度的升高,物料内部水分驱动力也增大,加快水分溢出,增快干燥速率,因此,在干燥初期,越高的干燥温度可以产生越快的干燥速率,尤其60 ℃的初始干燥速率远快于另外3组,随后干燥速率随水分含量降低而变慢(图3(b))。干燥速率在初始阶段出现上升,在波动后下降,这是因为试验早期的水分含量最高,即水分梯度的推动力最大,在这个推动力下,样品内部的水蒸气分压总是要与外界空气中的水蒸气分压保持平衡状态。随着干燥的进行,水分含量逐渐降低,水分梯度变小,干燥速率逐渐变慢[25]。

图3 干燥温度(T)对水分比(a)和干燥速率(b)的影响Fig.3 The effect of drying temperature (T) on moisture ratio (a) and drying rate (b)

2.1.3风速对干燥特性的影响

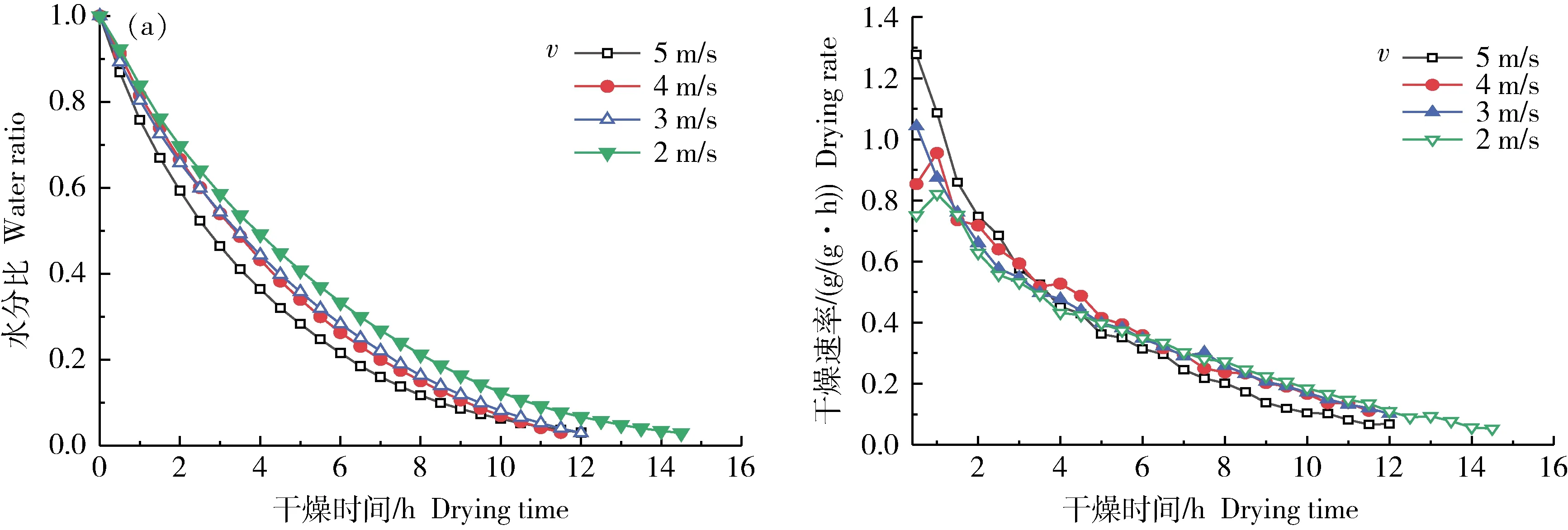

将相对湿度为35%,干燥温度55 ℃,单位载重量6 kg/m2作为固定参数,风速对水分比和干燥速率的影响见图4。

在试验风速范围内,干燥结束用时随风速的增大先减小后增大。当风速为4 m/s时,干燥时间最短,为11.5 h,以此为基准,风速为2 m/s时,用时最长达到14.5 h,是其1.26倍。可知随着热风风速的提高,干制过程中水分含量降低速度加快,干制所需时间缩短,说明风速对干燥速率有显著影响(图4(a))。这是由于提高风速可以使干燥室内水分更快的逸出,从而使干燥室内相对湿度降低,使其与物料间的湿度差增大,干燥速率加快。但风速愈大,愈易产生较大皱缩,为了得到较好的品质,热风风速不宜过大[26]。

当风速为5 m/s时,香菇在干燥初期的干燥速率最大,下降的速度较其他风速也快,到干燥中后期(5 h后)其干燥速率反而最小。当风速越大,干燥初期带走香菇外表面的水分越快,导致表面收缩产生皱褶,阻碍了干燥中后期香菇内部水分向外表面进行迁移。可知干燥温度对干基水分迁移速率呈正比关系,温度越高,能够加快干基水分的扩散,干燥速率越快(图4(b))。随着干燥温度的降低,达到相同的干燥程度需要越长的时间,这是由于温度增加,物料与介质之间的温差和湿度差越大,水分子动能越大,从而加快了传热与传质过程[27]。

图4 风速(v)对水分比(a)和干燥速率(b)的影响Fig.4 The influence of wind speed (v) on moisture ratio (a) and drying rate (b)

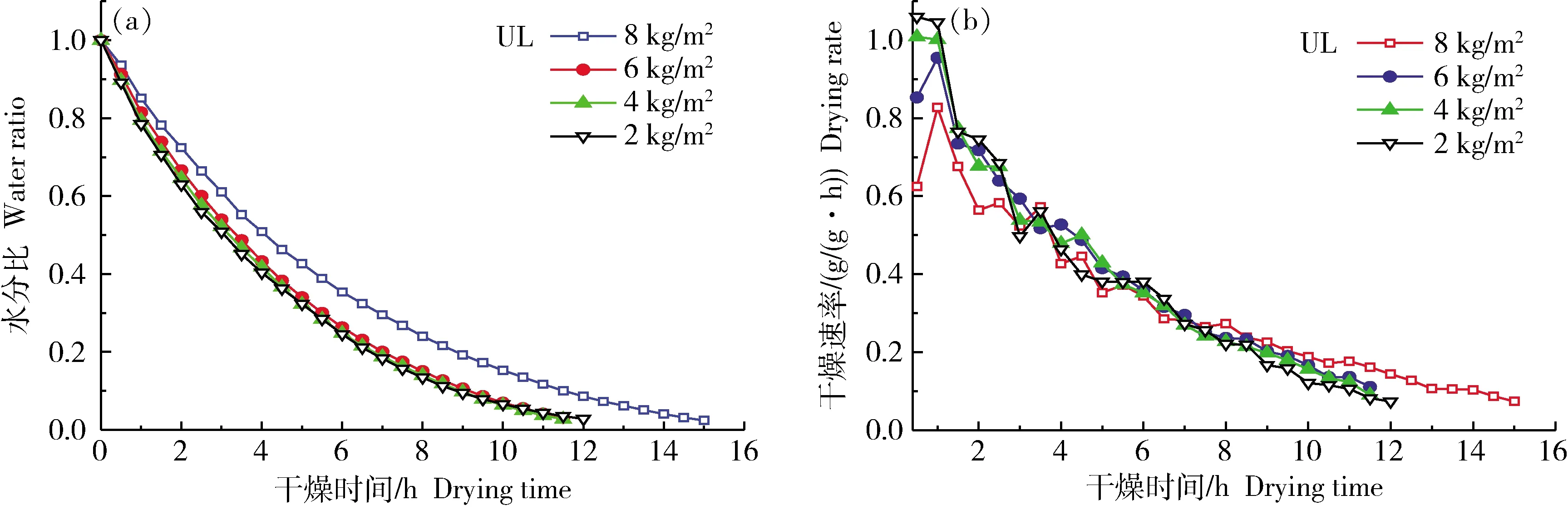

2.1.4单位载重量对干燥特性的影响

将相对湿度为35%,风速4 m/s,干燥温度55 ℃作为固定参数,单位载重量对水分比和干燥速率的影响见图5。

当单位载重量为2、4、6 kg/m2时,香菇水分比变化曲线相差不大,干燥时间基本相同,为11.5 h,以此为基准,当单位载重量为8 kg/m2时,干燥时间是其1.3倍,达15 h。当单位载重量增大到8 kg/m2时,香菇在托盘里的放置方式由单层变为双层,香菇间有叠加,使热风流通面积减小,延长了干燥时间。物料加载量增加时,干燥至试验所需干基含水率的时间增加(图5(a))。这是由于在热风温度和热风速度不变的条件下,单位载重量增大,干燥物料所需热量增大,单位时间内需要去除的水分量增加,物料内部水分迁移和物料表面水分蒸发所用时间增加,因此干燥时间延长[28]。

当单位载重量为2~4 kg/m2时,干燥速率先增大后减小;当单位载重量为6~8 kg/m2时,为降速干燥。由于测量时间间隔为0.5 h,当单位载重量小时,第一次测量时香菇与热风可能已经建立热平衡,所以整体表现为降速干燥;而当单位载重量较大时,建立热平衡所需要的时间可能超过0.5 h,所以干燥速率表现为先增大后减小(图5(b))。

图5 单位载重量(UL)对水分比(a)和干燥速率(b)的影响Fig.5 The influence of unit load (UL) on moisture ratio (a) and drying rate (b)

2.2 香菇干燥动力学模型拟合

采用Excel和Origin数据分析软件对试验数据进行回归分析,选用决定系数R2、均方根误差RMSE以及χ2作为拟合结果的评价指标,当R2越接近1、RMSE和χ2越接近0时,模型预测效果越好。R2、RMSE、χ2的表达式[29]为:

(13)

(14)

(15)

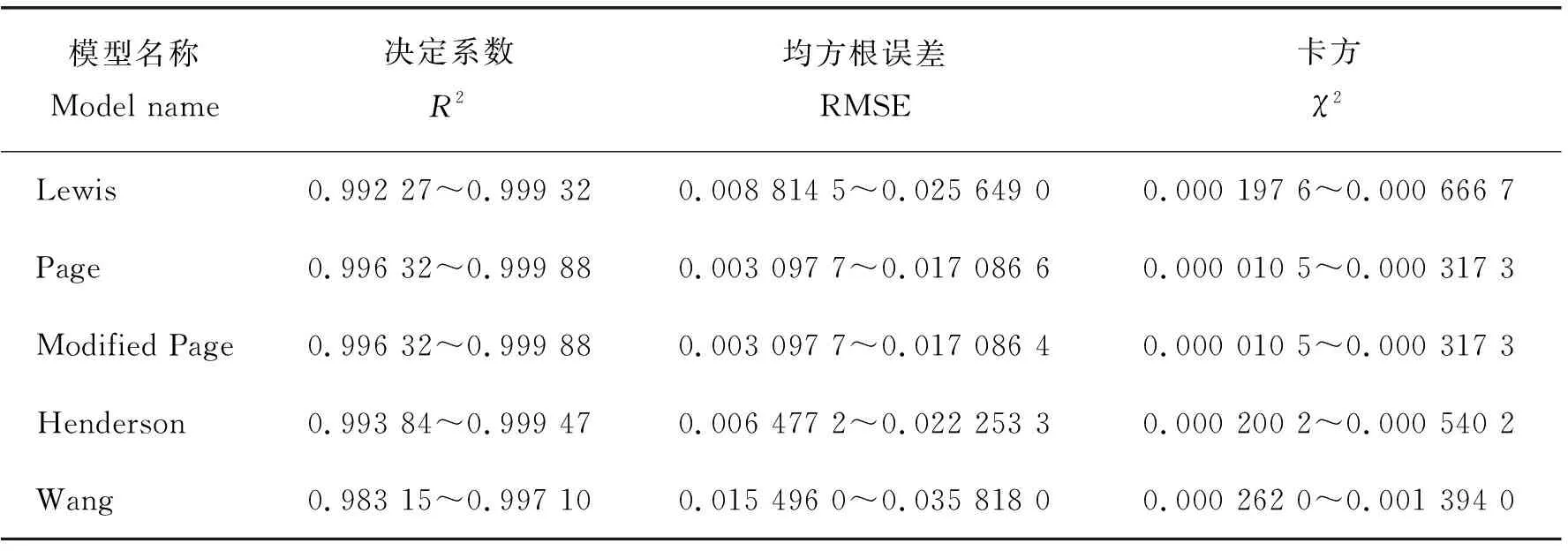

将5种常见干燥动力学模型的评价参数指标进行汇总,结果见表2。可见,在所选的5种干燥动力学模型中,Modified Page模型的决定系数R2为0.996 32~0.999 88,均方根误差RMSE为0.003 097 7~0.017 086 4,χ2为0.000 010 5~0.000 317 3,拟合结果最佳。

表2 香菇热风干燥动力学模型拟合结果Table 2 Analysis on the fitting results of the hot air drying kinetic model of mushroom

2.3 人工神经网络模型的建立

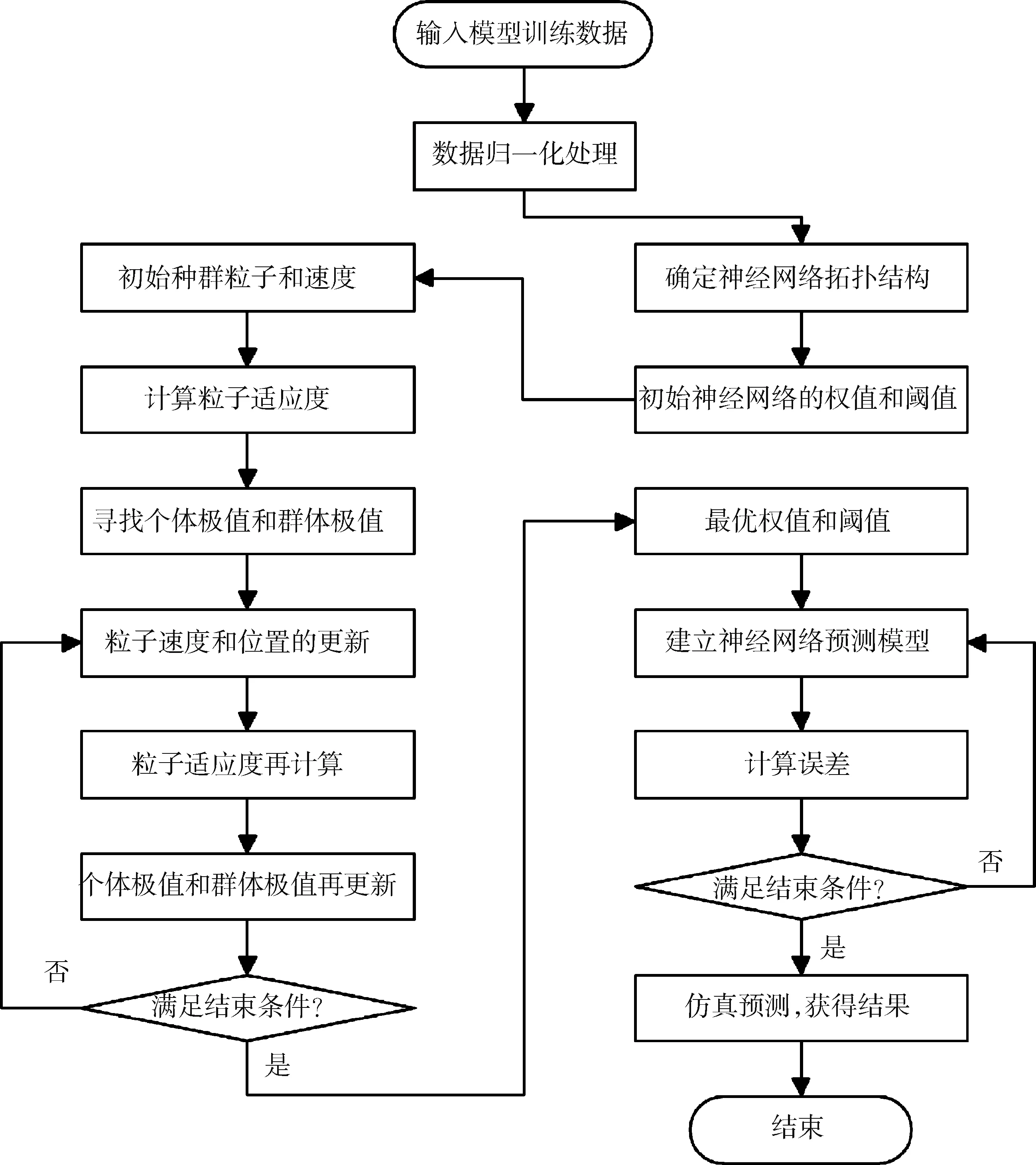

人工神经网络模型中的的权值和阈值的更新是通过梯度下降的方式进行更新,这种方式对参数进行更新,容易得到局部极值,容易局部收敛,通过粒子群算法可以对人工神经网络的权值和阈值进行初始化更新,可以更好的接近全局极值。

输入变量为温度、相对湿度、风速和单位载重量,输出结果为水分比。当训练结果达到最优的权值和阈值时,开始建立人工神经网络结构,粒子群算法优化神经网络的流程见图6。

图6 粒子群算法优化神经网络流程Fig.6 Flow chart of particle swarm optimization optimization neural network

香菇热风干燥过程中影响水分比变化的主要因素有干燥温度、相对湿度、风速、单位载重量以及干燥时间,因此选用这5种影响因素作为人工神经网络输入层神经元;在预测模型中需要对香菇水分比进行预测,所以将香菇干燥水分比作为输出层的神经元;当在人工神经网络进行不连续函数学习时,才需要通过建立多个隐含层来处理,一般连续的函数可以都选用具有单隐含层来建立人工神经网络模型的拓扑结构。因此本模型选择单隐含层来进行建模,隐含层的神经元节点数是影响人工神经网络精度和训练次数的关键因素,隐含层节点数过多会增加收敛时间,精度也可能达不到要求,隐含层节点数过少会造成模型训练学习困难,影响模型预测精度[21]。隐含层节点数可采用以下经验公式[22]计算:

(16)

式中:p为隐含层节点数;j为输入层节点数;q为输出层节点数;z为1~10的修正常数。

根据式(16)计算出隐含层节点数的范围,对隐含层节点数从小到大逐渐增加,在使用同一个样本训练的基础上,增加到某一个节点数时,能够使网络模型的决定系数最大,对比研究不同隐含层对网络训练的情况[30],试验中当隐含层的节点数为6时,其所对应的相关系数是最小的,同样在该隐含层节点数下的模型拟合效果也最好,因此本研究确定该人工神经网络模型的拓扑结构为5-6-1。

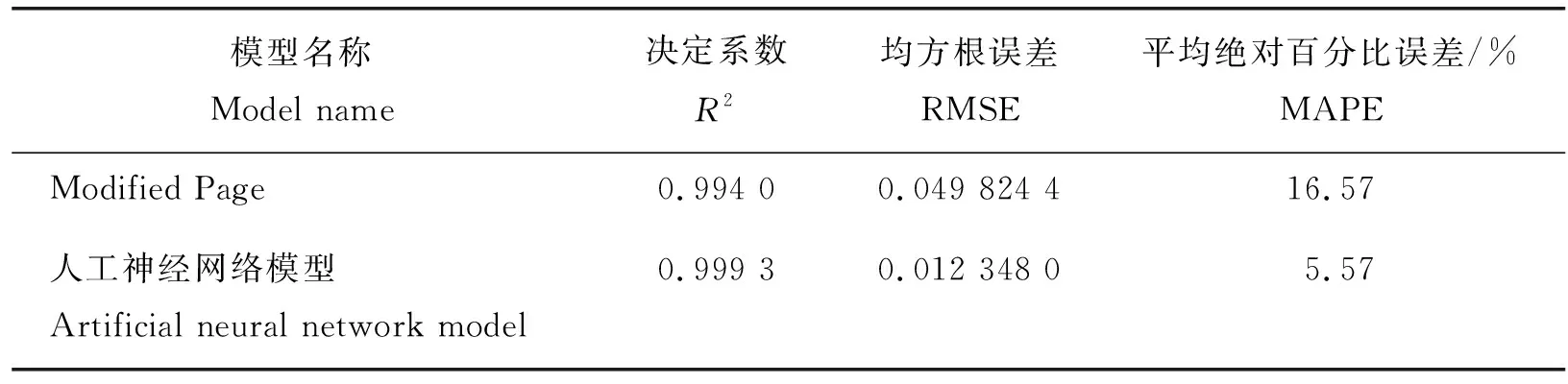

2.4 模型对比验证

为了检验模型预测结果的准确性,选取未参与训练的试验数据作为验证样本,对已经建立好的基于粒子群算法优化的人工神经网络模型和Modified Page干燥动力学模型进行预测结果对比研究,得出结果准确率与参考文献相似,神经网络模型的训练结果具有准确的预测能力和理想的收敛效果[31]。

在验证样本数据为干燥温度60 ℃,相对湿度30%,风速4 m/s和单位载重量6 kg/m2的工况下,人工神经网络模型的预测值与试验结果更加接近,表明工人神经网络拟合效果和预测能力良好,能较好地完成水分比预测的目标(图7)。基于粒子群算法优化的人工神经网络模型的各项评价指标都较Modified Page模型更佳,其中R2高达0.999 3,平均相对误差MAPE仅为5.57%比Modified Page模型低11%。表明基于粒子群算法优化的人工神经网络模型相比于干燥动力学Modified Page模型能够更好的对香菇干燥水分比的变化进行预测(表3)。

图7 干燥动力学模型和人工神经网络模型对 香菇热风干燥水分比的预测结果Fig.7 Prediction result of drying kinetic model and artificial neural network model on the moisture ratio of hot-air drying of lentinus edodes

表3 干燥动力学模型Modified Page和人工神经网络模型对香菇水分比预测的准确性Table 3 Accuracy of drying kinetics model Modified Page and artificial neural network model to predict the moisture ratio of mushrooms

3 结 论

本研究以香菇为试验材料,进行热风干燥试验研究。在干燥介质温度为45、50、55、60 ℃,相对湿度为25%、30%、35%、40%,风速为2、3、4、5 m/s,单位载重量为2、4、6、8 kg/m2的工况下,探讨了热风干燥技术对香菇的干燥效果,并建立了最优的水分比预测模型。主要结论如下:

1)经典干燥动力学模型中,Modifited Page模型为最佳香菇干燥动力学模型。

2)人工神经网络模型对水分比的预测值与试验结果的平均绝对百分比误差MAPE仅为5.57%,较Modifited Page模型的MAPE低11%,表明建立的人工神经网络预测模型可准确预测香菇热风干燥水分比的变化,且适用条件范围更广。人工神经网络模型较传统拟合方法建模效率高,可以精确地描述干燥过程,为干燥过程提供较优的解决方案。