乳化-湿式消解-电感耦合等离子体发射光谱法测定润滑油中5种磨损元素

邵国庆,杨洋,王勇,刘林,施宗友

(1.攀西钒钛检验检测院,四川攀枝花 617000; 2.四川省攀枝花生态环境监测中心站,四川攀枝花 617000)

润滑油是一类非常重要的石油化工产品,常用于防止机械设备部件的磨损和延长其使用寿命。由于机械磨损、外界渗入等原因,导致润滑油在使用过程中会被引入微量磨损元素[1]。润滑油中磨损元素的含量是监控润滑油使用性能和预测设备运行状态的重要参数。一方面,润滑油的性能取决于硫、磷等元素之间的互配以及硅等磨损元素的含量,而铁、锰、硅、铝、锡等磨损元素的含量越高,则说明机械内部磨损越严重,从而影响润滑性能,严重时还会影响机械设备的安全运行;另一方面,磨损元素携带着设备运行状态的重要信息,从磨损元素的含量去研究和改善润滑油的某些性能,有利于新型润滑材料的开发。因此,快速、准确测定润滑油中磨损元素的含量具有重要意义。

近年来,润滑油常用的分析方法有紫外可见分光光度法、络合滴定法、重量法、原子吸收光谱法、电感耦合等离子体发射光谱法等[2-4]。紫外可见分光光度法实验程序比较烦琐,费时较长。络合滴定法和重量法可操作性强,分析成本低,但比较耗时,且由于复合添加剂中几种共存的金属元素相互干扰,导致部分元素的测试结果重复性较差、准确度低。原子吸收法分析速度较快,成本也较低,但测试过程相对也比较复杂。近年来,原子发射光谱(ICP-AES)技术的应用已较成熟,该法由于可实现多种元素同时检测、灵敏度高、线性范围宽、精密度和准确度高、基体效应小等优点,是定性和定量表征润滑油中元素的理想技术[5-7]。

润滑油的特性是黏度高、碳含量高。一方面,润滑油样品的高黏度和难溶解性给前处理带来困难,消解效果不好会导致分析结果误差大;另一方面,由于其有机物含量高,未被氧化的碳会沉积,以致阻塞管路、增大电阻,直接影响仪器分析结果。由此可见,样品前处理技术对测试结果的准确性起着决定性作用,选择一种操作简便、准确度高的前处理方法至关重要。润滑油的样品前处理方法主要有乳化法、干灰化法、有机进样法、湿式消解法、微波消解法等[8-13]。干灰化法称样量灵活、操作简单,但前处理时间长,对于易挥发元素的分析存在局限性。有机进样法快速省时,但缺点是有机溶剂影响等离子体的稳定性和光谱背景,会产生许多分子谱带和连续光谱。GB/T 17476—1998中使用有机溶剂(如混合二甲苯、煤油、四氢萘等)溶解使用过的润滑油,采用ICP-AES进行测定,该方法使用有机溶剂极易导致雾化室积碳,影响检测结果准确性,同时,金属碎屑不能完全溶解,因此润滑油中杂质元素含量不能够准确测定。杨桂珍等[7]采用燃烧-灰化法于600℃处理润滑油样品,然后使用电感耦合等离子体发射光谱法对其中的杂质元素含量进行检测,该方法在灰化过程中容易出现爆燃,导致润滑油中的细小碎屑随着燃烧飞灰逸出,最终影响润滑油中杂质元素含量测定的准确性。徐少丹等[10]采用微波消解-ICP-AES法对燃料油及润滑油中9种微量金属元素进行测定,但微波消解条件设置较多、试样前处理程序复杂。黄宗平等[13]采用湿式消解-ICP-AES法对航空润滑油中几种金属元素进行了测定,但该方法由于润滑油与无机酸存在较明显的分层,从而容易导致消解效率低、金属元素释放不彻底等问题。目前,对润滑油进行乳化-湿式消解的前处理报道还没有。乳化-湿式消解是先将润滑油样品乳化,以促进样品与无机酸的接触,混合溶液没有分层,极大地提高了消解效率;同时,该法操作简便,消解液基体组成简单,避免了基体对测定的干扰。

笔者采用乳化-湿式消解法对润滑油进行前处理,电感耦合等离子体发射光谱法测定其中硅、铜、铬、铝和锡5种磨损元素的含量,对仪器工作参数的选择、乳化液的加入量、酸消解体系的选择和分析谱线等关键技术进行了研究,并对方法的精密度和准确性进行了评定。

1 实验部分

1.1 主要仪器与试剂

电感耦合等离子体发射光谱仪:Optima 8300型,全谱直读,美国珀金埃尔默公司。

精密石墨恒温电热板:LCS型,上海力辰邦西仪器科技有限公司。

超纯水机:Milli-Q型,美国密理博公司。

硅、铜、铬、铝、锡单元素标准贮备液:质量浓度均为1 000 mg/L,产品批号分别为B2103008、B2103467、B2004209、B21040034和B2102045,北京墨坛质检科技股份有限公司。

盐酸、硝酸、高氯酸:密度分别为1.19、1.42、1.76 g/mL,MOS级,天津市科密欧化学试剂有限公司。

过氧化氢:体积分数为30%,MOS级,天津市科密欧化学试剂有限公司。

十二烷基苯磺酸钠:分析纯,上海市国药集团化学试剂有限公司。

氩气:纯度不小于99.999%,西昌市汇源气体有限公司。

实验用水为超纯水。

1.2 标准溶液配制

分别将一定体积的硅、铜、铬、铝和锡单元素标准贮备液转移至同一组100 mL容量瓶,用硝酸溶液(体积分数为1%)定容至标线,配制成质量浓度均分别为0、0.10、0.50、1.0、3.0、5.0 mg/L的系列混合标准工作溶液,转移并储存于聚乙烯瓶中。

1.3 样品预处理

称量1.000 0 g润滑油样品至100 mL聚四氟乙烯烧杯中,加入适量乳化液(0.5%十二烷基苯磺酸钠),充分摇匀至样品乳化完全。加入10 mL HNO3置于电热板上以低于150 ℃加热至近干,取下稍冷;再次加入5 mL HNO3、1 mL H2O2,以低于150 ℃加热至近干,重复上述过程,直至溶液颜色为澄清浅黄棕色;充分摇匀后低温加热至余液为2 mL。加入50 mL超纯水,用0.45 μm滤膜过滤后,转移至100 mL聚乙烯容量瓶中定容至标线。

2 结果与讨论

2.1 仪器工作参数的选择

高频功率、观测高度和雾化气流量是影响ICPAES仪工作性能的主要参数。高频功率影响特征谱线的发射强度、信噪比和检出限。随着高频功率的增大,等离子体温度升高,非光谱干扰得以减少,但炬管损失几率随之增大,检出限也不能同时得到改善。通过适当增大观测高度可降低干扰,使灵敏原子线具有较佳响应,检出限较低。雾化气流量不仅影响试样的提升率、雾化效率,还会对分析物的停留时间和等离子体中心通道的温度及电子密度产生影响。随着雾化气流量的增大,分析通道的温度将会降低,电离效应随之变小,有利于碱金属等易电离元素的测定。因此,通过对以上参数进行优化,可提高仪器分析性能[14-15]。

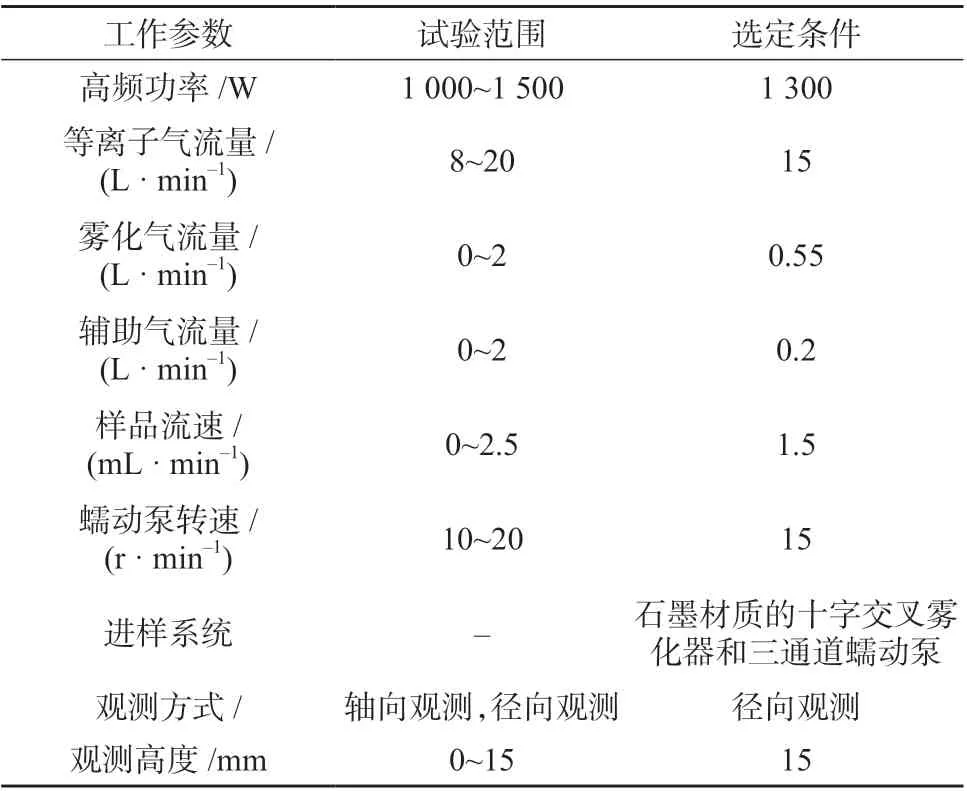

试验对ICP-AES仪的主要参数加以选择,以期仪器的稳定性、灵敏度等指标达到最佳测试要求,测试范围与选定的结果列于表1。

表1 ICP-AES仪工作参数

2.2 乳化液的加入量

润滑油呈淡黄色粘稠液体,极难溶于水,常压下难以消解。本试验在消解前加入适量0.5%的十二烷基苯磺酸钠溶液作为乳化液,该物质极易溶于水,是一种实验中常用的阴离子型表面活性剂。表面活性剂,具有固定的亲水亲油基团,可以促进润滑油与无机酸消解体系的接触,使得消解效率有效提高。

试验考察了乳化液的加入量分别为0.2、0.6、1.0、1.4、1.8 mL时对润滑油乳化效果的影响。随着乳化液加入量的增加,乳化效果越来越好;当乳化液加入量为1.0 mL时,润滑油样品基本乳化完全,未见明显分层现象;乳化液加入量大于1.0 mL时,乳化效果没有得到有效改善。综合考虑响应值和试剂成本,因此,选择1.0 mL为乳化液最佳加入量。

2.3 酸消解体系的选择

润滑油基体复杂,不同酸体系的选择对消解后样品的测试结果影响很大,必须通过混合酸消解将润滑油样品制备成澄清透明且适于检测的溶液。

湿式消解可采用硝酸、高氯酸、过氧化氢、盐酸和硫酸等强氧化剂分解有机物,常用于处理在高温灰化中易于挥发而损失的组分。当采用HClO4消化时,由于高氯酸易与羟基衍生物反应,产生不稳定、易爆的高氯酸酯化合物,因此加高氯酸消解前须先用硝酸进行氧化处理,使消解安全、可靠。考虑硫酸在加热过程中反应较剧烈、耗时长,高温条件下样品容易炭化,且易与某些元素生成沉淀,实验中不宜采用。

试验探究了润滑油样品前处理的四种常见酸消解体系对检测的影响,分别为HNO3-HCl、HClO4-HCl、HNO3-HClO4、HNO3-H2O2。结 果 发现,HNO3-HCl、HClO4-HCl在常压下消解,加热时间长,样品溶解效果差,且消解液有悬浮油状物,消解不完全;HNO3-HClO4、HNO3-H2O2消解液澄清、无油状物,且精密度好,消解效果比较理想。考虑到HClO4在消解过程中受热可能发生不安全因素,因此,选择HNO3-H2O2作为最佳酸消解体系。

2.4 干扰消除与分析谱线选择

谱线干扰和基体干扰是ICP-AES法的主要干扰因素。通过以下两方面消除基体干扰:(1)乳化-湿式消解有效破坏了润滑油中的有机成分,消解后基体比较简单;(2)可以通过使样品、标准溶液、空白的基体保持一致来实现。

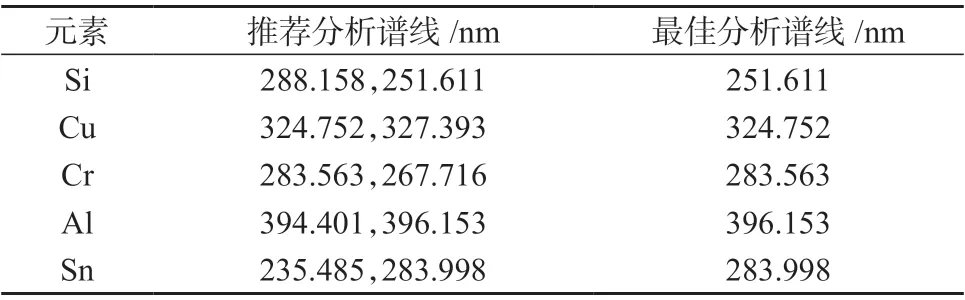

ICP-AES可同时测定多种元素,各元素谱线可能会造成谱线重叠干扰、连续背景干扰等,影响各元素测试结果的准确性。试验考察了仪器方法推荐的灵敏度较高的谱线,对硅、铜、铬、铝和锡各元素谱图进行背景干扰分析,最终选择相对灵敏度较高、光谱干扰较少、信噪比较大和背景等效浓度低的特征谱线作为最佳分析谱线[16-19],各元素的分析谱线列于表2。

表2 各元素的分析谱线

2.5 线性方程与检出限

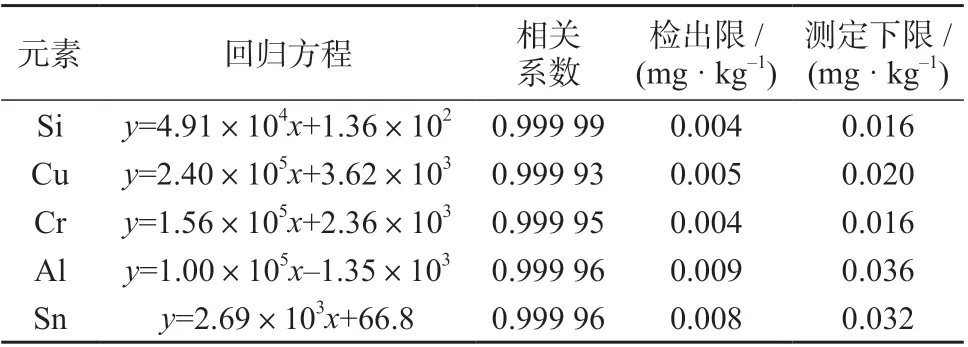

仪器运行稳定后,采用建立的检测方法对1.2制备的系列混合标准工作溶液进行测定,以各元素的质量浓度作为横坐标(x),相应发射强度为纵坐标(y),绘制校准曲线,计算得到线性方程和相关系数,结果列于表3。连续测定7个润滑油全程空白,以3.143倍标准偏差作为方法检出限,以4倍检出限为方法测定下限,结果列于表3。

由表3可知,所测元素的质量浓度与所选择的分析谱线线性关系良好,各校准曲线的相关系数均大于0.999 9,检出限为0.004~0.009 mg/kg,测定下限为0.016~0.036 mg/kg。

表3 线性方程、相关系数、检出限与测定下限

2.6 精密度与准确度试验

将同一批润滑油样品均匀混合,准确称取7份样品进行前处理消解,按照建立方法进行测试。以各元素相对标准偏差(RSD)验证方法精密度,结果列于表4。

表4 方法精密度试验结果

在润滑油样品中加入不同水平7种元素的标准溶液,按照建立的方法进行样品前处理和测试,以各元素加标回收率验证方法准确度,结果见表5。

表5 方法准确度试验结果

由表4和表5可知,测定结果的相对标准偏差为1.9%~3.2%,加标回收率为96.5%~103%,结果表明本方法精密度高,准确度高,满足测定要求。

分析其原因:一是乳化液的加入促使消解效率得以有效提高;二是湿式消解有效去除了其中的有机组分,基体组成比较简单,避免了大量基体对测试结果的干扰;三是湿式消解可有效防止润滑油中磨损元素的挥发损失,所以乳化-湿式消解在润滑油的前处理中切实可行。

3 结论

(1)本试验在湿式消解前加入1.0 mL 0.5%的十二烷基苯磺酸钠溶液作为乳化液,以促进润滑油与无机酸的接触,使得消解效率得以有效提高。

(2)通过对比四种酸消解体系,确定HNO3-H2O2体系较理想,润滑油可以消解完全、快速,消解效果好。

(3)试验通过优化ICP-AES工作参数以获得较好的仪器分析性能;样品经消解后组成简单,避免了大量基体对测定的干扰;以灵敏度较高、信噪比较大的特征谱线作为最佳分析谱线。

(4)采用HNO3-H2O2对润滑油进行乳化-湿式消解,建立了样品前处理和仪器最优化条件,润滑油中硅、铜、铬、铝和锡的检出限范围为0.004~0.009 mg/L,测定结果的相对标准偏差为1.9%~3.2%,样品加标回收率为96.5%~103%。结果表明,该方法重复性好、检出限低、分析迅速准确,能够满足润滑油中磨损元素的检测要求。