φ 150 mm铸坯的不良形状及其控制

李立凯 夏 磊 王二庆 倪俊路 张培强 马爱成

(常州东方特钢有限公司,江苏 常州 213151)

1 概况

某厂采用五机五流全弧形连铸机和轻压下技术生产截面尺寸为200 mm×200 mm的铸坯。后来为满足市场需求,通过增加结晶器总成、重新设计二冷段设备及轻压下拉矫机辊子开圆弧凹槽等措施,该连铸机还能生产φ150 mm铸坯,连铸机的技术参数如表1所示。但该φ150 mm连铸坯出现了不圆度超标的问题,最大直径与最小直径之差超过标准要求6.75 mm,部分超过10 mm,严重影响了铸坯的合格率,只能将拉速降低至1.8~2.1 m/min。形状不良即不圆度超标的φ150 mm铸坯如图1所示。

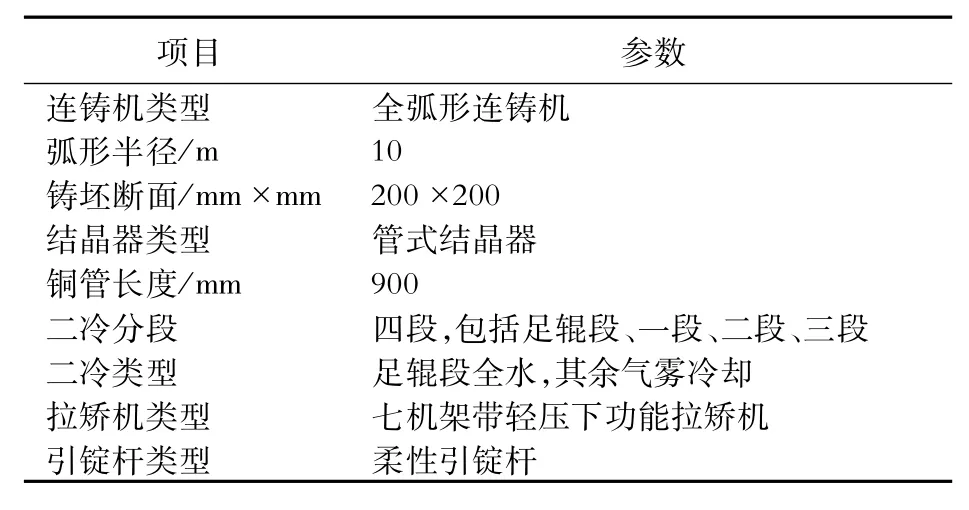

表1 3号连铸机的技术参数Table 1 Technical parameters of the continuous casting machine No.3

图1 不圆度超标的φ150 mm铸坯的横截面Fig.1 Cross-section of the undesirably shaped casting blank 150 mm in diameter with overproofed out-off-roundness

为改善铸坯质量,提高铸坯合格率以及提高连铸圆坯的生产效率,根据以往生产圆坯的经验及查阅相关文献,曾通过控制热坯压力来解决铸坯不圆度超标的问题,但效果不明显。为此,改进了连铸冷却工艺和拉矫机压力,以减少φ150 mm铸坯的热变形及拉矫过程中产生的机械变形。

2 分析

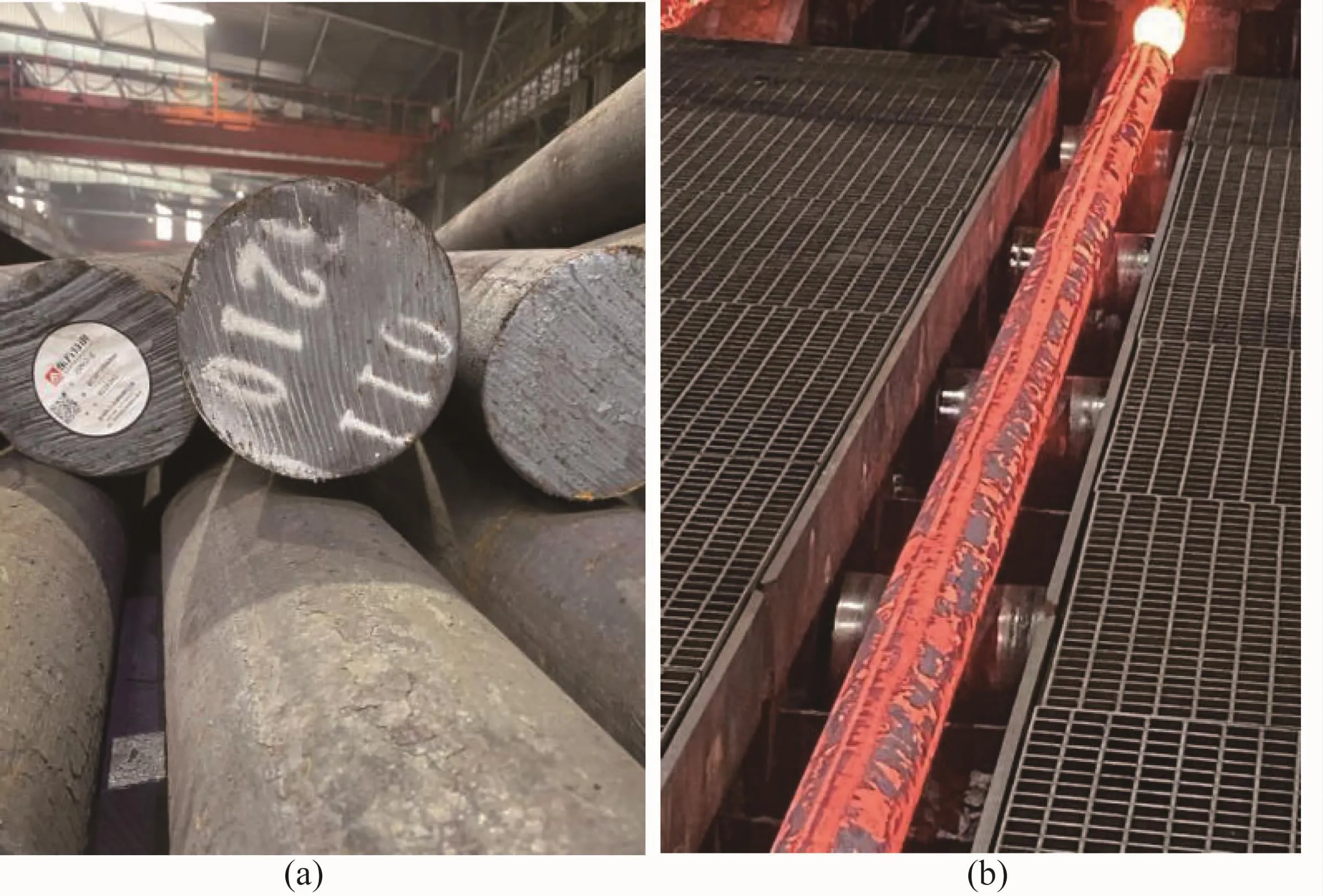

铸坯的外形如图2所示。图2(a)为部分φ150 mm铸坯断面,图2(b)为该3号连铸机生产的φ150 mm铸坯的压痕。

图2 改进连铸冷却工艺和拉矫机压力前φ150 mm铸坯的截面(a)和压痕(b)Fig.2 Cross-section of the 150-mm-diam billet(a)and indents on it(b)before improving on both cooling process during continuous casting and pressure of tension leveller

由于采用火焰切割,在切割横截面上留下了割痕,割痕方向与火焰方向平行,即与内外弧平行。从图2(a)可以看出,φ150 mm铸坯内外弧方向尺寸明显大于侧弧方向。图2(b)所示的铸坯与拉矫机接触的压痕弯曲,说明铸坯因冷却不均匀而产生了明显的变形,导致拉矫机辊子与铸坯的接触面发生变化。因此可以确定,由于冷却不均匀,φ150 mm铸坯进入拉矫机前就已经产生了不良的外形即不圆度超标。

连铸圆坯的拉矫机压力设定既要保证铸坯在不同生产条件下不下滑,还应尽可能避免使用较大的压力以避免连铸坯不圆度超标[1]。该连铸机生产φ150 mm铸坯时采用3台单机架拉矫机,分别为5、6和7号机架,热坯压力约0.7 MPa,导致铸坯承受较大的压下力,对其外形有一定影响。根据以往的生产经验,施加约55~60 kN的总压下力即可防止铸坯滑动,还能确保铸坯的断面尺寸符合要求。计算出3号连铸机作用于铸坯断面的拉矫机总压力约为84 kN。φ150 mm铸坯拉矫机压力计算结果如表2所示。

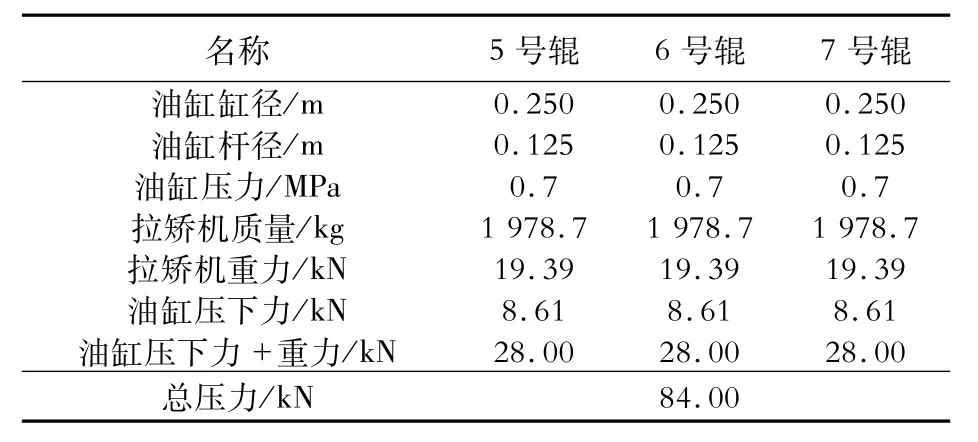

表2 φ150 mm铸坯拉矫机压力计算值Table 2 Calculated pressure values of tension leveller for the 150-mm-diam billet

3 措施

3.1 优化冷却工艺

连铸初生坯壳在弯月面形成后,存在冷面和热面。冷面即与结晶器铜管壁接触的面,热面即与钢水接触的面,如果两面的温差过大,则会导致初生坯壳两个面收缩量不一致,从而导致初生坯壳热变形[2],影响铸坯的外形尺寸。因此,浇铸时应尽量控制钢水的过热度[3],以减小冷面与热面的温差。生产φ150 mm铸坯时,将钢水过热度控制在35℃以内,尽量控制在20~30℃[4],以减少弯月面初生坯壳的热变形。

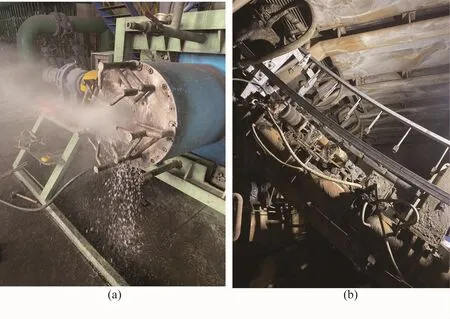

现场检查结晶器并反复试验发现,足辊段冷却不均匀,连铸坯壳薄,传热量大,会导致铸坯热变形,且该热变形易传递到结晶器弯月面,不利于初生坯壳在结晶器均匀传热[5],因此对φ150 mm铸坯结晶器结构进行优化,并更换了足辊喷嘴型号。优化后的结晶器足辊段离线试验的冷却效果如图3(a)所示。在现有二冷段长度的基础上增加一段喷淋条,喷淋条上喷嘴为9排,增加二冷长度约3.2 m,二冷段总长度从6.75 m增加至约10 m,如图3(b)所示。通过增加二冷段长度降低铸坯在拉矫机区域的温度,从而提高铸坯的抗变形性能[6]。优化二冷各段水量分配还可以改善铸坯质量[7-8]。检测结果表明,在钢种、拉速及冷却强度相同的情况下,延长二冷段可使φ150 mm铸坯进入拉矫机时的温度降低40~50℃,效果明显。

图3 φ150 mm铸坯在结晶器足辊段均匀冷却(a)和在延长的二冷段喷淋冷却(b)Fig.3 Uniform cooling in the foot roller zone(a)and spray cooling in the extended secondary cooling zone(b)for the 150-mm-diam billet

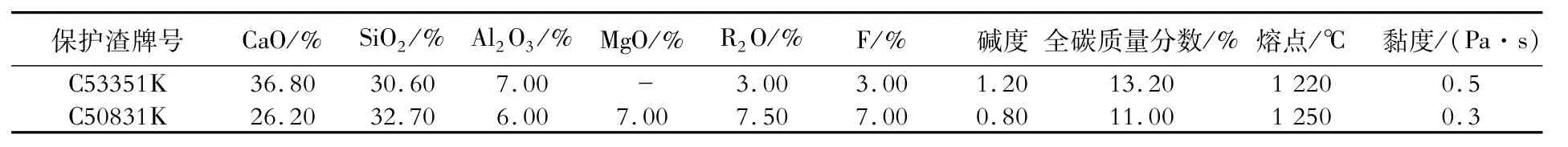

保护渣的理化性能对初生坯壳的外形也有很大影响[7-8]。现场观察发现,C50831K型保护渣会导致φ150 mm铸坯一冷传热不均匀,而C53351K型保护渣则可确保其一冷传热均匀,因此改用了C53351K型保护渣。两种保护渣的理化特性如表3所示。

表3 两种保护渣的理化特性Table 3 Physical and chemical characteristics of two types of casting powder

由表3可知,C53351K型保护渣的黏度比C50831K型大,结晶器振动过程中涂抹在铜管壁的液态渣膜厚度更均匀。现场试验显示,保护渣黏度过大或过小都会导致渣膜厚度不均匀,从而导致结晶器传热不均匀[9-10]。此外,C53351K型保护渣的碱度比C50831K型大,因此在凝固过程中会形成较多的导热性差的固态渣膜[9],提高弯月面初生坯壳的冷面温度,减小坯壳冷面与热面的温差,改善初生坯壳热变形导致的外形质量,也能明显改善一冷传热的均匀性[10]。

由于3号连铸机采用柔性引锭杆,故二冷室托辊较多,过多的托辊与铸坯接触摩擦会导致铸坯外弧发生塑性变形,因此只保留4~5组二冷托辊,仅需保证送引锭杆过程顺利,从而大大减少了连铸坯与机械设备的接触摩擦。

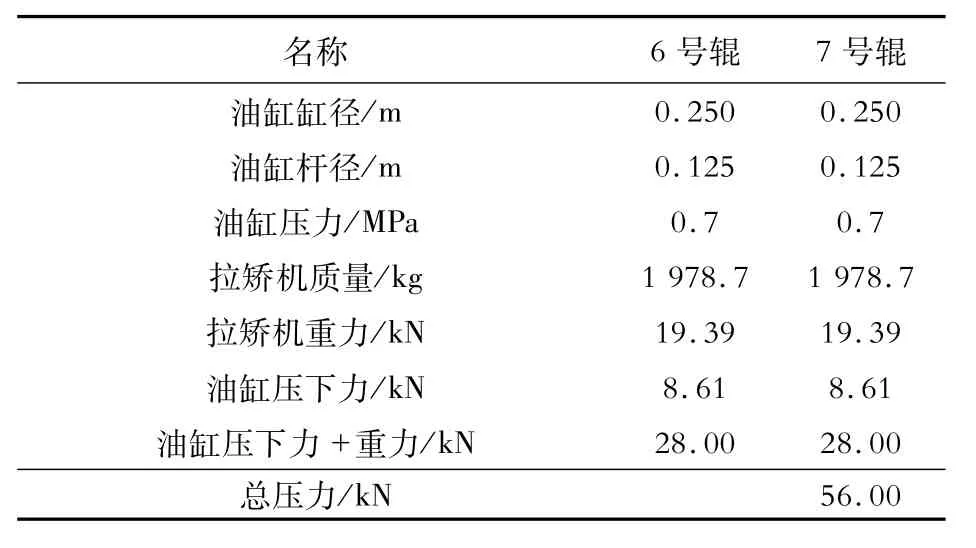

3.2 优化拉矫机压力系统

拉矫机压力系统的优化主要包括压下制度、更换拉矫机减压阀和拉矫辊凹槽尺寸的优化。解决φ150 mm铸坯冷却不均匀导致的热变形问题后,将原5、6、7号辊三压下制度优化为6、7号辊两压下制度,施加0.7 MPa的热坯压力时,对铸坯产生约56 kN的正压力。计算结果如表4所示。

表4 优化后φ150 mm铸坯拉矫机压力计算值Table 4 Calculated pressure values of tension leveller for the 150-mm-diam billet after optimization

调压单元采用北京华德先导式减压阀,型号为DR20-4-50B/200YM。该通径的减压阀可稳定输出的最小压力为1 MPa,故将调压阀更换为DR10-1-30B/200YMV型。该阀门的最低理论输出压力为0.3 MPa,能满足3号连铸机生产φ150 mm铸坯所需的最低压力要求。

考虑到较大断面圆铸坯的生产,将拉矫辊开槽圆弧半径定为135mm,槽深4mm。由于暂时不生产φ200 mm以上断面的铸坯,将6、7号辊拉矫辊开槽圆弧半径定为110 mm,通过减小圆弧半径以增加拉矫辊与小圆断面的接触面积[11]。

4 结果与讨论

采取上述优化措施后,φ150 mm铸坯压痕不再扭曲,说明铸坯外形合格,与拉矫机接触稳定,不圆度不大于6 mm,满足标准及用户要求,内在质量也合格,如图4所示。目前,拉速已提高至2.5 m/min。

图4 连铸机优化后生产的φ150 mm铸坯的压痕(a)和截面(b)Fig.4 Indents on the 150-mm-diam billet produced by the improved continuous casting machine(a)and its cross-section(b)

5 结论

(1)冷却不均匀导致的热变形是某厂连铸机生产的φ150 mm铸坯形状不良的主要原因,为解决铸坯不圆度超标的问题,不仅要考虑压力造成的机械变形,还需考虑冷却不均匀导致的热变形。

(2)钢水过热度过大、保护渣理化性能不合乎要求以及连铸结晶器冷却不均匀,是导致φ150 mm铸坯热变形的主要原因。

(3)适当提高保护渣的碱度可有效减小φ150 mm铸坯初生坯壳冷、热面的温差,从而减小初生坯壳的热变形。