矩形连铸坯末端电磁搅拌参数工艺优化

王际桂

(唐山钢铁集团有限责任公司,河北 唐山 063000)

在连铸生产中,广泛采用电磁搅拌来改善连铸坯的中心疏松和中心偏析等缺陷,扩大等轴晶区,从而提高连铸坯质量。为获得最佳的铸坯表面和内部质量,唐山钢铁集团有限责任公司(以下简称唐钢)4号矩形坯连铸机配置了结晶器电磁搅拌和凝固末端电磁搅拌系统。但在生产中发现250 mm×360 mm断面连铸坯低倍样有明显的白亮带负偏析框,中心偏析严重。为了验证末端电磁搅拌的搅拌参数是否合适,能否有效发挥其冶金效果进行了一系列的试验。通过试验找出了最合理的搅拌参数。

1 连铸机配置及工艺条件

矩型坯连铸机为半径为12 m 的四机四流全弧形连铸机,铸坯主要生产断面:250 mm×360 mm、320 mm×460 mm 矩形坯,铸流间距2 200 mm,设计拉速0.3~3.0 m/min,管式结晶器800 mm,连铸机配备结晶器液面自动控制和结晶器、末端电磁搅拌装置,末端电磁搅拌试验中结晶器电磁搅拌参数为电流300 A,频率3 Hz 固定不变。浇注250 mm×360 mm断面时拉速设定值1.1 m/min。

2 末端电磁搅拌试验

2.1 试验方法及评价原则

首先根据连铸坯低倍样白亮带距坯壳位置判断末搅安装位置是否合理。其次浇注同一炉号,同一拉速、结晶器电磁搅拌和冷却水拌参数等相同情况下,不同铸流间不经末端电磁搅拌或使用不同的末端电磁搅拌参数和搅拌方式,取对应连铸坯低倍样,观测低倍中心碳偏析和白亮带情况,并用4 mm 钻头钻样做碳硫分析。试验中根据低倍质量、白亮带明显程度和碳偏析情况作为评价电磁搅拌效果好坏的指标;采用碳硫分析方法考察中心碳偏析程度时,以熔炼成分碳含量为基准计算中心碳偏析指数。

2.2 末端电磁搅拌安装位置分析

末端电磁搅拌位置太靠前,铸坯中心仍存在较大比例的液相区,此时的搅拌实际上是二冷段搅拌,在后期凝固过程中低的晶间浓化钢液重新聚集铸坯中心,形成中心偏析和缩孔;搅拌位置太靠后,糊状区变稠,末端电磁搅拌难以搅动凝固末期的钢液而达到改善中心质量的目的[1]。

唐钢4 号连铸机末端电磁搅拌器安装位置距结晶器钢水弯月面8.9 m,位置固定,只能通过改变拉速来调节凝固终点位置,使F-EMS 更好的发挥作用。

白亮带的形成是由于电磁搅拌产生的流股沿凝固前沿流动,把两相区树枝晶间富集溶质的母液冲刷除去而造成的。白亮带的外边界对应于铸坯进入搅拌区时凝固前沿。白亮带距坯壳距离近似进入搅拌器时的坯壳厚度,计算公式为:

式中:δ 为坯壳厚度(白亮带距坯壳距离),mm;k 为综合凝固系数,mm/min1/2;t 为凝固时间,min;l 为结晶器钢液面到测量点的距离(8 900)mm;v 为连铸坯拉速,m/min。

试验钢种Q355B,比水量0.4 L/kg,拉速1.1 m/min。根据白亮带距坯壳距离计算试验钢种在末端电磁搅拌安装位置,连铸坯凝固率约0.78~0.81,液芯厚度77~86 mm,约为连铸坯厚度的31%~34%。

根据蔡开科所讲,认为:

1)固相率fS为0.3~0.8(从过热度△T=0 开始,fS=0);

2)凝固率fe为0.7~0.8(从结晶器弯月面凝固开始,fe=0);

3)液相穴尾部中心两相区宽为40~55 mm;

4)液芯厚度大约是铸坯厚度的1/3 的末搅安装位置比较合理[1]。

由此可见,针对上述钢种在设定拉速下,末端电磁搅拌位置还是比较合适的。

2.3 末端电磁搅拌参数优化试验

末端电磁搅拌是通过电磁力对钢液凝固前沿的糊状区实施强有力的搅拌,对铸坯心部即将凝固的固液两相区作用,使偏析金属更趋均匀以减小偏析。由于凝固前沿糊状区钢液黏度较大,如果电磁力太小,不能搅动钢液,则电磁搅拌的冶金效果不能充分发挥,而如果搅拌的过于剧烈就会对两相区产生强烈冲刷,没有凝固的枝晶间富含溶质的液体向中心流动,会造成搅拌区域的负偏析和更加严重的中心正偏析[2]。

2.3.1 取样方法

末搅试验依旧采用Q355B 钢种,比水量0.4 L/kg,拉速1.1 m/min,其他工艺参数不变情况下,末端电磁搅拌通过不同参数正交试验。为定量的查看连铸坯的碳偏析情况,对连铸坯低倍样钻样做碳硫分析。试验采用4 mm 钻头进行钻样。

取样方法:取样位置包括对角线方向和断面纵、横中心线方向,取样点分别是以铸坯几何中心为圆心,以对角线或纵横中心线为直径的1/4 半径、1/2半径、3/4 半径及靠近坯壳点,目的是查看整个铸坯断面偏析严重位置、程度以及观察不同方向连铸坯从坯壳到几何中心的碳偏析规律。

2.3.2 低倍样结果及分析

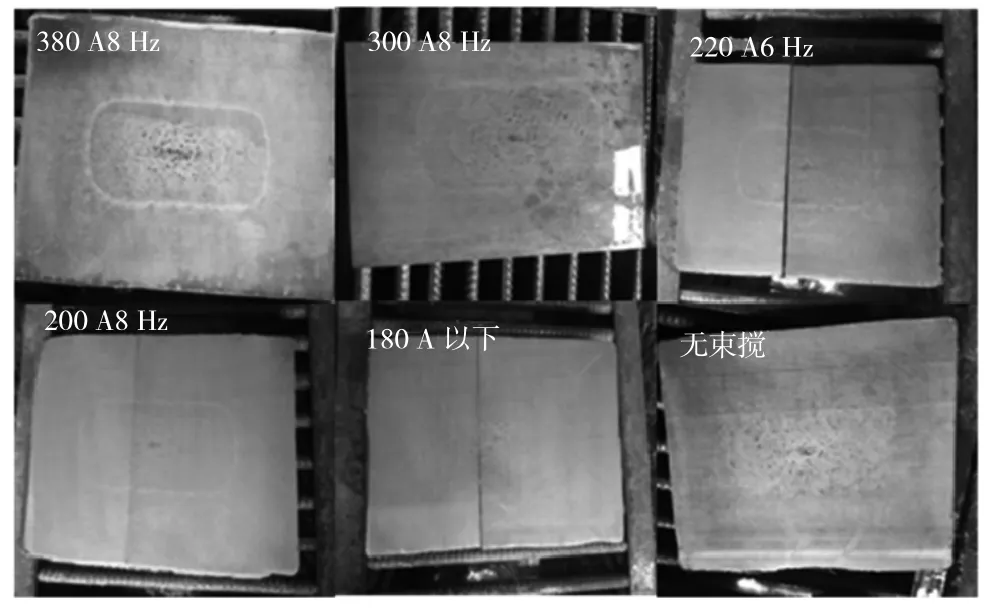

从低倍样结果可以看出,经过末搅的低倍样有白亮带,除钢水过热度影响外,亮度随搅拌强度减弱变得不明显,中心偏析、中心疏松等级也有所降低。无末搅的则没有白亮带,原参数380 A 8 Hz 下的中心偏析、中心疏松等级比没有经过末搅的还高。

图1 试验参数下低倍样质量

2.3.3 碳硫分析结果及分析

以熔炼成分的碳含量为基准做中心碳偏析度计算,随着搅拌强度降低,中心碳偏析度呈现先下降后上升的趋势,在搅拌参数为200 A 8 Hz 交替搅拌模式下中心碳偏析出现最低值(见图2),380 A 8 Hz、300 A 8 Hz 中心碳偏析度甚至比没有经过末端电磁搅拌的中心碳偏析还要严重,证明原搅拌参数相对搅拌强度太大,造成了更严重的中心正偏析。

图2 试验参数下中心偏析及疏松情况

通过碳硫分析各点碳含量,可以看出从铸坯表面到中心呈现低-高-低-高的“N”形碳偏析(见图3),这与理论相符。

图3 N 形碳偏析规律

根据电磁搅拌理论,一般经过末端电磁搅拌时,在以铸坯几何中心为圆心的同一圆周上,3/4 半径和1/2 半径时极差最大,1/4 半径极差最小,没有末端电磁搅拌的则相反[3]。而380 A 8 Hz 和300 A 8 Hz 搅拌参数下所取低倍样做碳硫结果从铸坯的1/4 半径到几何中心碳偏析最大,这也验证了原参数380 A 8 Hz下,末端电磁搅拌强度太大,导致中心碳偏析严重。

从连铸坯中心碳偏析看,搅拌参数200 A 8 Hz交替搅拌中心偏析最小,220 A 6 Hz 交替搅拌效果与其相差不大,这时搅拌效果最好,中心疏松等级低,参数较为合理。低于搅拌强度200 A 6 Hz 时(如160 A 6 Hz 交替搅拌,中心碳偏析接近1.20),中心碳偏析变大,分析认为这主要是由于搅拌强度太弱,末端电磁搅拌冶金效果没有发挥出来造成的。

经碳硫分析并结合低倍结果分析认为:250 mm×360 mm 断面,拉速1.1 m/min 下,末端电磁搅拌参数200 A 8 Hz 交替搅拌时,白亮带不明显,疏松较轻,中心碳偏析小,搅拌参数最为合理。

3 结论

1)通过此次末端电磁搅拌试验,证明在使用结晶器和末端电磁搅拌作用下,连铸坯中心偏析和中心疏松严重的主要原因是末端电磁搅拌参数不合理,电磁搅拌强度过于剧烈时,就会造成更加严重的中心正偏析和中心疏松,白亮带明显,中心偏析严重。

2)通过碳硫分析,证明从坯壳到中心,碳的偏析规律呈低-高-低-高的“N”形偏析,但在搅拌强度过于剧烈,造成更严重的正偏析,此时连铸坯1/4半径到铸坯中心处碳偏析极差也很大。

3)通过降低末端搅拌强度,找到试验钢种在250 mm×360 mm 断面时较为合理的搅拌参数为200 A 8 Hz,在该末搅参数下,白亮带负偏析带不明显,中心疏松等级最低,中心碳偏析低,能够发挥末端电磁搅拌的冶金效果。

4)根据凝固公式和连铸坯白亮带,大致计算末搅安装位置处试验钢种的凝固率和液芯厚度,这与蔡开科所讲合理末搅安装位置相差不大,末搅安装位置较为合理。