林业起重机工作臂起重仿真与优化

沈嵘枫 张小珍 林煜川 董涛 李成舟 李愚愚

摘 要:为解决林业起重机工作臂不适应林业资源作业环境的需求,研究一款新式直臂式林业起重机工作臂,建立相应变幅机构的数学模型并进行敏感度分析;运用ADAMS运动学仿真软件模拟6种工况,获取并分析相应曲线;优化变幅机构铰点,使油缸受力减小,实现结构优化。结果表明,优化后第一变幅油缸受力最大值从709 294 N降至263 494 N,减少幅度为63.9%,第二变幅油缸受力最大值从324 889 N降至102 865 N,减少幅度为68.3%。最终得出工作臂运动变化曲线与受力情况,可为林业起重机工作臂变幅机构设计、优化提供一定理论依据。

关键词:林业起重机;工作臂;变幅机构;模拟仿真;机构优化

中图分类号:S776.34 文献标识码:A 文章编号:1006-8023(2022)03-0070-07

Simulation and Optimization of Working Arm of Forestry Crane

SHEN Rongfeng1, ZHANG Xiaozhen2, LIN Yuchuan1, DONG Tong1, LI Chengzhou1, LI Yuyu1

(1.College of Transportation and Civil Engineering, Fujian Agriculture and Forestry University, Fuzhou 350002, China; 2.School of Traffic Engineering, Fuzhou Polytechnic, Fuzhou 350108, China)

Abstract:In order to solve the problem that the working arm of forestry crane cant meet the demand of forestry machinery in forestry production, the working arm of a new straight arm forestry crane was designed. The mathematical model of the corresponding luffing mechanism was established and its sensitivity was analyzed. ADAMS kinematics simulation software was used to simulate six working conditions, and the corresponding curves were obtained and analyzed. The hinge points of the luffing mechanism were optimized to reduce the force of the cylinder and optimize the structure. The results show that after optimization, the maximum force of the first luffing cylinder decreases from 709 294 n to 263 494 n, a decrease of 63.9%, and the maximum force of the second luffing cylinder decreases from 324 889 Nto 102 865 N, a decrease of 68.3%. Finally, the movement curve and force condition of the working arm were obtained, which can provide a theoretical basis for the design and optimization of the luffing mechanism of the forestry crane.

Keywords:Forestry crane; working arm; luffing mechanism; simulation; structural optimization

0 引言

林業既是一项重要的公益事业,又是一项重要的基础产业[1]。不仅承担着生产生态产品、维护生态安全的重要职责,而且承担着生产物质产品、保障林产品供给的重要使命,其产品不仅满足人们日常所需,对化工、材料、能源和冶金等重工业亦不可或缺[2]。林业转运和搬运工作是林业资源开发过程中的重要一环,21世纪以后,随着劳动力供给需求不断发生改变,人力资源成本逐年增长,而传统的林业资源开发方式多依靠人力,存在效率差、成本高等问题[3]。为降低劳动强度,提升生产效率,提高林业产业的机械化程度,林业起重机应运而生[4]。林业起重机是对采伐原木进行收集、分类、装卸和运输等一系列工作的一款专用随车起重机[5],其关键部件——工作臂因安装方式和使用方式与一般随车起重机十分类似,集成起升机构、运行机构、变幅机构和旋转机构,可实现林区集材与装运作业的机械化、自动化[6]。但林业起重机需在颠簸崎岖的山林中作业,且需抓取大小不一、长条形原木,传统工作臂的灵活性受到制约,工作效率不高,甚至因承载量过大和振动造成结构断裂,因此,需进一步设计工作臂变幅机构、优化臂架长度和角度,从而改变集材作业工作幅度[7],保证远距离内集材与装运,并实现快速运输和转移[8]。

在起重机工作臂研究上,王晓明等[9]基于矩阵分析法建立工作臂矢量运动方程,运用ADAMS对绿化修剪车的工作装置进行了运动学仿真。程迎松等[10]基于虚拟样机技术对锚网支护装置变幅机构进行仿真得出零部件运动变化曲线,为锚网支护装置变幅机构的设计、优化提供了一定理论依据。作为林业起重机的关键部件之一,工作臂连杆机构设计直接影响起重机的工作性能[11-12],减少变幅油缸受力、降低变幅油缸工作幅度、提高工作臂起重力矩和最大工作幅度是设计优化林业起重机工作臂的重点[13-14]。本研究首先根据林业起重机的结构建立实体模型和动力学模型,分析工作臂第一、第二变幅油缸受力,得出受力和第一、第二变幅油缸与内臂角度的关系;然后采用ADAMS动力学仿真软件,分析和验证第一、第二变幅油缸与内臂工况,得出变幅油缸受力、最大工作行程与不同工况的关系,提出变幅油缸优化;最后通过铰点位置调整角度,优化变幅油缸位置,得出最佳工作臂结构方案。本研究结果可为林业起重机工作臂变幅机构设计、优化提供一定理论依据。A726C7DC-F445-46F8-B03B-74453D2779ED

1 变幅机构的动力学模型建立

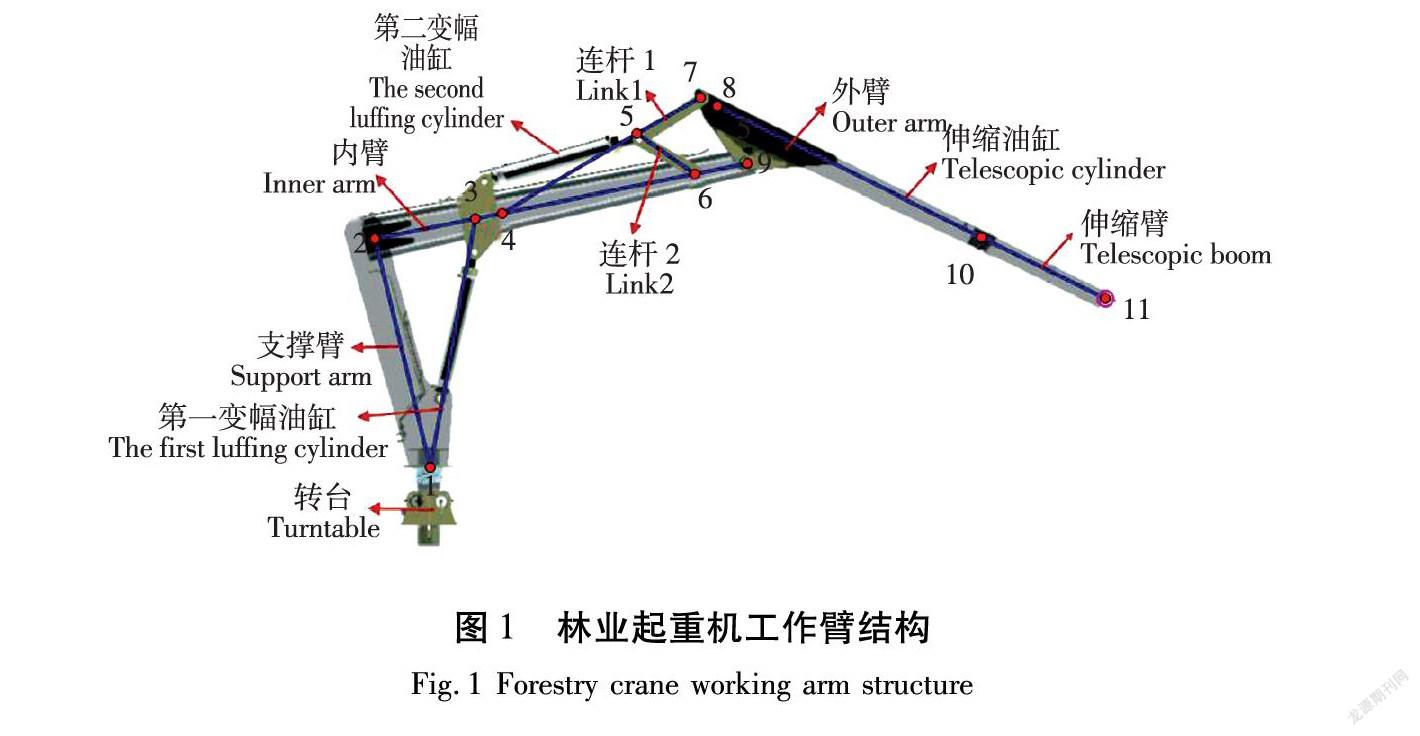

林业起重机集材与装运作业流程如下:工作臂升/降→抓具打开(取货)→工作臂升/降(货物位移)→回转到合适位置→工作臂升/降→抓具打开(卸货)→还原。本研究应用新式直臂式林业起重机的工作臂结构形式,建立林业直臂式起重机的工作臂及铰点位置,如图 1所示,其具体参数见表1。工作臂变幅机构是林业起重机的重要工作机构,其作用主要是改变集材作业工作幅度,实现远距离内集材与装运作业。通过改变吊钩(或抓斗)中心至工作臂回转中心轴线的水平距离,改变工作臂幅度,以适应不同工况条件下的集材与装运作业[15]。

根据新式直臂式林业起重机的工作臂及铰点位置,在仅考虑2个变幅油缸运动的情况下,建立简易数学模型如图2所示。

对原点取力矩,可得

FAC·R1=(G1lOG1+G2(lOG+lGG2cos(∠1+∠2))+

G3(lOG+lGJcos(∠1+∠2)))·cos∠1。 (1)

式中:FAC为连杆AC拉力;R1为G到O距离;lOG、lOG1、lOG2、lGJ、lGG2为连杆长度。

根据海伦公式(p为半周长)

S=p(p-a)(p-b)(p-c)。 (2)

式中:a、b、c为连杆长度。

可得,第一变幅油缸作用力臂

R1=2 p(p-lAO)(p-lOB)(p-lAB)lAB。(3)

式中:FAB为连杆AB拉力;lAO、lOB、lAB、lOG、lOG1、lOG2、lGJ、lGG2为分别是连杆长度。

第一变幅油缸推力

FAB=(G1lOG1+G2(lOG+lGG2cos(∠1+∠2))+G3(lOG+lGJcos(∠1+∠2)))·cos∠12 p(p-lAO)(p-lOB)(p-lAB)lAB 。(4)

式中:FAB、FHG为连杆AB、HG拉力;∠DHE、∠GHX为分别是各连杆夹角。

第二变幅油缸推力

FHD=FHGcos∠DHEsin∠DHEgsin∠GHX+cos∠GHX。 (5)

连杆GE拉力

FGE=(G2lHG2+G3lHJ)cos∠2R2

=(G2lHG2+G3lHJ)cos∠22p(p-lEH)(p-lEG)(p-lHG)lEG 。

(6)

2 林业起重机工作臂仿真与测试

利用Solidworks软件建立工作臂三维实体模型,导入零件几何模型应用ADAMS软件进行虚拟装配和运动学仿真,根据仿真结果优化模型可提供新的基于仿真的设计优化技术[16]。参数化建模为工作臂创建三维模型,虚拟样机模型自动生成新的数据和模型,通过运动学仿真可得到不同参数值下的虚拟样机性能,参数化分析有利于了解各设计变量对样机性能的影响[17]。

2.1 内臂与第一变幅油缸仿真分析

伸缩臂展开后固定不动,只允许变幅油缸工作,对第一变幅油缸伸缩运动进行分析。油缸伸缩运动带动内臂、外臂、伸缩臂一起绕着转台和支撑臂铰点运动,为使仿真模拟更加真实可靠,设置内臂与水平向右夹角为-15°、15°和-20°,分别模拟3种工况下的运动情况,如图3所示。

设置仿真时间30 s,第一变幅油缸的驱动值为step(time,0,0,10,100)+step(time,10,100,20,100)+step(time,20,100,30,-1 800),第二变幅油缸和伸缩油缸不设置驱动,限制运动角度范围为-15°~60°。对3种工况进行行程、受力仿真分析,如图4所示,由图4可知,最大工作行程均在10.1 m左右,最大起重量设置为1 010 kg,各油缸受力基本相同,最大受力為709 294 N。

2.2 外臂与第二变幅油缸仿真分析

在第一变幅油缸不同工作状态下,固定伸缩油缸,约束伸缩臂运动,对第二变幅油缸伸缩运动进行分析。设置内臂与水平向右夹角为-15°、0°和45°,分别模拟3种工况下的运动情况,如图5所示。

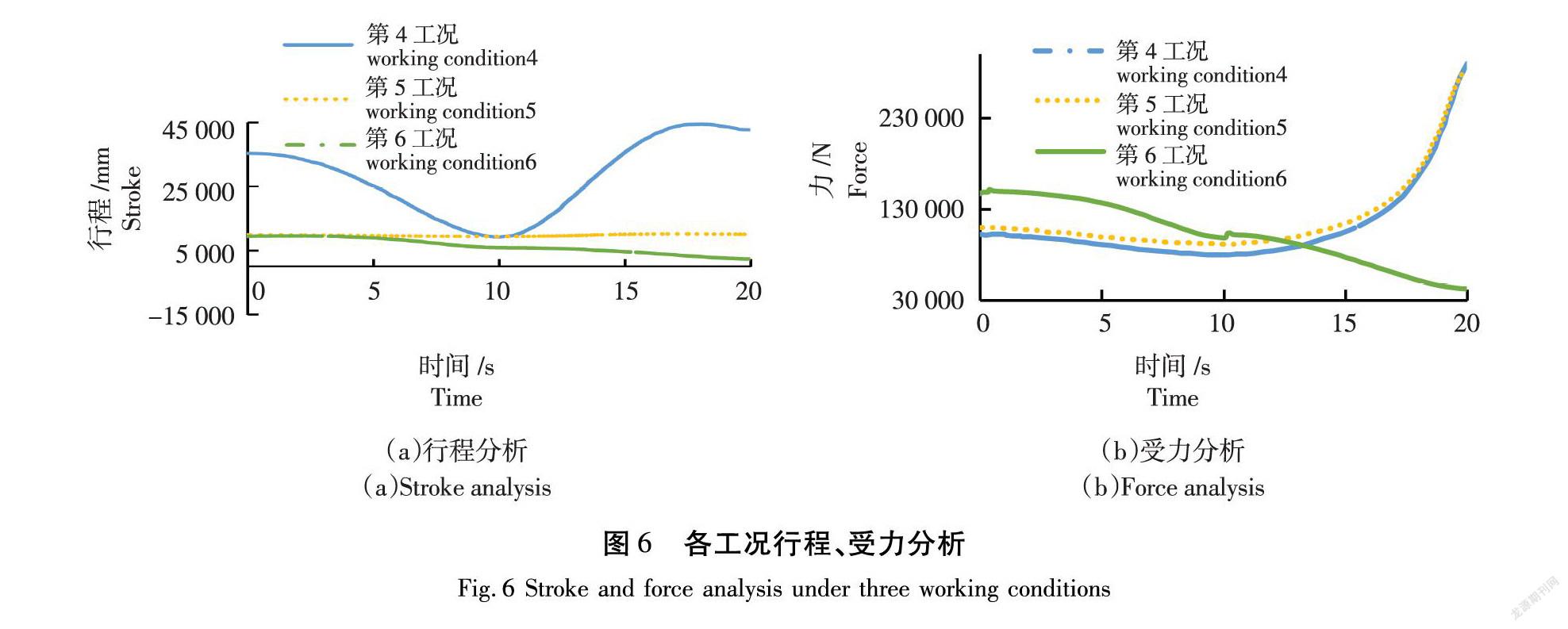

对3种工况进行行程、受力仿真分析,如图6所示。由图6可知,工况4、5伸缩臂末端最大工作行程为8 000 mm,工况6最大工作行程为35 000 mm。工况4、5油缸受力相似,逐步增大,而工况6油缸受力逐渐减小,第二变幅油缸受力最大值为324 889 N。

通过外臂和第一、第二变幅油缸伸缩分析可知,第一变幅油缸工作行程越大,受力越大,当工作行程最大时,其受力也最大。运动平行于地面时,第二变幅油缸受力最大,此时林业起重机工作臂工作范围最广、起升质量最轻。根据各工况油缸行程、受力分析,起升阻力同样最让其难以工作,需对变幅机构进行进一步优化设计。

3 变幅机构优化设计

3.1 变幅机构参数化建模

为降低第一变幅油缸最大工作行程时的受力和第二变幅油缸平行于地面时的受力,改变变幅油缸位置工况姿态,即改变工作臂各铰点位置布置方案,实现变幅油缸优化设计。另外,根据林业起重机整体结构的分析,其整体性能与铰链位置布局紧密相关,进行铰链点优化分析需要重新对参数点建立起重机参数模型,对起重机各铰接点编号。将A—H各铰接点做X、Y向坐标进行参数化命名、赋值,并指定赋值区域。在Ground上创建8个几何点,并按照先后顺序命名为POINT A—POINT H。几何点创建完成后,采用DV_01_XA—DV_16_YA共16个参数化变量替代A—H各铰接点做X、Y向坐标,建立参数化分析模型。

3.2 运动工况分析

林业起重机工作臂通过工作油缸伸缩运动驱动机器,在对应的模型中,新式直臂式林业起重机工作臂可通过起重机第一变幅油缸和第二变幅油缸随驱动屈伸值变化得到不同(x,y,z)、不同情境下各缸的受力情况。为了更全面研究不同工况、不同位置下油缸的受力情况,将分析3个阶段,在30 s内完成仿真,各阶段用时10 s:设定第一变幅油缸在本阶段收缩,回到变幅初始位置,第二变幅油缸在本阶段伸张,到达变幅最大极限位置;设定第一变幅油缸在本阶段锁定在变幅初始位置,第二变幅油缸在本阶段收缩,逐渐回到初始位置;设定第二变幅油缸在本阶段锁定在变幅初始位置,第二变幅油缸在本阶段伸张,逐渐到达变幅最大极限位置。A726C7DC-F445-46F8-B03B-74453D2779ED

3.3 变幅机构设计分析

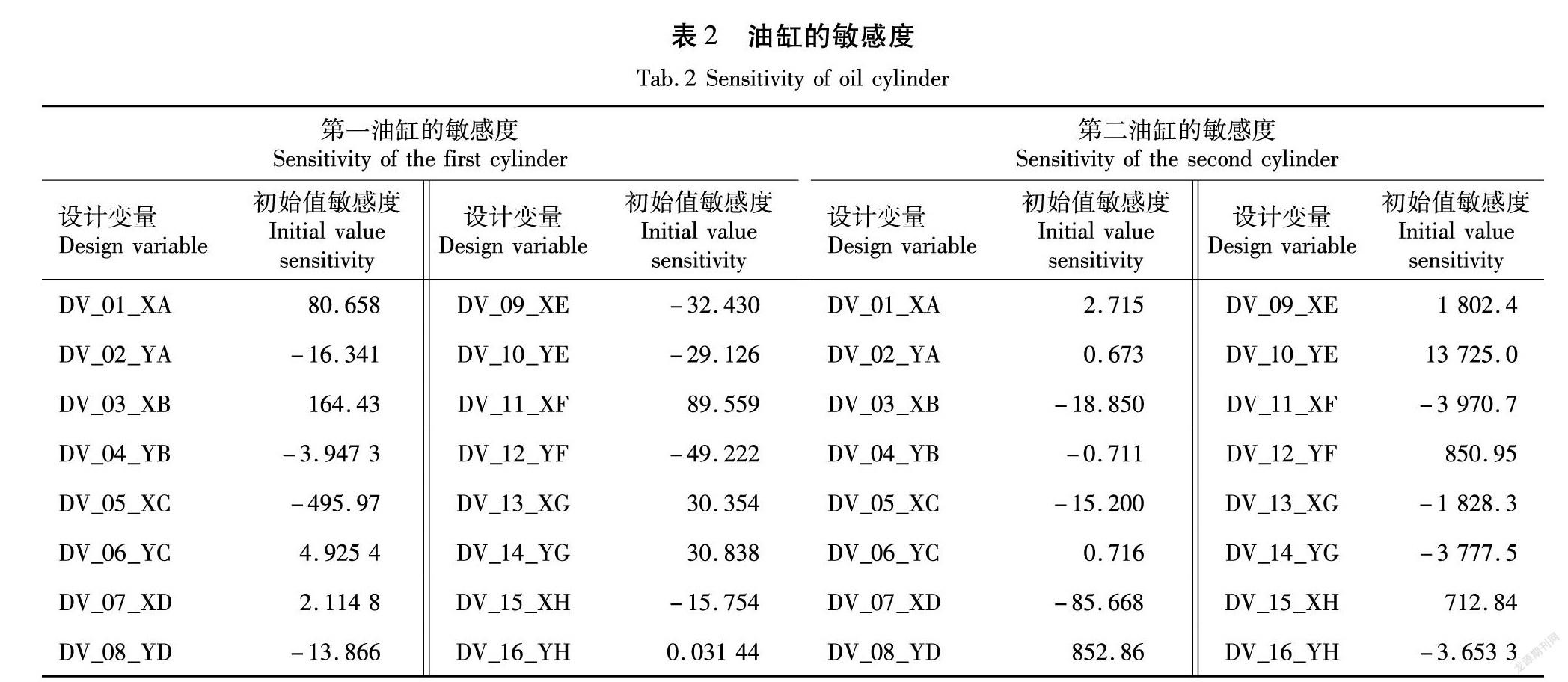

不同设计变量对林业起重机工作臂整体性能的影响区别较大,设计变量对整机性能的影响程度通过敏感度衡量。变幅机构设计过程中,每次仅能考虑DV_01_XA—DV_16_YA共16个变量中某一单一设计变量对整机性能的影响,分别对变量进行解析调查,油缸的敏感度结果见表2。

由表2可知,DV_01_XA、DV_03_XB、DV_05_XC和DV_11_XF对第一油缸受力影响比较明显,DV_10_YE、DV_11_XF、DV_13_XG和DV_14_YG对第二油缸受力影响比较明显。

3.4 铰接点敏感度优化分析

根据分析结果,以第一变幅油缸受力为目标,对DV_01_XA、DV_03_XB、DV_05_XC和DV_11_XF变量进行敏感度优化分析,结果见表3;以第二变幅油缸受力为目标,对DV_10_YE、DV_11_XF、DV_13_XG和DV_14_YG变量进行敏感度优化分析,结果见表4。

3.5 受力优化结果

优化后变幅油缸受力曲线如图7所示,其中JONT_3表示第一油缸随时间的响应情况, JONT_4表示第二油缸随时间的响应情况。优化后第一变幅油缸受力最大值从709 29 4N降至263 494 N,减少幅度为63.9%,第二变幅油缸受力最大值从324 889 N降至102 865 N,减少幅度为68.3%。

4 结论与讨论

本研究运用ADAMS软件,通过模型建立与仿真,较为清晰得出变幅机构的工况和受力,建立相应的铰点,以敏感度分析优化铰点位置,优化后第一变幅油缸受力最大值从709 294 N降至263 494 N,减少幅度为63.9%;第二变幅油缸受力最大值从324 889 N降至102 865 N,减少幅度为68.3%。机构的优化进一步完善了工作臂研发,最终得出工作臂运动变化曲线,可为林业起重机变幅机构的设计、优化提供一定理论依据。虚拟样机技术应用能够使生产设计部门降低对物理样机的依赖,对缩短工作臂设计周期、降低设计成本、提高集材与装运作业效率、节约林业生产成本具有重要意义,对于林区作业机械化应用也具有重要意义。

【参 考 文 献】

[1]沈国舫,李世东.我国生态保护和建设概念地位辨析与基本形势判断[J].中国工程科学,2015,17(8):103-109.

SHEN G F, LI S D. The analysis on concept, status and situation of ecological protection and construction in China[J]. Strategic Study of CAE, 2015, 17(8):103-109.

[2]安琦.机械工程专业概论课程的教学实践与思考[J].化工高等教育, 2017, 34(3): 75-81.

AN Q. Practice and discussion of the teaching method for the course of gene introduction of mechanical engineering[J]. Higher Education in Chemical Engineering, 2017, 34(3):75-81.

[3]刘晋浩,王丹.谈国内外人工林抚育机械的现状及发展趋势[J].森林工程,2006,22(3):12-14.

LIU J H, WANG D. The actuality and development trend of plantation tending machines at home and abroad[J]. Forest Engineering, 2006, 22(3): 12-14.

[4]張航,郭冰峰,李雯静,等.定制采伐机数据处理系统设计与实现[J].科学技术创新,2021(8):105-109.

ZHANG H, GUO B F, LI W J, et al. Design and implementation of cut-to-length harvester data processing system[J]. Scientific and Technological Innovation, 2021(8): 105-109.

[5]李晓晓,王茂安,杨涛,等.手持式竹林采伐机设计[J].成都大学学报(自然科学版),2020,39(2):199-203.

LI X X, WANG M A, YANG T, et al. Design of handheld bamboo forest harvester[J]. Journal of Chengdu University (Natural Science Edition), 2020, 39(2): 199-203.

[6]谢都.人工林抚育采伐作业虚拟仿真实验研究[D].北京:北京林业大学,2020.

XIE D. Research on virtual simulation experiment of plantation thinning and harvesting[D]. Beijing: Beijing Forestry University, 2020.

[7]李鹏鹏,刘晋浩.采伐头进料辊的机构分析与运动对称性优化[J].林业机械与木工设备,2019,47(6):19-22,26.

LI P P, LIU J H. Structural analysis and motion symmetry optimization of harvesting head feed rollers[J]. Forestry Machinery & Woodworking Equipment, 2019, 47(6): 19-22, 26.A726C7DC-F445-46F8-B03B-74453D2779ED

[8]李自贵,马俊,晋民杰,等.基于ADAMS的折臂式随车起重机工作机构优化设计[J].机械设计,2015,32(8):36-40.

LI Z G, MA J, JIN M J, et al. Optimal design of working mechanism in the articulating boom crane based on ADAMS[J]. Journal of Machine Design, 2015, 32(8): 36-40.

[9]王晓明,沈勇,李晓枫.装载机任意位置卸料能力的校核方法研究[J].工程机械,2020,51(9):51-56,8.

WANG X M, SHEN Y, LI X F. Checking method research of unloading capacity at any position for loaders[J]. Construction Machinery and Equipment, 2020, 51(9): 51-56, 8.

[10]程迎松,张鹏,陈清华.锚网支护装置变幅机构运动学分析及仿真[J].煤矿机械,2020,41(10):175-178.

CHENG Y S, ZHANG P, CHEN Q H. Kinematics analysis and simulation of luffing mechanism of bolt-mesh support device[J]. Coal Mine Machinery, 2020, 41(10): 175-178.

[11]沈嶸枫,刘晋浩,王典,等.联合采伐机工作臂运动轨迹及液压缸行程研究[J].北京林业大学学报,2010,32(2):157-160.

SHEN R F, LIU J H, WANG D, et al. Stroke length of hydraulic cylinder and moving trail of harvester boom[J]. Journal of Beijing Forestry University, 2010, 32(2): 157-160.

[12]沈嵘枫,张小珍.采伐机工作臂油缸的设计及其运动分析[J].福建农林大学学报(自然科学版),2017,46(1):115-120.

SHEN R F, ZHANG X Z. Design and dynamical simulation of the harvester boom cylinder[J]. Journal of Fujian Agriculture and Forestry University (Natural Science Edition), 2017, 46(1): 115-120.

[13]HERA P L, MORALES D O, MENDOZA-TREJO O. A study case of Dynamic Motion Primitives as a motion planning method to Automate the work of forestry cranes[J]. Computers and Electronics in Agriculture, 2021, 183: 106037.

[14]刘大庆,李伟,邱群先.基于虚拟样机技术的某型摆臂机构研究[J].计算机仿真,2021,38(1):295-300,311.

LIU D Q, LI W, QIU Q X. Research on a swing arm mechanism based on virtual prototyping technology[J]. Computer Simulation, 2021, 38(1): 295-300, 311.

[15]HYYTI H, LEHTOLA V V, VISALA A. Forestry crane posture estimation with a two-dimensional laser scanner[J]. Journal of Field Robotics, 2018, 35(7): 1025-1049.

[16]李向良.基于ADMAS和Workbench的高空作业臂性能仿真分析[J].河北工程大学学报(自然科学版),2017,34(4):99-102,108.

LI X L. Performance simulation analysis of high altitude operation arm based on ADMAS and Workbench[J]. Journal of Hebei University of Engineering (Natural Science Edition), 2017, 34(4): 99-102, 108.

[17]KARCZEWSKI A M, DINGLE A M, POORE S O. The need to work arm in arm: calling for collaboration in delivering neuroprosthetic limb replacements [J]. Frontiers in Neurorobotics, 2021, 300-310.A726C7DC-F445-46F8-B03B-74453D2779ED