关于环锭纺加捻卷绕机构可否分离的探讨

秋黎凤,倪 远

(1.陕西纺织器材研究所有限责任公司,陕西 咸阳 712000;2.纺之远(上海)纺织工作室,上海 200063)

0 引言

环锭纺带卷装回转加捻卷绕和钢领钢丝圈摩擦副的工艺技术特征,制约了环锭纺纱速度的提高[1]。从20世纪初开始,业内外不断有人提出将环锭纺加捻卷绕功能分离的设想,特别是随着新型自由端纺纱技术的迅猛发展,包括转杯纺和喷气涡流纺技术的显著进步和产业应用成熟,研究人员解除环锭纺产能束缚的想法更趋迫切,时有相关的探讨和技术方案被提出,更有一些环锭纺加捻卷绕分离构思与样机实现突破的信息透露到业界[2]。那么,环锭纺加捻卷绕功能结构能否实现分离的突破呢?探寻这一课题的答案,可以从环锭纺加捻卷绕驱动的分离和加捻卷绕功能结构的分离2方面进行。

1 环锭纺加捻卷绕驱动的分离

环锭纺主要是由高速旋转的锭子通过纱线拖动钢丝圈,实现加捻卷绕驱动的一体化:钢丝圈带动纱条气圈回转完成加捻,通过锭子与钢丝圈的速度差完成纱条的卷绕,其结构精简、构思巧妙、功能完善。而钢丝圈与钢领相对线速度存在的极限制约了环锭纺速度的提升,降低这一相对线速度的极限制约或消除钢领、钢丝圈运动副就成为数代纺纱人努力的方向。

1.1 回转钢领加捻卷绕

环锭纺的加捻效率是由钢丝圈回转速度决定的。目前,纺纱锭子转速超过20 kr/min时,主流应用的钢领、钢丝圈相对线速度为40 m/s~45 m/s,若设计回转钢领的转速为15 kr/min~20 kr/min,则保持相同的钢领、钢丝圈相对线速度,就可使钢丝圈绝对转速提升到35 kr/min~40 kr/min,即提升加捻速度达75%~100%,理论上纺纱产能相应提升75%~100%。通过增加钢领回转功能提升钢丝圈绝对线速度这一技术路径,从20世纪80年代前就开始有人研究,已经出现的回转钢领设计方案包括机械轴承式自由旋转、龙带驱动、压缩空气驱动、电磁驱动、磁悬浮轴承式电磁驱动和超导磁悬浮轴承式电磁驱动等多种形式。该技术相关的专利信息叙述如下。

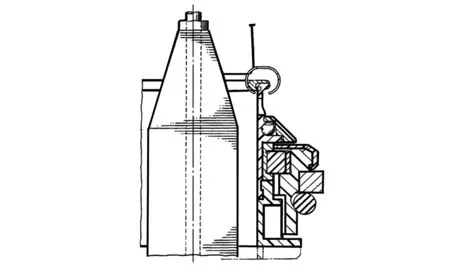

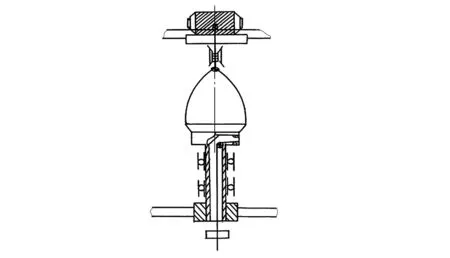

1.1.1图1为发明专利CN 1186130 A中公开的一种自由旋转回转钢领技术方案,专利名称为旋转纺纱钢领结构[3]。

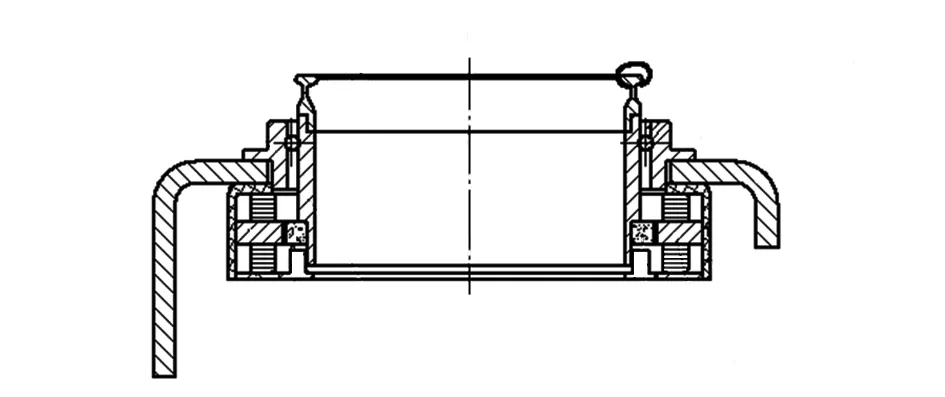

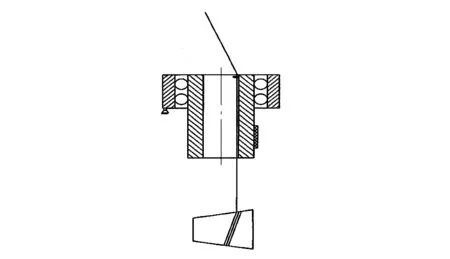

1.1.2图2 为发明专利CN 108301078 A中公开的一种电磁驱动旋转回转钢领技术方案,专利名称

图1 自由旋转回转钢领结构示意

图2 电磁驱动回转钢领结构示意

为内外均为球形滚道支承的可驱动旋转钢领组件[4]。

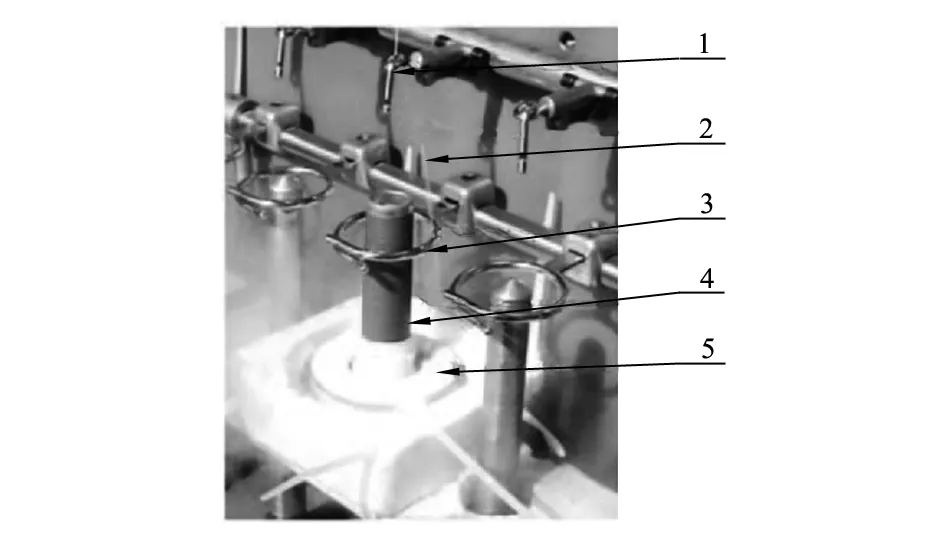

1.1.3图3为发明专利CN 111979619 A中公开的一种压缩空气驱动旋转回转钢领的技术方案,专利名称为一种细纱机分体式旋转钢领总成[5]。

带有钢丝圈的回转钢领,是在降低或保持钢领、钢丝圈相对运动的线速度,通过钢领主动或随动来提升钢丝圈的绝对线速度,从而实现环锭纺纱的提速增效。这些技术方案依然是通过卷绕段拖动钢丝圈实现,其加捻卷绕的驱动实际处于半分离状态。随着驱动控制和支承技术的进步与性价比提升,从目前的技术经济状况看,较为接近技术应用的可能是特殊轴承式电磁驱动回转钢领、磁悬浮或半磁悬浮电磁驱动回转钢领;近年来一些实质性的探索正在进行,但在现有条件下是否具备产业化应用的性价比,尚有若干技术与经济问题需要解决。

1.2 回转导纱器无钢丝圈加捻卷绕

回转导纱器无钢丝圈加捻卷绕是去除钢领、钢丝圈,改为在空心电机转子上设置导纱器的技术方案,由单锭式滚珠轴承或超导磁悬浮轴承支承电磁驱动回转导纱器,替代钢领、钢丝圈加捻,卷绕则由锭子与导纱器的速度差完成,实现加捻卷绕驱动的完全分离。回转导纱器的转速一般由纺纱张力检测反馈系统精确控制,确保卷绕速度等于前罗拉纱条输出速度。与回转钢领方案相比,优势是完全弃用了钢领、钢丝圈,消除钢领、钢丝圈高速运动摩擦副;劣势是回转导纱器转速高,驱动功率大,且需要增加纺纱张力检测反馈控制系统。

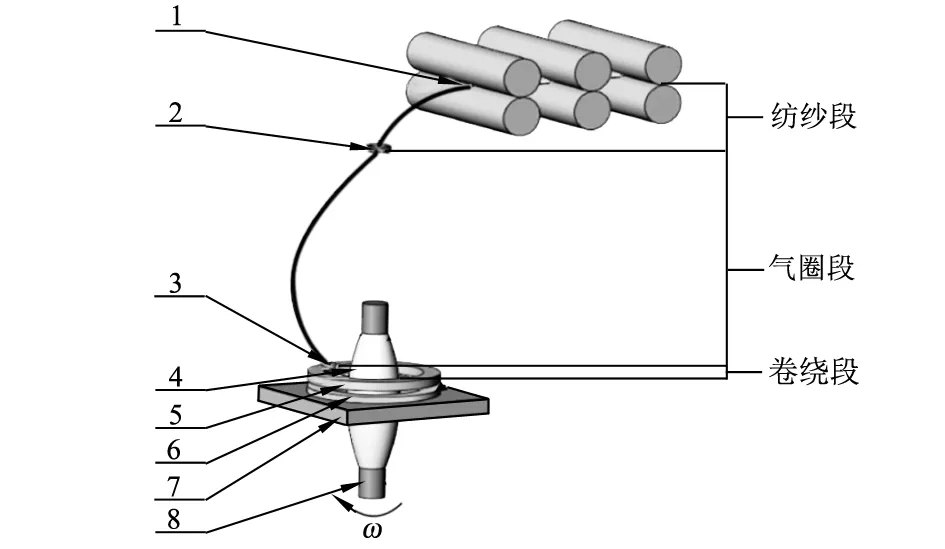

图4、图5是2014年国外超导磁悬浮回转导纱器环锭纺纱试验示意,图6是2021年国内网络信息公开的纺纱张力检测反馈式电磁导纱器(无钢领、钢丝圈)环锭纺纱试验示意。

1—导纱钩;2—纱条;3—气圈环;4—筒管;5—超导磁悬浮轴承。图4 国外超导磁悬浮钢领环锭纺纱试验示意1

1—牵伸系统;2—导纱钩;3—导纱器;4—管纱;5—磁悬浮;6—超导体;7—钢领板;8—锭子。图5 国外超导磁悬浮钢领环锭纺纱试验示意2

相比传统的钢领、钢丝圈纺纱方案,上述回转钢领和回转导纱器方案均存在投资成本高、驱动功耗大的弊端。特别是超导磁悬浮轴承式回转钢领,目前无法达到产业化应用的预期。

加捻驱动与卷绕驱动分离在纺纱原理上是可行的,一些实践也得以证实,但此方案仅仅将加捻驱动与卷绕驱动分离,未能真正将加捻卷绕功能结构分离,仍然是带卷装的加捻卷绕纺纱方案,且依然存在高速大直径回转气圈。因此,它一方面存在着系统成本、大直径轴承寿命和能耗等若干技术与经济难题,另一方面加捻速度和产能的突破还受制于与纺纱张力密切相关的纺纱断头率。

图6 纺纱张力检测反馈式电磁导纱器纺纱试验示例

2 加捻卷绕功能结构分离

2.1 假捻纺纱结构

基于对高速高产的追求,数十年来陆续有研发环锭纺加捻卷绕功能结构分离的方案被提出并申请专利,其功能结构实际上是无真捻的假捻,无法纺出具有真捻的纱线。

图7~图9是21世纪以来国内研究者申请的3项假捻纺纱结构,因其设计愿望偏离纺纱加捻卷绕机理,因而不具备应用价值[6-8]。

图7 CN 1528962 A 专利公开的假捻结构示意

图8 CN 1844522 A 专利公开的假捻结构示意

图9 CN 209941177 U专利公开的假捻结构示意

从以上案例的表象看,确实实现了卷绕部分脱离加捻部分的不带卷装运行,设计的加捻卷绕结构很简洁。但不难看出,其均为不带卷装的非自由端加捻,是无实际捻度的纯假捻机构,无论是图7的上部卷绕型式还是图8、图9的下部卷绕型式,都不具有纺纱真捻加捻效应,也跳不出“假捻”的简单定义,即纱条两端点均被握持(见图10)。

图10 非自由端假捻原理示意

2.2 自由端纺纱

行业内外存在将环锭纺加捻卷绕分离的构想尚可理解,但有甚者声称20世纪60年代已经攻克“细纱和络筒二机合一”的世界性难题,并在近年又有突破“为环锭纺纱技术和装备的发展找到了新方向,研发出了国之重器——新一代细纱机”。

判断此类信息需要先理清楚“环锭纺”的概念,即卷装环绕锭子的加捻卷绕纺纱技术的实质。如果实现了卷装或卷绕与加捻分离的加捻(真捻而非假捻)纺纱技术,则事实上就是自由端纺纱技术,而非已有的自由端纺纱技术,就是新发展出来的自由端纺纱技术。

那么,新发展的自由端纺纱技术能在近阶段成功实现吗?答案是有可能,但非常困难。

除了纱体结构的差异,自由端纺纱技术有着远超非自由端纺纱的加捻能力和产能潜力,因而推广现有自由端纺纱应用和研发新自由端纺纱技术,是纺纱领域一个重要的发展方向。

在已知的新型纺纱技术中,鲜有不带卷装加捻的非自由端、又不属于自由端的纺纱技术。在非自由端纺纱技术中,曾经有过一定产业应用的自捻纺纱技术,是一种特殊的、有别于环锭纺的、不带卷装加捻的非自由端纺纱技术,其片段交替的正反向加捻,将整体假捻转变为局部真捻。另外可能用于产业应用的离心纺纱技术,虽然没有钢领、钢丝圈加捻,但有着跟环锭纺类似的带卷装纺纱特征,只是卷装位于离心罐内壁,形成空心卷装,去除钢领、钢丝圈,有可能大幅提升加捻和产能极限。

3 结语

在纺纱技术领域中,加捻方式是决定纺纱生产能效和能力的第一要素,所以尽管牵伸工艺对纱线品质是决定性要素,纺纱工艺技术和装备的类型一般还是以加捻方式来命名,如环锭纺、转杯纺、喷气涡流纺等。同时纺纱生产的绝大部分能耗等运行成本,也都是消耗在加捻卷绕工艺结构方面。

工业革命早期就诞生的环锭纺纱技术,经过一百多年的发展,进步良多,但是论单锭产能,目前仅为最新自由端纺纱技术的数十分之一,加之纺纱流程冗长,遂在诸多方面丧失竞争优势。产业对于提升环锭纺产能的厚望相当迫切,但一直未能找到突破口。实质性提升环锭纺产能的方向,还是要在带卷装加捻的基础上,从解除钢领、钢丝圈和气圈的制约因素着手,创造新时代环锭纺纱技术的新发展、新未来。