生物质炭复合团块在高炉中的反应行为

张壮壮,王 强,唐惠庆,薛庆国

北京科技大学钢铁冶金新技术国家重点实验室,北京 100083

钢铁生产是制造业中的能源消耗和CO2排放大户,2019 年,钢铁工业排放的CO2量占全球总排放量的9%[1].由于全球气候变暖,钢铁行业日益面临着减少CO2排放的压力[2-4].在将来很长的一段时期内,传统的高炉和转炉生产流程仍是世界各地生产钢铁的主要方式.2019 年,中国的粗钢产量约为9.96 亿吨,生铁产量约8.09亿吨,其中高炉/转炉流程的产量占约占 80%[5].因为高炉/转炉流程中的大部分CO2都是高炉炼铁过程产生[6],所以高炉炼铁的节能减排是实现钢铁生产减少CO2排放的关键.

生物质/生物质炭是一种可再生能源,因此,研究者普遍认为在高炉炼铁系统中利用生物质/生物质炭部分或完全替代煤和焦炭是减少高炉CO2排放方面的有效途径.生物质/生物质炭在高炉炼铁系统中的应用已经在几个环节进行了研究和实践,包括炼焦[7-8]、烧结[9-10]和高炉风口喷吹[11-13]等.在高炉含铁炉料中配加含碳复合团块是近年来发展起来的一种利用非焦煤代替焦炭的技术[14-18].目前,对以煤为原料的高炉用含碳复合团块已经进行了广泛和深入的研究.该类复合团块已经实现工业化应用[19].高炉加装含碳复合团块技术为在高炉中使用生物质/生物质炭提供了一种新途径,但是对以生物质/生物质炭为原料复合团块的研究很少.Ueda等[20]考察了生物质炭粒度和生物质炭CO2气化性能对生物质炭复合团块在模拟高炉条件的反应行为影响.但其研究没有考虑到实际高炉中高压气氛的作用.Mousa等[21]进行了在高炉中加装生物质复合团块的工业化实验.研究结果表明,当每吨铁水的生物质(干锯末)使用量为64 kg时,每吨铁水CO2排放量可以减少33~40 kg.但其研究没有对复合团块的作用机理进行深入的分析.在高炉内使用生物质/生物质炭复合团块时,团块的反应行为可以改变烧结矿的还原和焦炭的气化,对高炉的CO2减排效果有直接的影响,因此有必要对其进行深入和系统的研究.

本研究采用氧化铁和生物炭细粉制备了生物质炭复合团块.对高炉环境下复合团块的反应行为进行建模,并通过等温动力学实验确定了模型参数并对模型进行验证.随后,结合模型模拟和实验,对模拟高炉条件下和实际高炉条件下生物质炭复合团块反应行为进行了分析.

1 实验内容

1.1 生物质炭复合团块的制备

本研究采用冷压成型和热处理的方式制备生物质炭复合团块[22].制备生物质炭复合团块样品的原料为生物质炭、氧化铁粉和二氧化硅粉.二氧化硅粉作为添加剂.氧化铁粉和二氧化硅粉购自中国化学药品公司(上海),氧化铁粉和二氧化硅粉的平均粒度分别为 1.67和2.50 μm.废枣木制成的生物质炭由本地的园艺公司提供.首先将生物质炭用球磨机磨细,然后在1173 K以下进一步除挥发分.球磨后的生物质炭粉的平均粒度为50 μm,其工业分析如表1所示.根据前期研究结果[23]和预实验结果,确定团块的制备工艺如下.首先,将氧化铁粉,二氧化硅和生物质炭按质量比81∶4∶15充分混合,并加入混合物质量的10%的蒸馏水和2%的纤维素粘结剂.然后,用模具在15 MPa的压力下,将混合料冷压成型.最后,压好的生团块在423 K下干燥后进一步进行热处理硬化.热处理硬化是在N2气氛下进行的,升温制度是从室温以10 K·min-1升温到1073 K并保温10 min,随后自然冷却到室温.制备好的的生物质炭复合团块呈圆柱形,其直径和高度均为15 mm,其质量约为5.50 g.

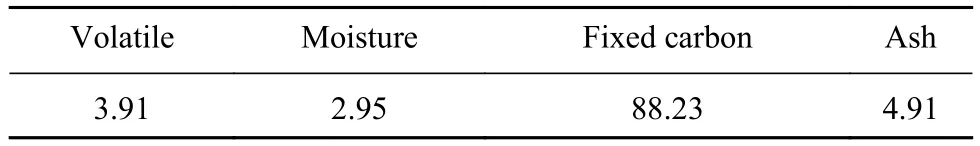

表1 制备用生物炭工业分析(质量分数)Table 1 Proximate analysis of the prepared biochar fines %

1.2 生物质炭复合团块反应实验

1.2.1 实验装置

实验所用装置已在参考文献[24]中详细描述.该装置包括供气系统、精度±0.001 g的电子秤、数据采集系统和控温精度为±2 K的高温炉,高温炉采用硅钼棒加热,其反应管(直径:55 mm)内恒温区长度约为50 mm.实验用样品篮由耐热合金(Fe-Cr-Al)丝制成.

1.2.2 模拟高炉环境实验

实验是在如图1中所示的模拟高炉条件下进行的.该图中的气体成分-温度曲线是根据文献[25]设计的.在每次测试中,将高温炉从室温加热,并装入两个团块样品.在达到预定时间之后,取出样品,并使用N2进行快速冷却.进入反应管气流总量为 3000 cm3·min-1(标准温度和压力(STP)).

图1 模拟高炉条件下气体成分和温度变化曲线Fig.1 Simulated blast furnace (BF) gas composition and temperature profiles

1.2.3 等温动力学实验

根据图1设计三个实验方案,如表2所示.在测试中,将炉子在N2气氛下加热至反应温度,直到温度稳定.单个样品装入样品篮中.样品先在反应管的上部在773 K下预热约5 min,然后将其下降至恒温区,同时将N2切换为N2-CO-CO2混合气体,总气体流量为 3000 cm3·min-1(STP).样品的质量损失由电子天平测量,并由计算机每2 s记录一次.30 min后,将N2-CO-CO2混合气体切换回N2,将样品从恒温区中取出后,在N2气氛下冷却.预实验表明,热处理硬化后团块中的挥发分和有机粘结剂已经被彻底去除,因此样品在t时刻的失重分数由式(1)得到.

表2 等温团块动力学实验方案Table 2 Scenarios for isothermal biochar composite briquette ( BCB)kinetic tests

式中:m是团块在t时刻的质量(g);m0,mO,0,mC,0分别是团块的初始质量、氧化铁中氧质量、生物质炭中碳质量(g);mO,0,和mC,0根据团块的初始成分计算.

1.3 分析与表征

原始样品和反应后样品使用以下技术手段进行分析和表征.用MJDW-10型万能试验机(中国MAIJIE公司)测定团块的冷抗碎强度.其中夹具的加载速度设定为2.0 mm·min-1.团块突然失效的载荷值为强度值,团块的抗碎强度为两次测量的平均值.用CS-2800型红外碳硫分析仪(中国NCS公司)测量团块碳的质量分数(WC).通过滴定法(氯化铁法)测量团块中全铁的质量分数(TFe),金属铁的质量分数(WFe)和Fe2+离子的质量分数(WFe2+).样品还原度和炭转化率分别由式(2)和式(3)计算.用Quanta-250型扫描电子显微镜(SEM,美国FEI公司)观察样品截面上的微观形貌.用M21X型X-射线衍射仪(XRD,日本MAC公司)进行物相分析.

2 复合团块反应模型

在高炉内,当团块与烧结矿和焦炭一起下行时,团块在被加热的同时,团块不仅要进行自还原反应,还要与高炉煤气进行反应.为了符合高炉内的这些独特条件,本文对含碳团块的反应模型[26]进行了修改.团块反应模型如下.所制备的团块样品的高度和直径相同,因此可以认为团块形状简化为d=0.015 m的球形.模型的基本原理如图2所示.本模型考虑了团块内气相组分质量守恒、团块内固体组分质量守恒以及团块与高炉煤气之间传质.模型中气体为理想气体,组分包括CO,CO2和N2.固相组分包括 Fe2O3,Fe3O4,FeO,Fe,C和脉石.模型假设包括:(1)反应中团块体积及其孔隙率保持不变;(2)不考虑团块内对流传质;(3)只涉及表3中列出的反应.

图2 反应模型Fig.2 Model concept

表3 模型中涉及的反应Table 3 Reactions involved in the model

由团块内气相组分质量守恒可以得到气相组分的控制方程.如式(4)和(5)所示.

考虑到团块与高炉煤气之间传质,式(4)和(5)的边界条件为式(6)~(8).

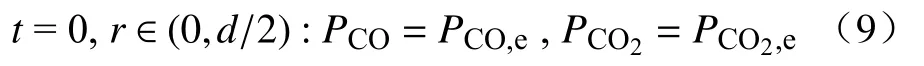

式(4)和(5)的初始条件是式(9).

由团块内固相组分质量守恒可以得到固相组分控制方程,如式(10)所示.

式中:j为Fe2O3,Fe3O4,FeO,Fe,和C;SFe2O3=3MFe2O3(−R1);SFe3O4=MFe3O4(2R1−R2);SFeO=MFeO(3R2−R3);SFe=MFeR3;SC=−MCR4.

式(4)的初始条件是式(11).

对式(4)和(5)进行空间和时间离散(径向网格数N为7,时间步长为0.001 s).采用显式迭代方式求解.对式(10)采用显式时间积分方式求解.求解过程中,式(4),(5)和(10)同时求解.

3 结果与讨论

3.1 生物质炭复合团块的性质

图3是所制备的样品的XRD图谱.团块主要物相为Fe3O4、FeO和SiO2.化学分析结果表明,样品含 11.10% C,26.18% Fe2+,0.77% Fe (均为质量分数),且其全铁质量分数为61.04%.结合化学分析和XRD分析,对团块的物相组成进行计算,结果如表4所示.图4为复合团块截面上的微观结构.经过热处理硬化后,氧化铁颗粒在团块中呈现出致密质地(图4(a));生物炭颗粒保持其管束结构,并紧密固定在氧化铁的基质中(图4(b)).图5为在模拟高炉条件下,部分反应后团块的冷抗碎强度的变化.可以看出,团块抗碎强度均超过1500 N,表明所制备的生物质炭复合团块满足高炉原料的强度要求[31].

图4 团块样品的 SEM 图像.(a)烧结氧化铁基体; (b)生物质炭颗粒的微观形貌Fig.4 SEM images of the BCB sample: (a) sintered iron-oxide texture;(b) microstructure of biochar particles

图5 模拟高炉条件下部分反应后复合团块冷抗碎强度的变化Fig.5 Change of the BCB cold crushing strength after partial reaction under simulated BF conditions

表4 生物质炭复合团块的矿物组成 (质量分数)Table 4 Mineralogical composition of BCB %

3.2 模型验证

用表2中的实验条件对复合团块模型进行验证.在模拟每种实验方案下的生物质炭复合团块反应行为时,由表2和进入反应管的总气体流量确定模型的边界条件.由于氧化铁颗粒的烧结,表3中反应(1)~(3)的反应速率中的ags难于确定,因此,本文采用了试错法.用于确定ags值的数据点如图6所示.在每种实验方案下,数据点以40 s的时间步长进行选择.ags的取值为1000、1250、1500、1750和2000 m2·m-3.模型中,时刻t的团块质量损失分数由式(12)计算.

图6 用于确定ags的数据点Fig.6 Selected data points for determining ags

对每个ags值,模型预测值和实验测量值之间的一致性通过均方误差(MSE)进行评估,MSE表示为式(13).结果表明,在ags=1000 m2·m-3下,最小均方差为 0.0053,在ags=1250 m2·m-3下为 0.0037,在ags=1500 m2·m-3下为 0.0032,在ags=1750 m2·m-3下为 0.0031,在ags=2000 m2·m-3时为 0.0034.因此可以认为ags=1750 m2·m-3是最合适的.

式中:vsim为模拟值;vexp为 实验值;NP为图6中比较数据点总数.

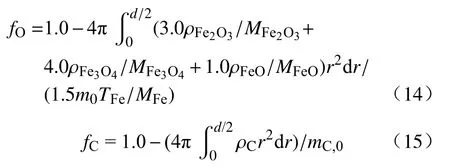

实验和模型预测的质量损失曲线绘制在图7中.在方案Ⅰ下,平均绝对误差为0.03,在方案Ⅱ下为0.04,在方案Ⅲ下为0.04.对所有实验方案下模型预测和实验测量的团块最终参数(氧化铁还原度和生物炭转化率)进行比较,结果如表5所示.在表5 中,由式(14)和(15)分别计算团块还原度和团块生物质炭转化率.

表5 不同的实验方案下团块的反应参数和实验测量值及模型预测值Table 5 Measured and model-predicted parameters of the BCB reduced under different scenarios

图7 不同实验方案下实验和模型预测的质量损失曲线对比Fig.7 Measured and model-predicted mass-loss curves under different scenarios

图8是原始团块和反应后团块的照片.可以看出,在方案Ⅰ下,反应后团块体积没有明显变化;但在方案Ⅱ和Ⅲ下反应后团块体积有明显收缩.另外,团块的孔隙率在反应中也会发生变化.基于这些因素,图7和表5的结果表明所建立的模型是可靠的.

图8 生物质炭复合团块样品的图像.(a) 原始图像; (b) 在方案Ⅰ下反应后图像;(c) 在方案Ⅱ下反应后图像; (d) 在方案Ⅲ下反应后图像Fig.8 Images of the BCB sample: (a) original; (b) after reaction under scenario Ⅰ; (c) after reaction under scenario Ⅱ; (d) after reaction under Scenario Ⅲ

3.3 模拟高炉条件下生物质炭复合团块反应行为

图9(a)和(b)为利用模型对模拟高炉条件下的生物质炭复合团块反应行为的模拟结果.在模拟高炉条件下,环境压力为 1.01×105Pa.图9(a)为团块中氧化铁还原度随时间的变化,图9(b)为团块中生物质炭转化率随时间的变化.在初始阶段,团块中的氧化铁还原度和生物质炭气化都很缓慢.在 60 min(873 K)至 120 min(1273 K)的期间,氧化铁的还原和生物质炭气化均快速进行.氧化铁的还原在约120 min(1273 K)完成,而生物质炭的气化在约140 min(1323 K)完成.

图9 模拟高炉条件下生物质炭复合团块还原行为.(a)还原分数随时间的变化; (b)生物炭转化率随时间的变化Fig.9 BCB reduction behavior under simulated BF conditions: (a)change in reduction fraction with time; (b) change in biochar conversion with time

图10和11分别为在模拟高炉条件下复合团块的XRD图谱和SEM图像.利用模拟结果对高炉条件下团块微观结构演变进行解释.开始时,由于团块中的反应缓慢,与原始样相比,团块的微观结构变化不大(例如,比较图3 和图10(a),图4(a)和图11(a)可知,两者的物相组成和微观结构基本相同).在60~120 min期间,由于复合团块中氧化铁还原和生物质炭气化的快速进行.因此,在90 min时,团块主要相为FeO,并有少量的铁橄榄石(2FeO·SiO2)生成(图10(b));团块的质地变得致密,但生物质炭颗粒仍保持其管束结构(图11(b)).在1173 K下,FeO变得活泼,可以与SiO2反应形成低熔点化合物[32].低熔点铁橄榄石的形成使渣相填充团块孔隙,团块变得致密化,有利于提高团块在高温下的抗粉化能力.120 min后,团块中的反应基本完成.团块中的主要相是金属铁(图10(c)).新生成的金属铁粒开始在渣相基质中聚合并形成金属铁网络结构(图11(c)).团块的强度得到进一步提高.

图10 不同时间下生物质炭复合团块的XRD谱.(a) 60 min; (b) 90 min;(c) 120 minFig.10 XRD patterns of BCB at different times: (a) 60 min; (b) 90 min;(c) 120 min

图11 不同时间生物质炭复合团块的扫描电镜图像.(a) 60 min; (b)90 min; (c) 120 minFig.11 SEM images of BCB at different times: (a) 60 min; (b) 90 min;(c) 120 min

3.4 实际高炉的复合团块反应行为

在实际高炉(高炉有效体积为2500 m3,产量为每天6250 t铁水)内考察团块的反应行为.在高炉加装生物质复合团块的操作中,团块通常以完全混合到烧结矿中的形式进行装料.如果烧结矿料中团块的混合比例较小,例如,小于10%,则高炉炉况不会发生明显改变[27,33].本研究主要集中在高炉中的生物质炭复合团块的反应行为,生物质炭复合团块对高炉炉内现象的影响不作考虑.因此,在本研究中,假设高炉内团块的加装比例较小,考察所用的高炉炉况由正常操作条件下高炉模拟[33]确定.

本文对沿高炉1/2半径附近的炉料下降路径(图12(a))的团块反应行为进行了分析.所用路径的研究范围包括从高炉料面到软熔带的上表面.气相压强,气相组成,炉料温度随团块下降时间的变化如图12(b)所示.在图12(b)中,团块下降时间是从固相料面算起,并通过进行计算,其中,s是沿路径离料面的距离(m);vs是炉料下降速度(m·s-1).为了计算Re,也需要沿路径的气体速度变化,但是,为简洁起见,并未在图12(b)作图.在模拟中,给定的下降时间t下,环境变量等于沿路径上相应的高炉变量,从而形成沿路径模型的边界条件.

图12 (a)用于建模的固体流动路径的图示;(b)高炉变量沿路径的变化Fig.12 (a) Illustration of solid flowing path for modeling; (b) change of BF variables along the path

图13 给出了一些模拟结果.图13(a)~(c)显示了沿路径团块反应行为(氧化铁还原分数,生物炭转化率,团块CO生成速率和CO2生成速率)的变化.在图13(a)和(b)中,还根据高炉模拟结果绘制了沿路径烧结矿还原度和焦炭碳转化率的变化.在图13(c)中,团块整体CO和CO2生成速率分别由式(16)和(17)计算.

图13 实际高炉中的生物质炭复合团块反应行为.(a)沿路径的还原分数变化;(b)沿路径的生物炭转化率变化;(c)沿路径的CO和CO2生成速率变化;(d)在1150至1168 K温度下CO和CO2的生成速率变化Fig.13 BCB reaction behavior in the BF: (a) change in reduction fraction along the path; (b) change in biochar conversion along the path; (c) changes in generation rates of CO and CO2 along the path; (d) changes in generation rates of CO and CO2 from 1150 to 1168 K

由图13可以看出,团块氧化铁还原约起始于473 K.在最初阶段,团块中生物质炭气化可以忽略不计,并且团块氧化铁还原速度也与烧结矿相近.此时团块消耗高炉煤气中CO并向高炉煤气产生CO2,因此团块氧化铁还原是利用高炉煤气进行的.在温度达到853 K后,团块中生物质炭开始明显气化.通过反应(4),团块内部一些CO2被转化为CO,因此团块内氧化铁还原得以增强.在953到1150 K的温度范围内,与烧结矿或焦炭相比,团块生物质炭气化和氧化铁还原都表现出很高的反应速率.在此阶段,团块向高炉煤气同时产生CO和CO2,表明团块处于完全自还原状态.在温度达到1150 K后,随着生物质炭气化变慢,团块内部产生的CO已经不能支持团块自还原,因此团块中部分氧化铁开始被高炉煤气还原.表现为团块消耗高炉煤气中的CO.在1153 K时,团块中生物质炭气化完成,但氧化铁的还原分数为0.95.团块中剩余氧化铁还原随后彻底依赖高炉气体进行,并在1168 K下达到完全还原状态.由以上分析可知,高炉中团块反应包括五个阶段,分别为团块的高炉煤气还原(473~853 K),团块的高炉煤气还原和部分自还原(853~953 K),团块的完全自还原(953~1150 K),团块的高炉煤气还原和部分自还原(1150~1153 K),以及团块的高炉煤气还原(1153~1168 K).由于后两阶段的温度范围很窄(总计仅18 K),可以认为在高炉中团块的反应行为只包含前三个阶段.

图14 生物质炭复合团块和高炉煤气在生物质炭复合团块自还原区区域的CO还原势Fig.14 CO potentials of the BCB and the BF gas in the zone with BCB self-reduction

4 结论

(1)根据团块气体组分的质量守恒、团块固体物的质量守恒以及团块与环境之间的传质,对单个团块在高炉气氛中的反应行为进行了建模.模型预测值与实验测量值吻合.

(2)模拟高炉条件下,在60 min(873 K)至120 min(1273 K)期间,团块中氧化铁的还原和生物质炭气化均快速进行.团块的固结机理由烧结或渣相固结向金属铁网络结构固结转化.

(3)沿高炉中半径附近固体路径的生物质炭复合团块反应行为主要分为三个阶段,包括团块的高炉煤气还原(473~853 K)、团块的高炉煤气还原和部分自还原(853~953 K)、团块的完全自还原(953~1150 K).

(4)在团块自还原参与阶段,团块中氧化铁还原比烧结矿要快,团块中生物质炭气化也比焦炭要快.在此阶段,团块有提高高炉煤气利用系数和降低热储备区温度的作用.

符号附录

ags: 生物质炭复合团块中氧化铁颗粒的比表面,m2·m-3

d: 生物质炭复合团块直径,m

DCO-N2,DCO2-N2,Deff: 气体扩散率,有效气体扩散率,m2·s-1

fm,fO,fC: 生物质炭复合团块质量损失分数、还原分数和生物炭转化率

fi: 反应i的反应分数

ki: 反应i的反应速率常数,m·s-1,10-5kg·s-1·Pa-1

k: 传质系数,m·s-1

Ki: 反应i的平衡常数

m: 质量,kg

M: 摩尔质量,kg·mol-1

P: 压力,Pa

Re: 雷诺数

R: 气体常数,8.314 J·mol-1·K-1

Ri: 反应i的化学反应速率,mol·m-3·s-1

RCO,RCO2: 生物质复合团块中CO生成率和生物质复合团块中CO2生成率,mol·s-1

r: 团块半径方向变量,m

Sc: 施密特数

T: 温度,K

t: 时间,s

α: 孔隙率

ξ: 曲折系数

ρ: 密度,kg·m-3

下标

0: 初始值

g: 气体

e: 环境

组元名或元素名: 物质或元素的变量