新型分离装置在钙法脱硝中的应用

刘志诚,张守特,郎建宁,田翠兰

(天津大沽化工股份有限公司,天津300455)

在离子膜法烧碱工艺中,盐水精制是生产过程中的主要工序之一,只有盐水质量达到要求,才能保证电解工序的正常运行。 盐水中硫酸根离子含量是重要控制指标, 工艺规定硫酸根质量浓度不得超过5 g/L,含量过高不仅会缩短离子膜使用寿命,而且在阳极会释放电荷,产生氧气,影响氯气纯度并腐蚀阳极。 硫酸钠含量过高还可能结晶, 使盐水管路堵塞,这些都对离子膜烧碱生产造成较大影响。目前行业中常用的去除盐水中硫酸根的方法主要有化学沉淀法、冷冻法、离子交换法和膜分离法等。

膜法除硝工艺与化学法除硝工艺相比有诸多的优势,例如不会对盐水水质造成污染,生产成本相对较低,不会形成废弃物对环境造成污染等,因此,目前大多数烧碱企业均采用膜法脱硝工艺。 天津大沽化工股份有限公司膜法脱硝装置在运行过程中,发现脱硝系统设备腐蚀严重,脱硝能耗升高,设备堵塞严重,导致系统无法连续生产。 为解决这个问题,公司决定采用钙法脱硝工艺辅助膜法脱硝装置运行,以保证盐水系统在膜法脱硝系统停车检修期间也能稳定生产。

1 钙法脱硝反应原理

Ca2+与SO42-反应生成微溶的CaSO4沉淀:

Ca2++SO42-→CaSO4(微溶)

一般情况下过饱和的硫酸钙在水中以CaSO4·2H2O 分子形式析出。

2 钙法脱硝的优势

虽然钙法脱硝有明显缺点, 例如CaSO4的溶度积大 (CaSO4在25 ℃时的溶度积为2.45×10-5,而BaSO4在25 ℃时的溶度积为1.08×10-10),CaSO4在盐水中残留较大, 要达到较高的脱硝效率需要过量投加CaCl2, 为除去过量的Ca2+就必须加入Na2CO3进行后处理,导致纯碱的消耗量增加,也增加了操作的复杂性。 而且CaSO4比重小于BaSO4,不易沉降分离,脱硝效果相对较差。但是钙法脱硝也具有很大的优势, 首先钙法脱硝产生的硫酸钙量要远小于膜法脱硝产生的硫酸钠的量,且硫酸钙商品化易实现,可大大减少固体废弃物处理压力。 另外钙法脱硝可节约大量的电能,具有成本优势,更重要的是钙法脱硝操作可控性好,对整体生产工艺影响小。

在钙法脱硫酸根工艺中最大的难点是如何快速分离硫酸钙沉淀和如何防止硫酸钙在分离设备中结疤的问题,经过多次实验,采用新型分离设备实现了硫酸钙有效快速分离, 解决了硫酸钙在设备中结疤的问题。

3 硫酸钙分离

以淡盐水进行钙法脱硝处理,淡盐水流量100m3/h,含SO42-平均13 g/L,实验采用氢氧化钙和氯化钙按一定比例投料,得到澄清盐水SO42-含量低于6.5 g/L(装置工艺要求小于7 g/L), 化盐后达到了盐水硫酸根含量低于5 g/L 工艺要求。 在脱硝实验过程中发现反应生成硫酸钙粒度平均2 μm,采用自然澄清方法时发现沉降速度慢,粘壁严重,一般需要48 h 才能完成99%以上的脱除率。 为保证盐水质量和硫酸钙产品白度, 没有加入絮凝剂而是采用返混加入晶种的方式,控制结晶成长,形成平均粒径100 μm 的大颗粒硫酸钙,改善了硫酸钙的沉降性能。经返混晶种处理后的硫酸钙粒径分布图见图1。

图1 返混处理后的硫酸钙沉降颗粒粒径分布图

4 除硝系统自然沉降固液分离

4.1 硫酸钙自然沉降实验

富硝水中的硫酸根含量比较高, 因此脱硝生成的硫酸钙浓度比较高, 在硫酸钙沉降过程中颗粒之间会产生较强的干扰,形成分层沉降现象,随时间变化依次出现清液层、过渡层、等速沉降层、压缩层,最终形成清液层和压缩层。 在实际的连续操作的澄清器中,物料连续进入和清液溢出,因此清液层、过渡层、等速沉降层、压缩层同时存在。 根据生产实践证明,在不同的沉降深度进行静止沉降时,其沉降过程相似, 静止沉降实验数据得到的沉降曲线可以完全模拟实际连续生产状态[1]。

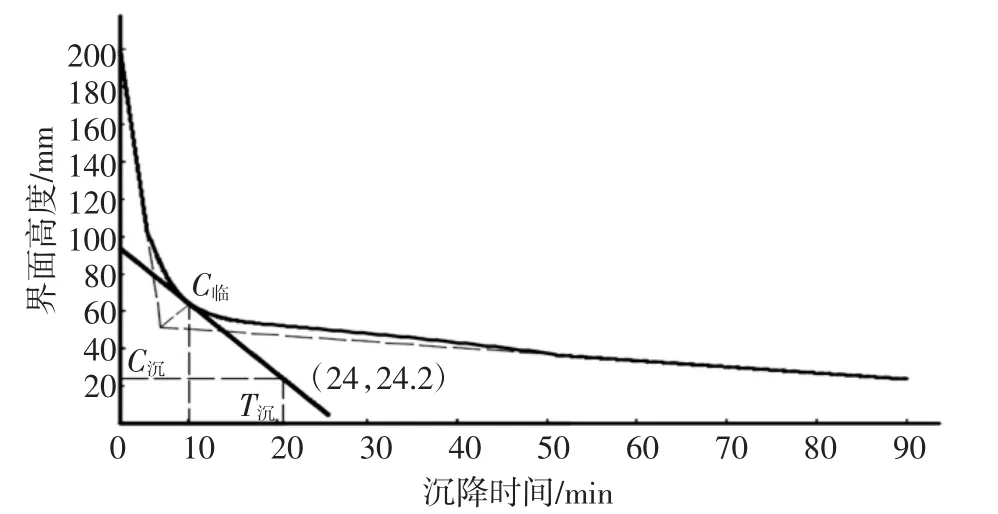

根据表1 实验数据绘制硫酸钙沉降曲线见图2。

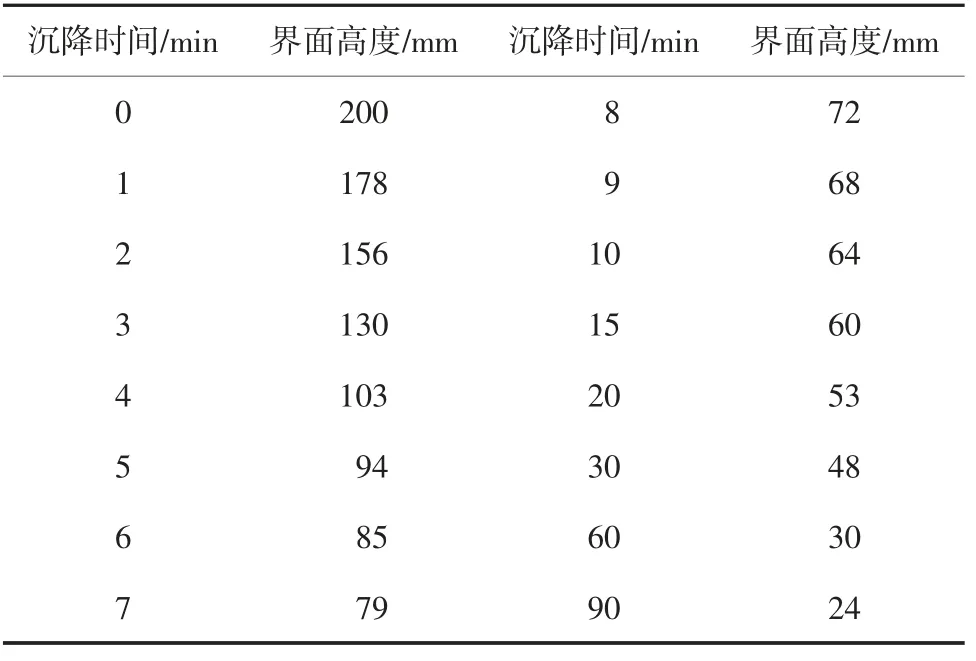

表1 硫酸钙静止沉降实验

根据图2 硫酸钙沉降曲线可以求得临界沉降时间T临为10.2 min。 实测盐水沉降原水硫酸钙浓度10.5 g/L, 沉降90 min 浓缩低流浆料硫酸钙浓度83.5 g/L, 在临界沉降点做切线即得到临界沉降速度,为硫酸钙浆料压缩最大速率,此时浆料中压缩的清水上升速率等于硫酸钙颗粒沉降速率, 保证各层稳定存在,依据底泥最终高度24 mm,可知沉降时间24.2 min,此时有如下关系式。

图2 硫酸钙沉降曲线

临界沉降速度=0.2×A/24.2,

式中:A 为沉降实验设备的沉降面积。

此临界沉降速度等于加料速度时对应的面积A为最大沉降面积。当盐水流量100 m3/h 时,设备沉降面积A′=100×24.2/0.2×60=201.7(m2),实际沉降器面积为计算值1.3 倍,即A沉降=262.2 (m2),相当于直径18 m 澄清桶。

4.2 除钙系统沉降分离

由于硫酸钙在盐水中溶解度比较大, 为除硫酸根彻底必须加入过量的氯化钙, 这样就造成盐水中钙离子有一定量的残留, 为除去多余的钙离子要加入碳酸钠进行反应, 使多余的钙离子形成碳酸钙沉淀除去。

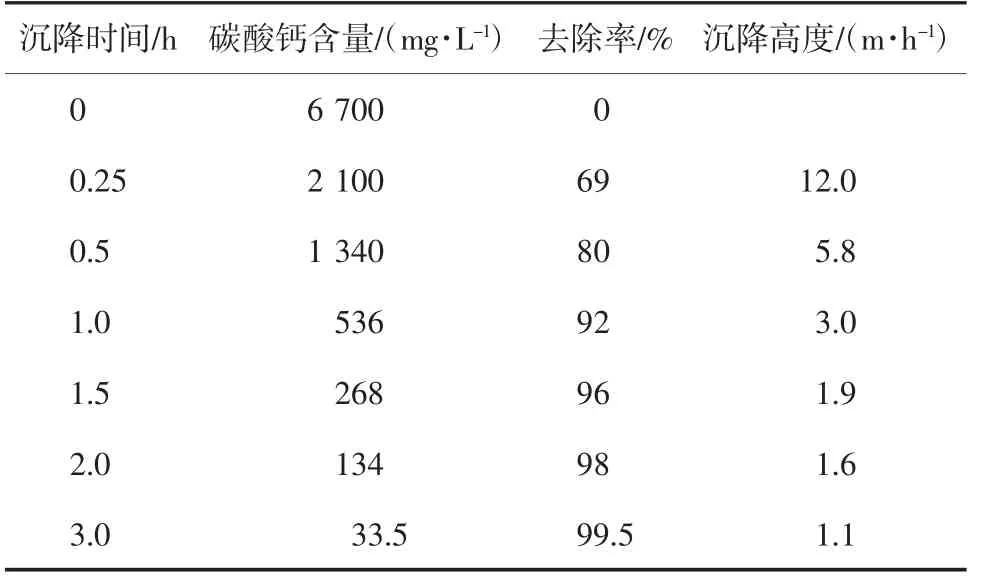

为去除钙离子而形成的碳酸钙含量比较低,一般为6 g/L 左右,可视为低浓度的离散性颗粒,碳酸钙颗粒沉降过程不受干扰, 初时碳酸钙颗粒加速下沉,直到作用与颗粒的推力与阻力达到平衡,碳酸钙颗粒匀速下沉。 颗粒沉降速度可由Stokes 公式求出。 对于自由沉降实际工程中采用与设备等高的沉降柱所测得的数据进行设计计算。 以除钙后的淡盐水清液含固量小于40 mg/L,沉降高度3 m 的沉降数据见表2。

表2 碳酸钙沉降实验数据

根据实验数据可以得出, 流量100 m3/h 淡盐水在高度为3 m 的澄清桶中需保持3 h 以上的停留时间, 因此碳酸钙澄清桶面积大约为120 m2, 需直径12 m 澄清桶。

5 微通道分离器分离硫酸钙

按照澄清桶工艺进行分离硫酸钙需使用直径18 m 的沉降器和直径12 m 碳酸钙澄清器各一台,目前现场没有位置可以摆放, 而且经调查发现采用澄清桶分离硫酸钙时, 由于硫酸钙在澄清桶内壁和中心降液管结疤严重, 清理硫酸钙结疤工作十分繁重,因此限制了钙法除硫酸根的应用。天津大沽化工进行了大量钙法除硝的实验,采用微通道沉降设备成功地完成了淡盐水中硫酸钙和碳酸钙的沉降分离。

5.1 微通道沉降原理

微通道沉降器是利用产生的微旋流作用强化重力沉降的新技术, 在污泥沉降分离中取得了良好的效果。 由于浆料在微通道沉降器中以大约1 m/min(一般澄清桶浆料流速0.025 m/min) 的流速通过设备时就实现了固液分离,停留时间很短,所以硫酸钙几乎不能在设备内结疤,可以彻底解决自然沉降分离硫酸钙时设备结疤的难题。 微通道微旋流沉降器由分离区和底流浓缩区二部分组成。分离区是一组由数层有细槽平行地并以一定间隔组装在一起的整体通道。

微通道沉降器的工作原理是通过斜槽所形成的弯曲通道使流体产生一定的水力旋流作用来强化重力沉降速度。当流体以一定的速度流经通道时,由于流动边界层分离而在凹槽处产生涡流,如图3(a)所示。该涡流将颗粒转移到凹槽区,一方面促进颗粒碰撞,促进固体颗粒聚并长大,另一方面产生离心力,使固液分离。在斜槽的结构中,朝向流体流动的槽面将产生如图3(b)所示的向下的二次流,该二次流结合上述涡流使壁面附近的颗粒相产生向下的旋流。由于底流区安装有对流阻隔装置, 该装置只允许颗粒相向下转移,而不允许液相向下流动,因此在微通道内液相将产生一个向上的旋流, 因此微通道内将出现双旋流,如图3(c)所示。 从而加速固液分离的沉降过程[2]。

图3 微通道沉降原理

微通道沉降器由多个微通道串联和并联组成,含有硫酸钙颗粒的盐水经过微通道沉降器时, 在盐水运动方向上形成多次涡流,不断进行离心沉降,最终得到符合工艺要求的澄清盐水。 微通道沉降的硫酸钙浆料进入沉降器下部的低流浓缩区进行浓缩,浓缩浓度依靠浓缩区高度决定, 达到浓度要求的硫酸钙浆料连续排出沉降器,进入硫酸钙回收装置,经过沉降器处理后硫酸钙浆料流量小于20 m3/h,浓度大于100 g/L, 浓缩浆料进入连续带式真空抽滤机,硫酸钙颗粒先后经抽滤和多段逆流水洗后得到含盐合格的硫酸钙固体, 抽滤澄清盐水和少量洗水以及沉降器出口澄清盐水进入除钙反应器。 在除钙反应器中除硫酸钙后的淡盐水加入碳酸钠去除钙离子,形成含碳酸钙沉淀颗粒的淡盐水进入微通道沉降器, 经沉降分离得到硫酸根含量合格的淡盐水进入化盐系统, 沉降器底部碳酸钙浆料经浓缩后形成流量小于2 m3/h 的浆料进入盐泥压滤系统与其他盐泥一并压滤处理。

5.2 微通道沉降模型实验

5.2.1 实验部分

实验装置见图4, 装置由反应部分和沉降部分组成, 来自生产车间的富硝淡盐水通过静态混合器与氯化钙和氢氧化钙溶液混合反应, 进入晶体返混釜控制结晶生成的数量, 再进入结晶成长釜得到大颗粒硫酸钙晶体, 含硫酸钙颗粒的淡盐水进入分离器进行固液分离,硫酸钙分离器长度2 m,宽度0.2 m,高度1 m,硫酸钙浓缩高度1 m。 分离硫酸钙后淡盐水进入除钙反应器, 在除钙反应器加入碳酸钠除去钙离子,再次进入沉降分离器,进行碳酸钙沉降分离实验。 实验参数按照生产实际流量缩小比例进行反应和沉降分离,观察不同分离器尺寸对沉降的影响。采用重量法进行澄清效果数据计算。

图4 沉降实验装置流程图

5.2.2 微通道沉降模型的建立

在仅考虑硫酸钙颗粒在淡盐水溶液的重力沉降速度时, 微通道的通径代表微通道沉降器的特征尺寸。一般认为影响沉降分离的各参数应包括(1)几何参数:微通道高度H,微通道长度L,微通道宽度B,微通道通当量直径d;(2)流体参数:浆料淡盐水流速V,浆料淡盐水平均密度ρ,浆料淡盐水动力粘度μ;硫酸钙颗粒的沉降速度V沉;(3)控制参数:分离效率η=(C原-C清)/C原,其中C原为进水浆料淡盐水硫酸钙含量,g/L;C清为出水淡盐水澄清水硫酸钙含量,g/L;微通道单位长度分离效率η单。

f(L,H,B,d,V,V沉,η,μ,ρ)=0

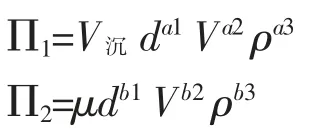

用因次分析法对上式进行简化,其中,几何参数L,H,B,d 可组成H/L,B/L 和d/L 这3 个无因次量,η/L=η 单仍可作为无因次量(单位长度的分离效率)。选择包含3 个基本因次 的L,V 和ρ。根据Π 定理,选取3 个基本物理量,依次为几何学量L、运动学量V 和动力学量ρ, 作为3 个基本变量与其他变量组合,可得其他2 个无因次量[3]:

根据量纲和谐性原理,各Π 项中的指数分别确定如下:

在沉降分离过程中固体物被分离的条件是固体物的沉降时间小于物料的停留时间[4],即:

式中:S 为沉降器面积,Q 为浆料淡盐水流体流量。微通道沉降器尺寸(包括B、H、d、L)对沉降的影响因素只与沉降面积有关。 因此可用K1=QS-1V沉-1来反映设备尺度、处理量、硫酸钙沉速对沉降操作的综合影响等,K1包含了H/L,B/L 和Π1,令K2=d/L 和K3=Π2=Re,则K1,K2,K3,是影响微旋流沉降分离效率的无因次准数。

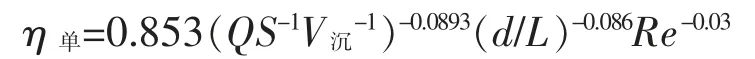

η单=f(QS-1V沉-1,d/L,Re)

优先采用幂函数来表示η 单与各因素的关系:

η单=K(QS-1V沉-1)a(d/L)bRec式中K 为常数。

5.2.3 微通道沉降模型方程的确立和应用

根据不同微通道通径、微通道长度、微通道宽度、浆料淡盐水流量、浆料淡盐水硫酸钙含量等试验条件下,表3 是测定的不同条件下的η单实验结果。

表3 硫酸钙微通道沉降器沉降实验结果

根据表3 实验结果进行数据回归得到如下关联式:

式中QS-1V沉-1对η单澄清效果影响最大, 由于QS-1实际反映了微通道通径d的影响因素,V沉是最主要影响因素,硫酸钙颗粒尺寸是影响V沉大小最关键因素,采用浆料返混工艺可得到较好的沉降速率。K2=d/L 是第二影响因素,也反映了微通道通径d 的影响因素,通常情况随着通道加长,沉降时间也随着延长,沉降效果分离效果η 会变好,这里采用单位长度沉降效率η单是为了消除通道长度的影响因素, 虽然增加微通道分离器长度会使总分离效率η增加, 但分离器长度增加会使得进口盐水压力有较大提高,能耗大幅度增加,因此应根据设计计算和实验数据选择适当的分离器参数。Re 对微通道分离效果影响较小,表明一定程度的流量波动对分离效果影响不大,实际情况与此相符合。

根据硫酸钙沉降分离实验数据, 通道直径为50 mm,淡盐水流量9 m3/h 时分离效果为99.7%,达到最好的分离效果。 将除钙后含碳酸钙颗粒的淡盐水按上述设备条件进行实验, 分离效果达到99.8%以上,得到含固量小于20 mg/L 的澄清盐水。

根据实验结果, 天津大沽化工盐水钙法脱硝工艺可以采用微通道沉降器进行硫酸钙和碳酸钙沉降分离,装置宽度2 m,长度2 m,微通道直径50 mm 的沉降器2 台串联运行, 可以满足100 m3/h 淡盐水的脱硝、除钙处理。

6 结论

离子膜生产烧碱工艺中钙法脱除硫酸根方法简单、成本低,但由于硫酸钙在盐水中沉降效果差及硫酸钙在沉降设备内结垢严重, 使得钙法除硫酸根不能有效运行。 利用浆料返混工艺可得到较好的硫酸钙沉降速率, 采用微通道沉降技术使得硫酸钙浆料以较高的流速和较短的停留时间在设备中实现了高效分离, 解决了离子膜盐水钙法脱硝工艺中硫酸钙在盐水中沉降缓慢和设备结疤的难题。 实验结果显示,采用合适的通道直径的微通道沉降器可以实现较高的固液分离速度,显著缩小分离设备尺寸,提高分离效果,辅助水洗、干燥装置可以得到硫酸钙产品,减少了固体废物的排放,适合现有氯碱工厂升级改造。