基于计算流体力学的大型质子交换膜燃料电池电堆歧管尺寸优化分析*

胡祎玮 夏玉珍 陆佳宙 王子宸 胡桂林

(浙江科技学院,杭州 310023)

主题词:质子交换膜燃料电池 电堆 歧管尺寸 计算流体力学 多孔介质

1 前言

利用计算流体力学(Computational Fluid Dynamics,CFD)技术进行质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)电堆模拟可大幅节约设计时间和成本。2006 年,Liu 等成功模拟了一个由6 片PEMFC 单电池组成的微型电堆。李昂等基于CFD 技术建立了包含30 片单电池且多物理场耦合的电堆模型,研究了稳态工况下电堆的各参量变化情况。

歧管是电堆的重要组成部分,电堆中一般包含3对歧管,分别对应燃料、空气和冷却液。反应物通过电堆的歧管进入电堆并分配至各电池单元,优化歧管的结构设计可提升电堆的性能。Chen等建立了由72片多孔介质组成的二维堆栈模型,探究了歧管宽度对电堆内压强降分布的影响。覃有为等运用类似的方法研究了进气方式对阴极进气系统的影响,发现两头双进口进气的方式能有效改善电堆内压强均匀性。Zhao 等通过对一个由20 片单电池组成的燃料电池堆进行CFD 分析,证明直径较大的排气歧管可有效减小堆内压强降。Rashid等建立了80个电池单元的燃料电池电堆模型,改进其歧管设计,使得电堆的最大输出功率提高8%。

目前,燃料电池堆的模拟研究大多针对中小型电堆,大型电堆单电池数量多,电池活性面积大,直接模拟极其困难,计算量巨大,故针对大型电堆的研究较少。但大型电堆的功率密度高,对其进行模拟研究,优化其设计制造过程具有重要意义。本文基于单片电池模拟,利用多孔介质简化模型建立由300片面积为666 cm的单电池组成的大型PEMFC电堆,研究其阴、阳极歧管宽度对电堆性能的影响。

2 计算方法与模型

2.1 几何模型及边界条件

图1 所示为单电池计算采用的常规五流道蛇形流场。燃料电池模型物性参数及边界条件如表1所示。

图1 五流道蛇形流场

表1 燃料电池模型物性参数及边界条件

图2 所示为电堆的阴、阳极配气系统简化模型,采用U型配置,电堆额定功率约为85 kW。由于电堆内阴极配气系统和阳极配气系统相互独立,故需分别研究阴、阳极配气歧管的影响。反应气体从上端的入口进入,进气歧管将反应气体分配到电堆内各电池中,反应后气体汇集于排气歧管,最后从出口离开。300 片单电池沿进气方向排序,序号依次设为1~300。由于单电池对电堆内气体的阻碍效果与多孔介质类似,现将单片电池简化为多孔介质,以往的一些研究也采用了此方法,其具体的结构参数如表2所示。

图2 电堆的简化模型

表2 电堆简化模型的几何参数

模型的截面如图3 所示,保持歧管高度20 mm 不变,分别改变宽度和,探究歧管尺寸对电堆性能的影响,在改变一端时,另一端宽度保持20 mm 的初始尺寸,气体经过多孔介质产生压强降Δ。

图3 模型截面示意

2.2 数学模型

对燃料电池进行CFD模拟分析,基于如下假设:

a.PEMFC模型在稳态条件下运行;

b.不考虑重力;

c.气体为理想气体,不可压缩;

d.反应过程中无液态水生成;

e.电堆模型中多孔介质各向同性。

CFD 软件主要通过求解一系列控制方程模拟PEMFC中的物理现象,质量守恒、动量守恒、能量守恒、组分守恒和电流传输方程分别为:

先对单片燃料电池进行CFD 模拟,得到其阴极和阳极流道的压强降以及反应物浓度变化情况,然后通过多次模拟得到单片多孔介质的粘性阻力系数、组分源项等参数,使之能近似等效单电池的压强降和反应率。式(2)中源项可用=/表示,由于在多孔介质中渗透率很小,动量方程其他项可以忽略不计,因此多孔介质内的动量方程近似于达西(Darcy)方程。

最后,电堆的模拟采用Renormalization-group(RNG)-模型。控制方程为:

式中,为动能;u为速度分量;为分子粘度;μ为湍流粘度;为总耗散率;为由平均速度梯度而产生的湍流动能;为由浮力产生的湍流动能;为湍流的脉动膨胀所产生的耗散率;、、为常量;σ、σ分别为和的湍流普朗克数;R为相对于标准模型的附加项。

2.3 模型验证

为了确保模型的可靠性,现将单片燃料电池模型的极化曲线与Li 等人的试验结果进行对比。如图4 所示,模拟结果与试验结果吻合较好,平均均方根误差为0.056,表明燃料电池模型可靠性较好。

图4 燃料电池模型与试验的极化曲线比较

通过单电池模型得到多孔介质的性能参数,可以用于模拟电堆工作性能,Huang 等人通过试验验证了电堆CFD 模型的正确性。以进、排气歧管尺寸均为20 mm×20 mm 为例,选择网格数量为676 659个、1 105 867个、2 427 113个、3 696 666 个的4 个算例进行电堆模型的网格可靠性验证。网格数量达到1 105 867 个后,压强降变化趋于平稳,其与网格数量为3 696 666个的相对误差仅为1.2%。由于网格数越多计算时间越长,综合考虑后,本文选用网格数量为1 105 867个的模型。

2.4 计算方法

利用ANSYS/Fluent 2021 软件对模型进行求解,单电池的模拟应用了其中的燃料电池模块,电堆部分应用了-模型,多孔介质与歧管的交界面采用Internal 边界。计算在一个小型工作站上完成,处理器为Intel i9-11900@2.50 GHz,八核,内存32 GB,计算过程如下:

a.在ANSYS/Design Modeler中建立666 cm的五流道蛇形流场单电池和电堆模型,并在Mesh中划分网格。

b.利用ANSYS/Fluent 对燃料电池单电池进行CFD分析,得到压强降、氢气和氧气消耗率等参数,基于单电池结果修改电堆多孔介质模型的粘性阻力系数等。

c.利用ANSYS/Fluent对电堆进行CFD分析,得到压强降以及氢气和氧气浓度差值在电堆中的分布情况。

3 计算结果分析

3.1 阳极歧管尺寸的影响

3.1.1 单电池模拟

图5所示为电堆中单片燃料电池在0.65 V工作电压下距阳极端面2 mm 处的压强和氢气浓度云图,阳极压强降为921 Pa,氢气浓度差为7.85 mol/m。得到阳极电堆配气模型中多孔介质的粘性阻力系数为4.09×10m,质量源项为12.6 kg/(m·s),氢气源项为-10.2 kg/(m·s)。

图5 单电池距阳极端面2 mm处分布云图

3.1.2 电堆阳极进气歧管宽度的影响

电堆中压强降和流量分布不均匀会降低电堆的性能并加速电堆的老化。改变阳极进气岐管宽度为20 mm、30 mm、40 mm、50 mm、60 mm,得到各单电池进口和出口压强、压强降以及氢气浓度的变化情况。图6所示为电堆进、排气歧管宽度均为20 mm时堆内的压强云图和速度流线,其他各歧管尺寸下的变化趋势与之相似。

图6 阳极进、排气歧管均为20 mm×20 mm时电堆的压强云图和速度流线

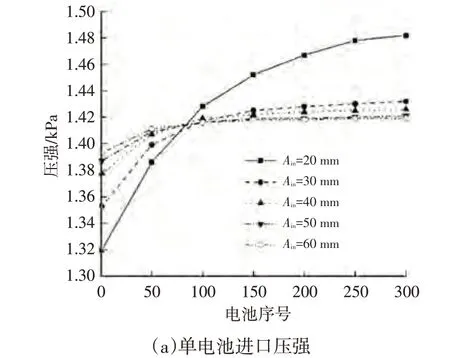

设阳极排气歧管宽度=20 mm,阳极进气歧管宽度对单电池压强和气体分布的影响情况如图7所示,由图7可知:单电池进口压强随着单电池序号的增加逐渐增大,增大进气歧管宽度,电堆中进口与出口处单电池的进气压强差值变小;进气歧管宽度变化对出口压强影响不大;电堆中单电池的压强降沿气体流动方向逐渐下降,改变进气歧管宽度对电堆中的压强分布改善有限,进气歧管宽度为20 mm时,电堆首、尾处单电池的压强降相差最小,气体分布最均匀;单电池中氢气浓度变化值沿气体流动方向逐渐上升,随着进气歧管宽度增大,浓度变化更加剧烈,导致电池堆前、后参加反应的氢气分布不均匀,增大阳极进气歧管宽度对于改善电堆单电池均匀性意义不大,较小的进口宽度反而有利于氢气均匀分布。

图7 阳极进气歧管宽度对单电池压强和气体分布的影响

3.1.3 电堆阳极排气歧管宽度影响

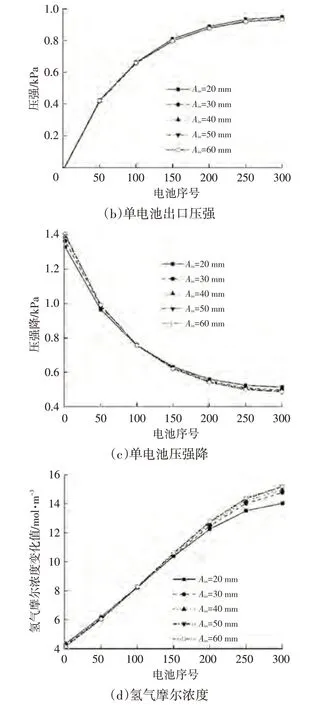

设阳极进气歧管宽度=20 mm,阳极排气岐管宽度对单电池压强和气体分布的影响如图8所示。由图8 可知:增大排气歧管宽度,电堆中进口压强和出口压强均显著下降,出口压强的均匀性明显提高;电堆中压强降分布随着排气歧管宽度的增大而明显改善,排气歧管宽度为60 mm时,电堆中最大压差为50 Pa;增大排气歧管宽度同样可以改善电堆中的氢气分布,使更多的氢气在电堆前部参加反应,有利于提升电堆的性能。

图8 阳极排气歧管宽度对单电池压强和气体分布的影响

3.2 阴极歧管尺寸的影响

3.2.1 单电池模拟

电堆中单片燃料电池在0.65 V工作电压下距阴极端面2 mm处的压强和氧气浓度云图如图9所示,由图9可知,阴极压强降为9 732 Pa,氧气浓度差值为2.97 mol/m。得到电堆阴极配气模型中多孔介质的粘性阻力系数为1.16×10m,质量源项为-12.5 kg/(m·s),氧气源项为-83.1 kg/(m·s),水分源项为67.6 kg/(m·s)。

图9 单电池距阴极端面2 mm处分布云图

3.2.2 电堆阴极进气歧管宽度影响

设阴极排气歧管宽度=20 mm,阴极进气岐管宽度对单电池压强和气体分布的影响如图10所示。由图10可知:阴极进气歧管宽度主要影响电堆前100片单电池的进口压强和压强降,宽度增大,两者均显著上升;电堆阴极氧气浓度随单电池序号增大先上升后下降,改变进气歧管宽度对其影响不大。电堆后部氧气不足,没有足够的气体参加反应,且浓度相比前部较小,故由图10d可知,氧气浓度在电堆后部突然趋于平稳并略微下降。

图10 阴极进气歧管宽度对单电池压强和气体分布的影响

3.2.3 电堆阴极的排气歧管宽度影响

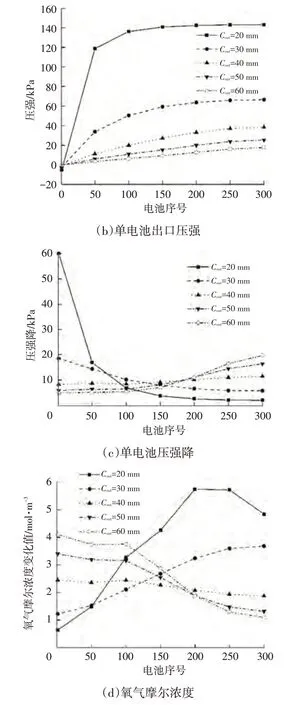

设阴极进气歧管宽度=20 mm,阴极排气岐管宽度对单电池压强和气体分布的影响如图11所示。由图11a、图11b可知,增大阴极排气歧管宽度能明显降低进口压强和出口压强。由图11c、图11d可知,排气歧管宽度为40 mm 时,电堆内压强降和氧气浓度分布最均匀。排气歧管宽度由20 mm增大到60 mm的过程中,进气歧管后部压强下降速度比排气歧管后部压强下降速度慢。因此,电堆后部的压强降逐渐升高,这导致排气歧管宽度由40 mm 增大到60 mm 过程中电堆内压强降和流量均匀性变差。由此可知,电堆阴极侧最佳歧管宽度为40 mm。

图11 阴极排气歧管宽度对单电池压强和气体分布的影响

4 结束语

本文通过CFD 技术分别研究了阴极和阳极歧管的尺寸对大型电堆内压强和反应物浓度分布的影响,阳极部分的计算结果与Chen等人的研究相吻合,但阴极部分呈现出新的变化,主要结论如下:

a.阳极和阴极进气歧管宽度对电堆内压强降和反应物浓度影响大致相同,增大进气歧管宽度,电堆内均匀性略有下降。

b.增大电堆阳极侧排气歧管宽度可以改善电堆内气体均匀性。

c.在电堆的设计中,需要着重考虑阳极和阴极侧排气歧管的尺寸影响。对于阳极排气歧管,需要权衡电堆体积与歧管尺寸的关系,决定最适合的尺寸;对于阴极排气歧管,需要尽可能使歧管尺寸在压强降最均匀的尺寸范围内。