汽车覆盖件冲压生产降本思路和策略

庞高磊,黄义关,夏灿添,冯海群,薛文康

(广汽乘用车有限公司,广东广州 511434)

1 引言

汽车产业是国民经济的支柱产业,在国民经济和社会发展中起着重要的作用。伴随着造车新势力的入局,汽车市场的竞争越发激烈。为了在这场竞争中谋得一席之地,“降本增效”这一话题被越来越多的主机厂摆上台面,融入到新车型开发的各个环节中。随着新车型的快速投放,单一车型生命周期内的生产量减少,这导致了新车型工装使用率降低。因此,如何降低开发成本,成为主机厂和工装制造生产商的共同面临的一个新课题。

2 汽车覆盖件降本思路

汽车覆盖件主要有侧围、翼子板、前后盖、门板,这些制件尺寸较大,对品质要求较高,往往由主机厂自建车间生产。覆盖件的降本大致可分为3个维度考量,即管理降本、生产降本和投资降本。管理降本的范畴比较宽泛,主要是从经营角度考量,如少人化生产,柔性生产,拉动式生产,数字化管理等,通过先进的管理手段和技术来提升工厂的运营效率,以此来降低管理的成本。生产降本主要是降低与生产相关的直辅材/工具的投入,如材料利用率的提升、残材利用、新材料的应用、台车共用、原材公差约束等。投资降本主要是降低固定资产部分的投入成本,对于主机厂冲压领域而言主要是冲压覆盖件模检具的投资。降低冲压覆盖件模具的投资主要有以下方法,如1模多件,工序数的削减、模具轻量化设计和模具差异化设计等。本文主要从生产降本和投资降本两个维度对冲压覆盖件的降本思路和策略进行阐述。

2.1 汽车覆盖件冲压生产投资降本策略

覆盖件的开发策略直接关乎模检具投入的成本,在车型开发前期就应该明确设计开发的范围,工艺技术方案等,因此在车型开发前期就应该引起重视。本文通过以下几个具体的案例进行详细的说明。

2.1.1 1模多件降本方案

1模多件顾名思义就是在同一副模具内实现多个制件的一种生产方案。1模多件方案,不仅减少了模具副数的开发,也极大地提升了冲压的生产效率。以下尾门外板覆盖件通过在整车开发前期进行策划,不断优化工艺布局和结构方案,成功实现了1模3件的生产方案,并完成量产投产,工艺方案如图1所示。

车型开发时通常是将各个制件单独开发一组模具,实现单件生产。对于上述尾门外板而言,其中3 个制件最终组成一个外板单品,如果单独生产,不仅开发的模具组数多,而且由于其中两个制件较小,对主机厂的冲压机床来讲,设备的利用率也不高。同时,3 个制件单独生产的冲压效率低,不利于冲压现场的排产。因此,上述方案1 模多件的方案不仅实现了模具的少投入,降低了冲压的投资成本,在一定程度上也提升了冲压的生产效率,降低了生产的成本。

2.1.2 模具轻量化方案

模具轻量化是减少模具实体成本投入最直接的方法。在模具设计时,由于标准不明确或者设计评审人员水平参差不齐等原因,模具往往存在设计过量或设计不足等问题,不能有效的控制模具的实体重量,也就无法控制模具的开发成本。基于以上问题,作者结合实际需求,提出了以下的模具轻量化方向。

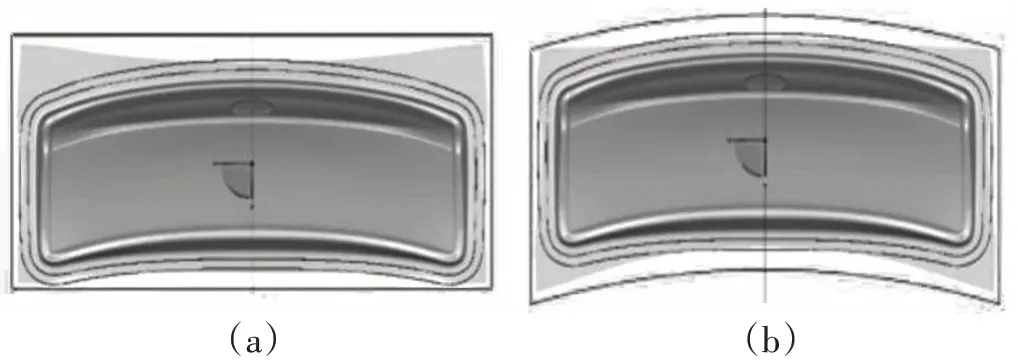

(1)模具结构形式。为追求模具的整体的协调性和外观的一致性,通常拉伸模具在设计时会将整体外框架拉平齐,压边圈采用外导向形式与整体模座进行匹配。这种设计功能上能很好的满足使用的需求,同时模具整体协调,被较多的采用,如图2所示。但是,这种设计存在需求过量的情况,增加了一些不必要的模具重量。而另一种模具结构形式内:导向形式(见图2b),则在满足需求的同时对不必要的结构进行了削减。通过对比,内导向形式比外导向形式单套模具减重比例达到12%左右,轻量化效果明显。

图2 拉伸结构形式

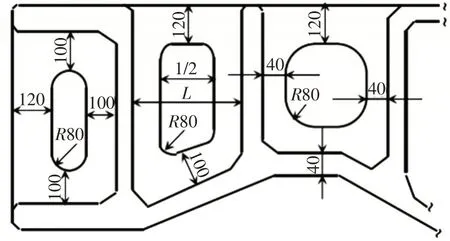

(2)减重孔的设计标准。模具上的减重孔是减轻模具重量的有效方式,作者结合模具强度和制造实际对减重孔开设的位置以及尺寸大小进行了约束和规范,具体如图3所示。

图3 减重孔尺寸约束

2.2 汽车覆盖件生产降本策略

生产降本是通过优化冲压覆盖件相关的直辅材用量,来降低冲压的单台成本的策略。例如提升板材的利用率、新材料使用、台车共用、托盘共用等方案。

(1)利用新工艺方案提升材料利用率。材料利用率是制件的重量和坯料重量比值的百分比。在冲压制件一定的情况下,坯料的重量越小,材料利用率越高。因此,要降低冲压件在整车单台的成本,提升制件的材料利用率是一种比较有效的手段。

开口拉伸是一种区别于常规胀形拉伸的工艺方案,其区别在于,开口拉伸减少了工艺补充和压料面,因而材料决定线可以向内缩减,从而达到减少坯料用量的目的。表1所示为某车型发盖内板不同工艺方案下材料利用率的对比,通过对比可以看出,在选用开口拉伸的情况下,制件的材料利用率提升7%。因此在前期工艺策划中,根据制件特性选取合适的工艺方案,可有效地提升材料的利用率,以达成生产降本的目的。

表1 拉伸工艺对比

(2)弧形板料替代方形板料提升材料利用率。在汽车覆盖件制件中,发动机盖和行李箱盖因为其制件特性,制件上会存在弯弧。在制件工艺方案制定时,由于成形板材通常是方料,弯弧的区域占据了较多的区域,从而废料增多,降低了制件的材料利用率。如何在工艺设计前期减少这一区域的废料,在满足工艺设计的情况下,采用弧形板料替代方形板料可有效解决这一问题。如图4所示,采用弧形材料时废料区域较少,材料利用率提升1.28%。

图4 方形板料与弧形板料利用率对比

3 总结

降本增效是企业保持创新活力的动力之一,在激烈竞争的汽车市场中,降低新车型的开发成本和生产成本是对企业销售利润最直接的保障。本文分享了新车型在开发过程中的投资降本和生产降本的案例,并对其进行了详细的阐述。希望能为主机厂和模具制造商在降低制造成本上提供参考和借鉴。