温拌石墨烯复合橡胶改性沥青及混合料路用性能研究

后乐田,蔡乾东,马靖龙,左 强,边瑞鹏

(1.甘肃路桥第三公路工程有限责任公司,甘肃 兰州 730050;2.陕西东道特种路面科技有限公司,陕西 西安 712000;3.甘肃格瑞工程检测有限公司,甘肃 兰州 730050)

0 引言

近年来,通过将两种及两种以上的改性剂进行复配,采用专用设备工厂化生产的新型复合改性沥青已成为行业热点,复合改性技术可以使沥青及沥青混合料的各项性能得到全面的改善[1-2]。大量研究表明:将废胎橡胶粉与SBS改性剂进行复合,可以发挥两种改性材料的各自优势,制备的复合改性沥青性能优良、经济环保,显著提高沥青混合料高低温性能、抗疲劳及耐久性[3]。石墨烯(Graphene)是一种具有优异的高强度、超薄、高韧性、导热及超高比表面积特征的纳米材料,广西自治区、甘肃等地先后将石墨烯作为一种新兴添加剂用于生产橡胶复合改性沥青,并在不同地区高等级公路沥青路面工程应用中取得了良好路用效果[4-5]。工程实践表明:石墨烯复合橡胶改性沥青是由石墨烯、废胎胶粉、SBS改性剂按一定比例与基质沥青混合,并辅以相关助剂及稳定剂,经工厂加工生产的新型复合改性沥青[6-7],有效地改善了沥青内聚力、高温抗变形、低温韧性及抗裂性、变形恢复、抗老化及抗疲劳等性能[8-9];与传统橡胶改性沥青相比,石墨烯复合橡胶改性沥青的黏度、施工和易性略有改善;与传统SBS改性沥青相比,在大风大温差工况环境下,施工过程中仍出现黏度大、温度高、降温快,有效碾压时间短等实际问题。

众所周知,沥青混合料路用性能、施工性能与工况及运行环境特征息息相关。石墨烯橡胶复合改性沥青混合料是一种温度敏感性热拌材料,因其黏度大、施工温度高,拌和、运输、摊铺、压实等各环节的温度控制更加至关重要[10]。本文依托的G312线七墩至瓜州公路工程,在国内尚属首次大面积采用石墨烯复合橡胶改性沥青技术。项目位于河西走廊西端的瓜州境内,素有“世界风库”和“一年一场风,从春刮到冬”之称,最大风力12级,年均风力3级~4级,日均风速大于3.5 m/s、风大沙多;瓜州属大陆性干旱气候,降雨稀少、夏季炎热、冬季寒冷、日均昼夜温差为15~20℃,具有典型大风大温差工况环境特征。通常,风速越大、沥青混合料热能传递及降温速率就越大,施工和易性就越差,导致路面空隙率、压实度及平整度不易控制[11];传统采用分时段提高拌和温度的方法不利于施工现场组织管理,如果拌和温度过高,极易导致集料表面的沥青膜出现早期老化现象,从而降低沥青混合料路用性能与使用寿命。

大量研究表明,采用温拌技术能够有效弥补橡胶改性沥青施工温度过高的缺点,不仅可以改善沥青黏度、降低拌和及碾压温度,而且还可以节约加热能耗、减少污染排放、改善路面施工环境,同时极大地促进废旧轮胎高效循环利用,是目前国际上公认的一项双重节能减排与环保施工技术[12]。综上所述,为解决橡胶复合改性沥青面临的实际施工问题,保障河西地区大风大温差工况环境下沥青路面施工质量,开展温拌石墨烯复合橡胶改性沥青及混合料路用性能研究具有积极现实意义。

1 原材料及配合比设计

1.1 矿料

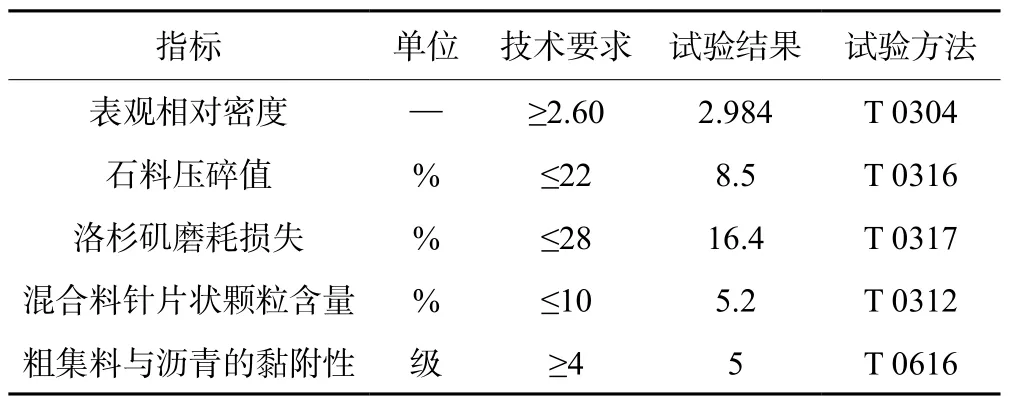

粗集料采用瓜州柳园石料厂生产的辉绿岩碎石,试验结果如表1所示;细集料采用机制砂,砂当量为55%;填料由石灰岩碎石研磨的矿粉,亲水系数为0.8;粗、细集料及矿粉其他指标经检测均符合技术要求。

表1 粗集料试验结果Tab.1 Coarse aggregate test results

1.2 温拌沥青制备与试验

石墨烯复合橡胶改性沥青由90号A级道路石油沥青、40目橡胶粉(15%~18%)、SBS改性剂(2.5%~3.0%)、石墨烯(0.1‰~0.15‰)、稳定剂及分散液等材料组成,采用工厂化二级研磨剪切工艺生产的新型成品复合改性沥青,如图1所示。石墨烯复合橡胶改性沥青的改性机理可归为高分子材料共混改性,橡胶粉交联网络结构、SBS改性剂物理交联网络结构及三维立体构造石墨烯网状结构相互作用,石墨烯的界面增强、分散及桥接作用,在复合改性体系形成新的立体复合网络结构,使沥青的改性效果及路用性能得到全面提高。

图1 石墨烯复合橡胶改性沥青Fig.1 Graphene composite rubber modified asphalt

选用自主研发的DWMA-S(AR专用)温拌剂,其为墨绿色液体,密度0.95 g/cm3,由植物烃烷基有机材料与高分子表面活性剂复配而成,通过临时降低沥青分子与橡胶粉、SBS交联网络的表面自由能及黏度而达到温拌效果。室内制备温拌沥青时,先将石墨烯复合橡胶改性沥青加热至165~170℃,再将一定掺量(沥青质量的0.5%)的温拌剂缓慢添加至热熔沥青中,添加时用玻璃棒匀速搅拌3~5 min,如图2所示。搅拌均匀后,将温拌沥青放入160~165℃的烘箱恒温30 min,再将温拌沥青取出并快速搅拌后进行浇模制件。石墨烯复合橡胶改性沥青及温拌沥青试验结果如表3所示,相关指标均满足技术要求。

表3 不同类型石墨烯复合橡胶改性沥青试验结果Tab.3 Test results of different types of graphene composite rubber modified asphalt

由表3可以看出:与常规石墨烯复合橡胶改性沥青相比,添加0.5%温拌剂后,175 ℃运动黏度降低18.1%,这主要是因为温拌剂改善了胶粉在复合体系中的脱硫、分散效果,在植物烃烷基组分、增塑及表面活性剂等综合作用下,降低了复合改性交联网络结构的表面自由能,使其呈现出降黏特征;温拌石墨烯复合橡胶改性沥青25 ℃弹性恢复比常规沥青提高3.2%,老化前后5 ℃低温延度分别提高36.1%、10.8%,可以看出,温拌剂可以大幅改善复合改性沥青的低温韧性及抗裂性能;石墨烯复合橡胶改性沥青添加温拌剂后,恒温30 min后软化点下降3.41%,恒温6 h后软化点反而恢复至99.4%,这与温拌剂中增塑组分使沥青变软有关,当温拌剂固化组分化学反应充分结束后,沥青软化点逐渐恢复原状,其影响可以忽略不计。

1.3 半间断型矿料级配设计

我国常用热拌沥青混合料按矿料级配组成可分为连续级配、间断级配和开级配。传统连续级配沥青混合料的空隙率较小,不足以为胶粉溶胀提供空间;间断级配中粗集料颗粒之间既能形成嵌挤骨架结构,又能预留较大空隙被胶粉颗粒填充,沥青混合料表现出良好的高低温性能[13]。美国亚利桑那州的橡胶沥青混合料推荐采用半间断级配,级配中粗集料偏多、细集料偏少。马峰等[14]进行了不同级配复合改性沥青混合料的路用性能研究,结果表明采用半间断级配复合改性沥青混合料的抗车辙能力均优于间断级配和连续级配,动稳定度约为间断级配的1.5倍,可见级配对复合改性沥青混合料的抗车辙能力有着重要影响。

石墨烯复合橡胶改性沥青是经过研磨剪切后的“湿法”工艺,橡胶粉与沥青中的轻质组分容易相互吸附,溶胀后的胶粉颗粒体积可增大2倍以上,矿料级配设计时不能忽略胶粉溶胀的影响[15]。Superpave-13属骨架密实型的连续级配,为充分发挥石墨烯复合橡胶改性沥青与Superpave-13结构的组合优势,Superpave-13采用半间断型矿料级配设计理念:一是适当增加粗集料含量,使粗集料之间形成骨架嵌挤(粗集料骨架间隙率VCAmix≤粗集料骨架的松装间隙率VCADRC)结构;二是细集料2.36~4.75 mm形成间断,4.75~9.5 mm介于连续级配与间断级配之间形成半间断(4.75 mm通过率30%~38%);三是使粗细集料之间形成填充而不干涉,沥青胶浆有效填充与增加沥青膜厚度,保证一定的空隙率及胶粉颗粒溶胀空间,且不易产生水损、冻胀损坏,使沥青混合料体积指标及路用性能达到平衡状态。

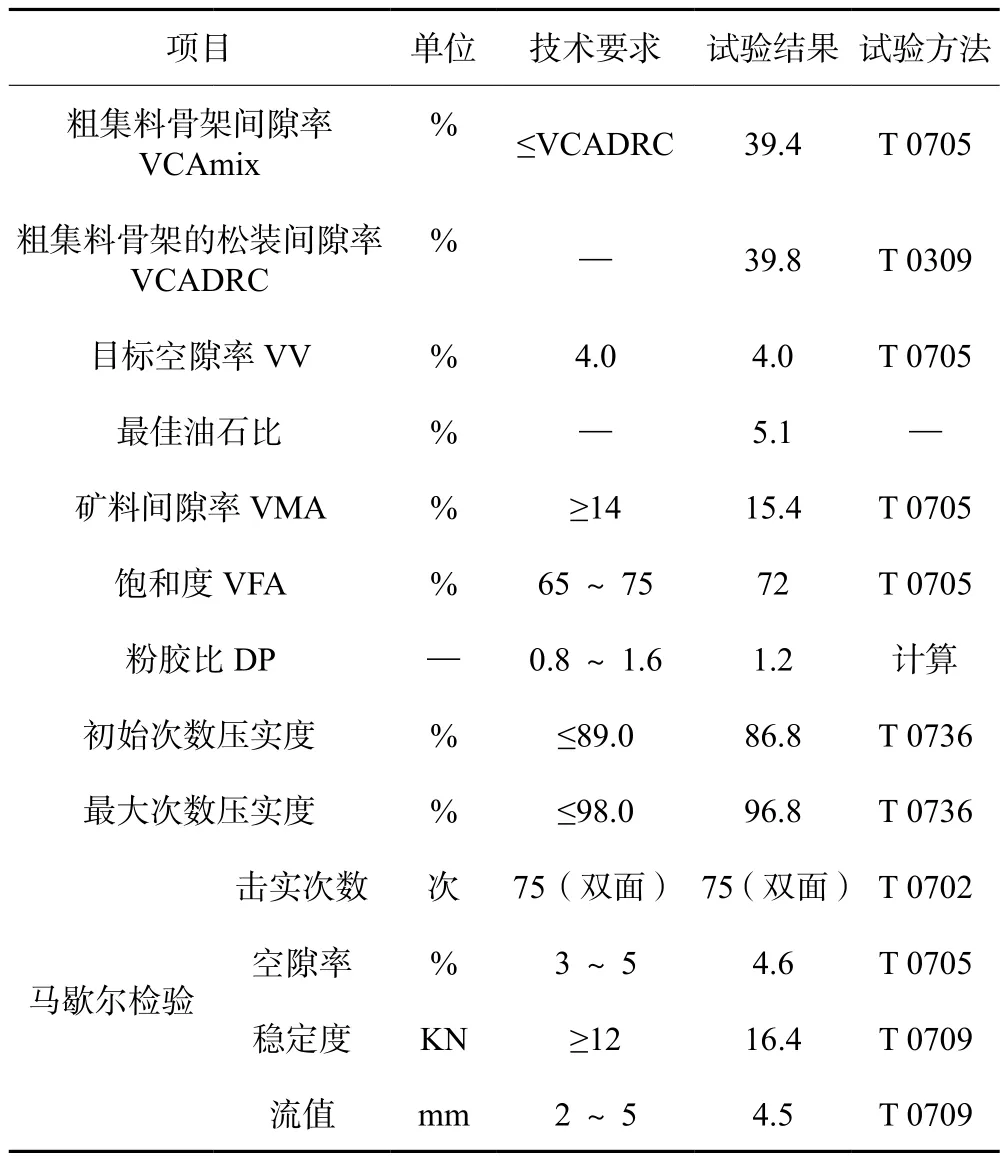

综上,通过对初试三种合成级配及体积指标的比选,最终选定及优化的半间断型Superpave-13矿料合成级配如表4所示,最佳油石比为5.1%,沥青混合料检验结果如表5所示。

表4 半间断型Superpave-13矿料合成级配Tab.4 Semi gap-graded Superpave-13 aggregate composite grading

表5 半间断型Superpave-13体积指标与马歇尔试验结果Tab.5 Semi gap-graded Superpave-13 volume index and Marshall test results

2 施工温度的确定

2.1 常规施工温度

通常情况下,SBS与橡胶粉复合改性沥青混合料生产时,石料加热温度为185~195 ℃,沥青加热温度为175~180 ℃,出料温度为175~185 ℃,初压温度不低于170 ℃,复压温度不低于160 ℃。在石墨烯复合橡胶改性沥青体系中,分散均匀的石墨烯能够起到插层及润滑作用,使流体状态下胶粉颗粒之间的摩擦力降低,和易性变好[16]。曹青霞等[17]对石墨烯复合橡胶改性沥青混合料压实特性进行了研究,试验结果表明:160 ℃压实温度可以满足压实要求,170 ℃压实温度下,石墨烯复合橡胶改性沥青混合料更易于压实,且压实后沥青混合料的稳定性更好。在进行半间断型石墨烯复合橡胶改性沥青Superpave-13初始级配筛选与体积指标对比试验时,室内160~165 ℃成型制件,在此温度下沥青混合料相关指标均满足要求。

2.2 目标空隙率法

目前,国内外温拌剂产品种类繁多、质量参差不齐,但大多都是通过改变黏度达到降低施工温度的目的。石墨烯复合橡胶改性沥青的黏度与橡胶粉的目数、掺量、温度及存储时间等因素有关,温度过高、存储时间过长或到场沥青出现离析时,都有可能导致沥青黏度或其他指标出现衰变[18]。我国现行沥青路面规范中,黏温曲线是确定热拌沥青混合料温度参数的重要方法,该方法用于普通基质沥青结合料比较准确,对于新型表面活性或油溶性温拌橡胶复合改性沥青来说,由于温拌剂组分复杂及降黏机理差异性大,加之橡胶复合改性沥青自身存在离析、黏度不稳定性等影响,采用黏温曲线法确定的施工温度参数往往偏高、波动性大,实际施工时不可取[19],无法真实地反映温拌沥青混合料的施工特性。

众所周知,温拌剂可以改善沥青混合料的压实效果,空隙率则是评价压实质量的重要指标。有关研究表明,在保证原有沥青混合料路用性能的基础上,采用目标空隙率法确定的施工温度参数,更有利于指导温拌施工。基于此,选定半间断型Superpave-13的目标空隙率为4%,采用旋转压实成型法(N初始=8次,N设计=100次,N最大=160次)制备试件,测定的不同温拌剂掺量、不同成型温度下空隙率变化如图3所示。

图3 不同温拌剂掺量、不同成型温度下空隙率试验结果Fig.3 Test results of air voids under different volume of warm additive and different compaction temperature

由图3可以看出,添加DWMA-S(AR专用)温拌剂后,石墨烯复合橡胶改性沥青混合料成型温度越高,空隙率则越小;相同成型温度下,随着温拌剂的掺量变大,空隙率出现了大幅减小,表明添加温拌剂的沥青混合料更易于压实。当温拌剂掺量为0.3%时,低于150℃成型温度的空隙率不满足设计要求,沥青混合料的降温幅度及和易性改善效果不明显;掺量为0.7%时,130℃成型温度的空隙率接近4%,150℃成型温度的空隙率则小于3%,空隙率过于偏低,不利于胶粉颗粒溶胀;掺量为0.5%时,140℃成型温度的空隙率最接近4%,考虑到河西地区大风大温差环境对沥青混合料降温速率的影响,温拌剂掺量为0.5%、成型温度为140~145 ℃时比较符合工程实际,同时材料的综合成本控制也较为经济合理。

2.3 物理-力学指标检验

温拌技术用于改善热拌沥青混合料的施工温度条件、施工和易性,但其使用原则是必须保证温拌沥青混合料路用性能满足要求。为检验温拌沥青混合料与常温混合料指标变化情况,相同配合比、不同成型温度条件下,半间断型石墨烯复合橡胶改性沥青Superpave-13物理-力学指标如表6所示。

表6 不同成型温度下沥青混合料物理-力学指标Tab.6 Physical-mechanical indexes of asphalt mixture at different compaction temperatures

由表6可以看出,添加0.5%温拌剂后,温拌石墨烯复合橡胶改性沥青混合料在140~145 ℃的成型温度下,与常规沥青混合料160~165 ℃成型的物理-力学指标基本相当。这也表明,添加0.5%DWMA-S(AR专用)温拌剂后,施工温度降低20℃时,石墨烯复合橡胶改性沥青混合料物理-力学指标满足技术要求。

3 路用性能评价

3.1 高温性能

河西地区夏季气温高、日照时间长,对沥青路面的抗变形能力提出了更高的要求,预防车辙是提升该地区沥青路面工程质量与服务品质的首要任务[20]。采用动稳定度指标检验不同沥青混合料的高温抗车辙能力,常规混合料车辙板制件温度为160~165 ℃,温拌制件温度为140~145 ℃,60℃±0.5℃、轮压0.7MPa±0.05MPa条件下,动稳定度试验结果如图4所示。可以看出,半间断型石墨烯复合橡胶改性沥青Superpave-13表现出了优越的抗车辙能力,由于橡胶粉溶胀后以微粒或丝状随机分布在沥青相中,胶粉释放出的橡胶烃分子链嵌入到SBS溶胀后的网络中,SBS与胶粉重建的交联网状起到结构支撑与加筋作用,石墨烯材料力学性能优势得以发挥,使沥青混合料抗车辙性能得到显著提高。添加0.5%温拌剂后,沥青混合料动稳定度略有降低,这与温拌剂对复合改性沥青软化点影响规律一致,随着时间的延长,当温拌剂轻质组分挥发及固化还原后,基本能够恢复沥青混合料的抗车辙能力。

图4 沥青混合料动稳定度试验结果Fig.4 Dynamic stability test results of asphalt mixture

3.2 低温性能

河西地区大风大温差工况环境与冬季寒冷气候特征,往往使得半刚性基层沥青路面在施工及使用过程中极易出现干缩、温缩及冻胀等引起的裂缝,可提升沥青混合料自身抗裂能力,从而抑制及延缓半刚性基层反射裂缝的扩展速度[21]。采用小梁低温弯曲试验检验低温抗裂性能,-10℃、加载速率50 mm/min条件下,半间断型石墨烯复合橡胶改性沥青Superpave-13最大破坏应变试验结果如图5所示。可以看出,由于石墨烯导热率高、热量传递快,从而降低沥青路面结构内部因温差引起的温度应力,同时胶粉颗粒能够吸收和消耗大量断裂应力,从而增强了沥青路面低温抗开裂的能力。与常规混合料相比,温拌石墨烯复合橡胶改性沥青混合料低温弯曲破坏应变提高7.2%,这与温拌剂提高复合改性沥青低温延度有直接关系。

图5 沥青混合料低温弯曲试验结果Fig.5 Low temperature bending test results of asphalt mixture

3.3 水稳定性

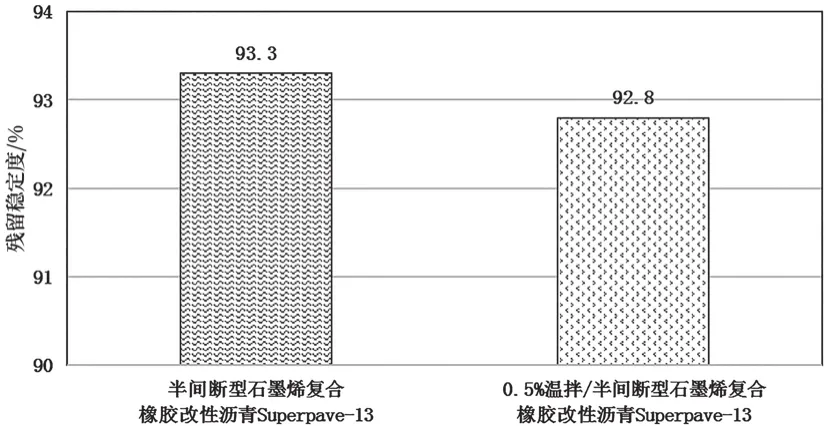

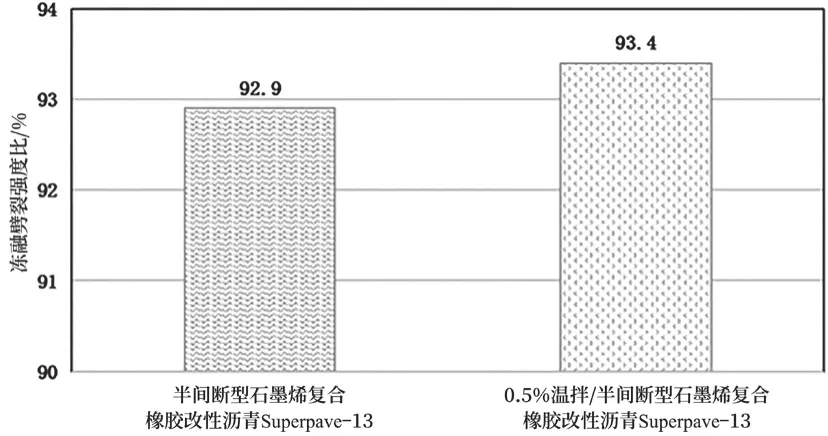

石墨烯复合橡胶改性沥青混合料的残留稳定度、冻融劈裂试验结果如图6、图7所示。可以看出,添加温拌剂后沥青混合料的残留稳定度略有降低,这与温拌剂中轻质组分挥发不充分有关;冻融劈裂强度比反而略有提升,这与温拌剂能够改善低温抗裂性能有关,总体上仍表现出良好的抗水损坏能力。

图6 沥青混合料残留稳定度试验结果Fig.6 Residual stability test results of asphalt mixture

图7 沥青混合料冻融劈裂试验结果Fig.7 Freeze-thaw splitting test results of asphalt mixture

4 结论

(1)石墨烯复合橡胶改性沥青与半间断型Superpave-13结构组合优势明显,不仅兼顾了复合改性体系中橡胶粉颗粒的溶胀空间问题,而且提高了沥青混合料高温抗车辙、低温抗开裂能力及水稳定性,这对提升河西地区大风大温差工况环境下沥青路面工程质量与耐久性具有现实意义。

(2)添加0.5%DWMA-S(AR专用)温拌剂后,石墨烯复合橡胶改性沥青175℃运动黏度降低18.1%,25℃弹性恢复提高3.2%,老化前后5℃低温延度分别提高36.1%、10.8%;恒温30 min后软化点下降3.41%,恒温6 h后软化点恢复至99.4%,随着恒温时间的延长,可以忽略不计。

(3)温拌石墨烯复合橡胶改性沥青在140~145 ℃成型温度下,与常规沥青混合料在160~165 ℃成型的马歇尔物理-力学指标基本相当;采用DWMA-S(AR专用)温拌剂可降低施工温度20℃,不仅能改善河西地区大风大温差环境下施工条件,而且节约加热能耗,减少污染排放,具有双重节能减排与环保效益。

(4)温拌石墨烯复合橡胶改性沥青混合料与常规混合料相比,动稳定度及水稳定性略有降低,低温弯曲破坏应变提高7.2%,这与温拌剂对复合改性沥青指标影响规律基本一致。