煤层底板灰岩层注浆定向水平井用PDC钻头个性化设计

高晓亮,杨 哲,居 培

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

随着煤炭资源开采深度逐渐增大,煤层及顶底板地质条件愈发复杂[1,2]。高地压、强构造及破碎地层等复杂地层对煤矿巷道等井下结构稳定性造成的威胁愈发严重[3],进而影响煤矿开采效率[4]。为改善这一状况,需在施工前对巷道所在岩层进行加固、改造,提高其稳定性。作为岩层注浆改造的主要方法之一,定向分支水平井技术通过钻进1个主孔,向工作面延伸方向侧钻多分支水平井,从而对整个工作面进行注浆加固。与常规垂直井注浆相比,可显著减少垂直钻孔工作量,同时水平井注浆覆盖整改工作面底部,可大大降低浆液用量并缩短施工工期[5]。

现阶段,常规水平井主要应用于油气井开发领域,PDC钻头的个性化设计主要针对水平井对钻头导向性能的要求。2017年,徐建飞等对水平井用PDC钻头从冠部形状、布齿设计等进行了优化,在沉积岩层取得了良好的适用效果[6];2018年武强等对页岩水平井高效PDC钻头从头型设计、布齿设计、力平衡优化等方面进行了设计,取得了良好使用效果[7];2019胡大梁等对页岩气水平井用钻头从冠部形状、切削齿参数、等进行了选型,取得了良好使用效果[8]。现阶段针对水平井钻头设计的研究拟钻地层大多为泥页岩,岩层相对较软。而注浆加固钻井拟钻地层多为裂隙发育的奥陶纪灰岩地层,岩层硬度大,常规水平井用PDC钻头难以满足灰岩层钻进需求,需要针对灰岩层进行个性化设计。本文通过分析某煤矿工程概况及井身结构,结合拟钻地层特性,通过优化钻头剖面结构、局部强化切削齿排布以及优选异形切削齿等方面对钻头进行个性化设计,取得了良好的使用效果。

1 工程概况

赵固一矿拟对15011工作面底板进行注浆加固,该工作面地面标高85.2~86.1m,井下标高-419.7~-454.6m,拟采煤层稳定,结构简单,厚度5.72~6.85m,工作面倾斜宽355m,走向长1640m,面积582200m2,可采储量535.5万t。

1.1 地质特征及构造

15011工作面区域含煤地层主要为二叠系下统山西组和石炭系上统太原组,区域其它地层包括石炭系中统本溪组和上统太原组、二叠系下统山西组以及奥陶系中统马家沟组。工作面地质构造简单,整体呈单斜构造,工作面上有断层发育。该区域水文地质条件极复杂,存在突水危险性,其中主要充水含水层为L8灰岩含水层,厚度3.93~10.44m,距离煤层底板27.09~31.86m,水压5.0~5.8MPa,突水系数0.18~0.21MPa/m,采掘施工易对煤层顶底板产生扰动,水源补给充分。

因15011工作面水量丰富、水文地质条件复杂,开采前需要对其进行注浆加固,增加底板岩层整体性,提高含水层岩石抗压强度,防止采掘过程中,L8灰岩水进入煤层,威胁采掘施工安全。

1.2 钻孔设计

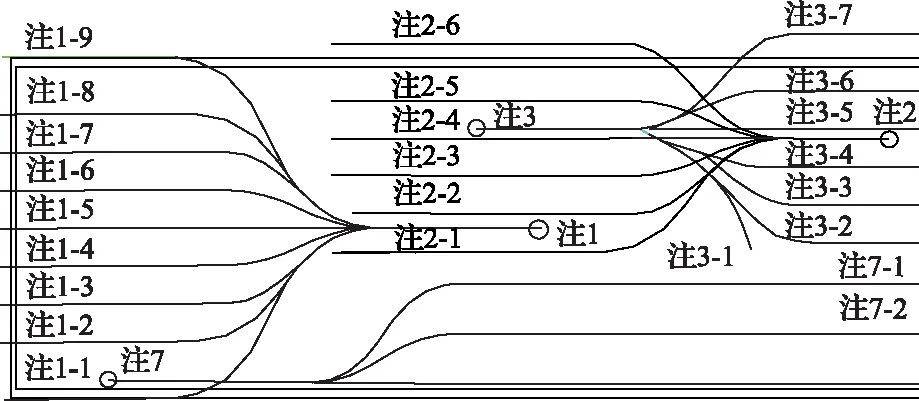

为加固15011工作面L8灰岩层,在地面设计3个主钻孔(注1、注2、注3),注1与注2主钻孔间隔603m,注2与注3主钻孔间隔743m,注1孔8个分支、注2孔6个分支、注3孔7个分支,每个分支钻孔在工作面中间间隔为40m,在上下两巷间隔为60m,如图1所示。

图1 15011工作面钻孔平面布置

2 井身结构及现有钻头使用情况

2.1 井身结构

井眼采用三级井身结构,如图2所示。其中一开深度180m左右,井径∅311mm,配套采用∅244.5mm×8.94mm套管进行固井;二开钻进至L8灰岩层位或L8灰岩顶面以上1m,井径∅216mm,采用∅177.8mm×8.05mm套管水泥浆固井;三开顺L8灰岩层裸眼钻进,孔径∅152mm。

图2 钻孔结构

2.2 钻具组合

根据井身结构选择合理钻具组合,其中一开钻井采用∅311mm钻头,配套∅159mm钻铤和∅114mm钻杆,如需定向时,连接∅165mm螺杆马达;二开采用∅216mm钻头,根据需要选择∅165/172mm螺杆钻具进行造斜钻进,配套∅159mm无磁钻铤与∅114mm钻杆;三开采用∅152mm钻头配套∅120mm螺杆钻具进行水平段钻进,配套∅120mm无磁钻铤与∅89mm钻杆。

2.3 现有钻头使用情况

鉴于煤层底板灰岩层强度、硬度及研磨性较大,在三开段,选用六刀翼PDC钻头顺灰岩层钻进。钻进过程种,钻头顺灰岩层钻进适应性较差,磨损严重,且寿命较低,仅为110m,复合钻进平均钻速为 2.5m/h,滑动钻进平均钻速为1.15m/h,整体钻进效率较低,钻进一个钻孔需要多次起下钻更换钻头,严重影响了钻进效率[8,9]。常规钻头入井前后对比图片如图3所示,通过对钻头磨损分析可知,钻头磨损部位主要集中在鼻部、肩部,磨损严重,钻头体已拉槽较深。

图3 现有钻头磨损图

3 PDC钻头个性化设计

为实现水平定向井灰岩层位钻进效率、钻头寿命,降低起下钻次数,进一步提高施工效率,针对该地层特性对钻头进行优化设计。

3.1 拟钻地层分析与钻头设计思路

∅152mm钻头主要钻进钻进三开顺层段,钻孔轨迹较为平滑,无需造斜钻进,主要穿越地层为L8灰岩含水层,岩石坚硬、裂隙发育,通过对前期临井地质剖面图及取芯钻探岩心进行试验分析可知,水平段主要钻进地层为L8灰岩,岩石坚固性系数f=8,局部为9,岩石可钻性级别为Ⅴ-Ⅵ级,中等研磨性,可钻性:1.15m/h。

为适应以上钻进工艺及地层特点,拟从以下方面对钻头进行结构优化:①优化剖面形状,提高钻头攻击性;②增加布齿密度,降低单齿切削面积;③增加后备齿,提高钻头寿命;④优选异形切削齿,增强局部区域破岩效率及耐磨性。

3.2 钻头剖面优化设计

钻头剖面形状因其受力特点不同,分别适用于不同地层。根据国际钻井承包商协会IADC推荐分类及适应地层,主要分为抛物线形、短抛物线形、浅锥形、鱼尾形四种。其中抛物线形受力均匀,无明显应力集中,适用地层最为广泛,且能够排布更多切削齿,最适合提高井下动力钻进效率提升;短抛物线形剖面较抛物线性剖面能够更容易吃入地层,适合钻进硬地层;浅锥形具有良好的导向性,具有较高攻击性,适合钻进夹层,配合长保径适用能够实现较好的稳斜效果;鱼尾形钻头适用于钻进粘性极高的泥页岩层[9-11]。

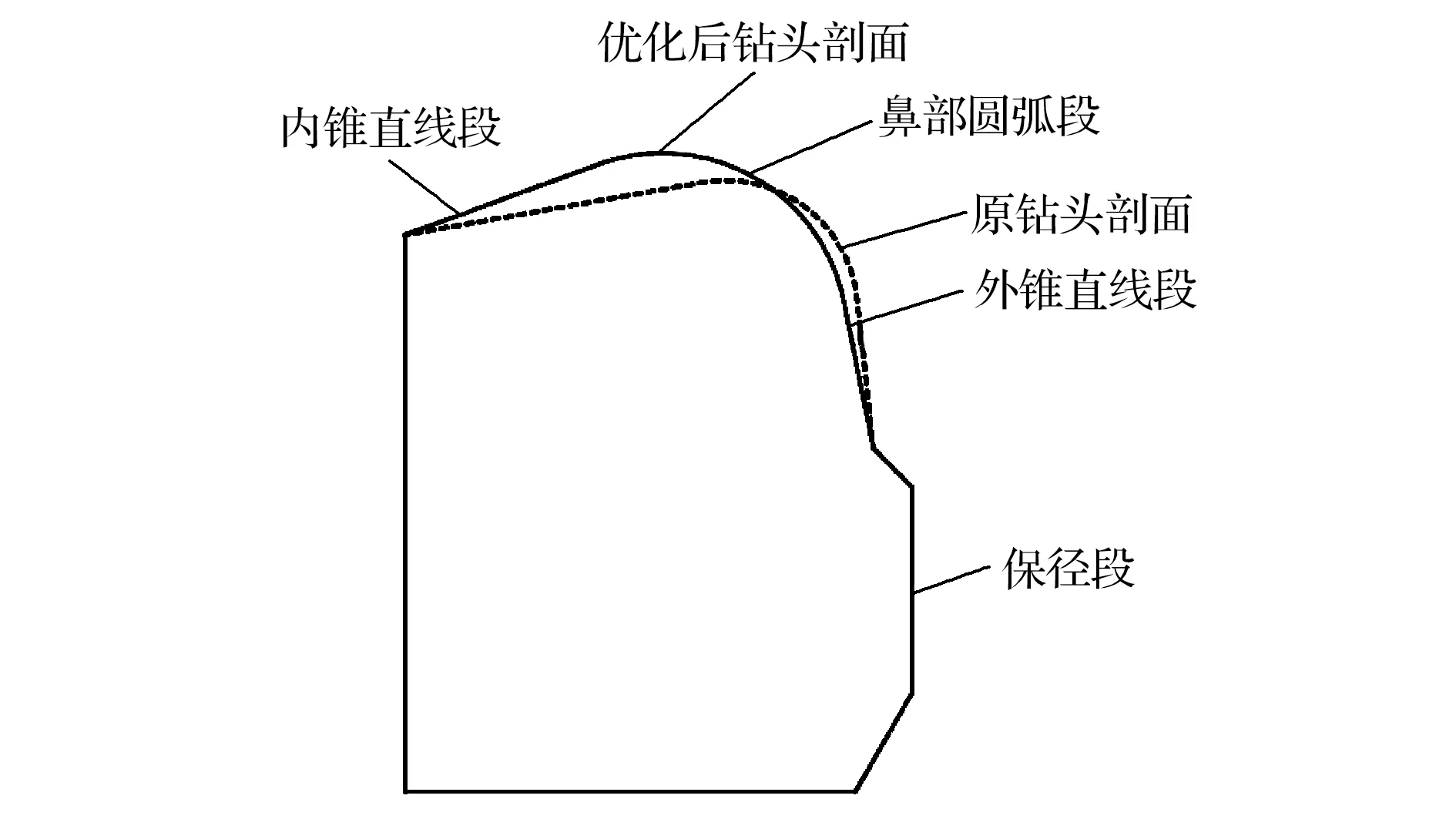

因常规钻头考虑定向侧钻性能,采用浅內锥形剖面,导致钻头鼻部磨损严重。为降低钻头磨损,采用抛物线形剖面,如图4所示。该剖面无明显应力集中点,受力均匀,同时可排布更多数量切削齿,可降低钻头磨损,提高钻头寿命。

图4 钻头剖面结构优化

3.3 钻头布齿

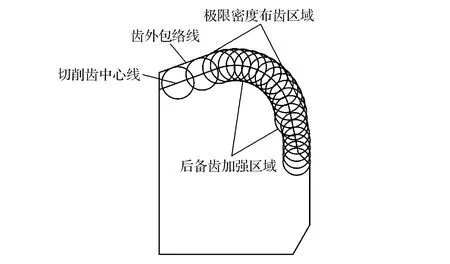

钻头布齿是按照一定规律将切削齿排布在钻头剖面上,主要体现在切削齿的中心距上。由于要完全覆盖井底,钻头中心齿位置一般可以确定。由于中心距不同,越靠近保径部位,切削齿的线速度越大,切削体积越大,需要排布较多的切削齿降低单齿切削面积。而靠近中心则可以稀疏一些[12-14]。由于拟钻灰岩层岩石硬度大,为降低切削齿单齿磨损量,需要降低单齿破岩面积,因此在钻头外锥和鼻部部分选用极限密度布齿。同时采用后备齿对钻头鼻部及外锥等易磨损部位进行后备齿加强。该钻头设计的切削齿包络线与布齿情况如图5所示。

图5 钻头布齿图

3.4 切削齿安装角度

合适的切削角能够保证切削齿具备较好的岩层吃入能力,同时不容易过快损坏。研究表明,切削角度越大,钻头切入岩石的能力越弱,但是切削角越小,切削齿越容易发生破坏[15-17]。因此切削角应具备地层适应性,根据灰岩地层特点,并结合常规钻头使用情况,在易损坏部位(钻头鼻部)增大切削角,设定为18°~21°,其余部位为增加钻头攻击力,应尽量减小,选用16°~18°。为了保证切削下来的岩粉能够快速随钻井液排出孔口,应设计合理的侧转角,根据地层,结合经验,选用侧转角为5°~8°。

3.5 金刚石复合片优选

随着PDC超硬材料行业的发展,出现了多种异形切削齿,研究表明,三棱齿具有较好的抗冲击韧性及破岩效率,为验证三棱齿与平面齿的使用效果,对两种PDC进行了数值模拟。

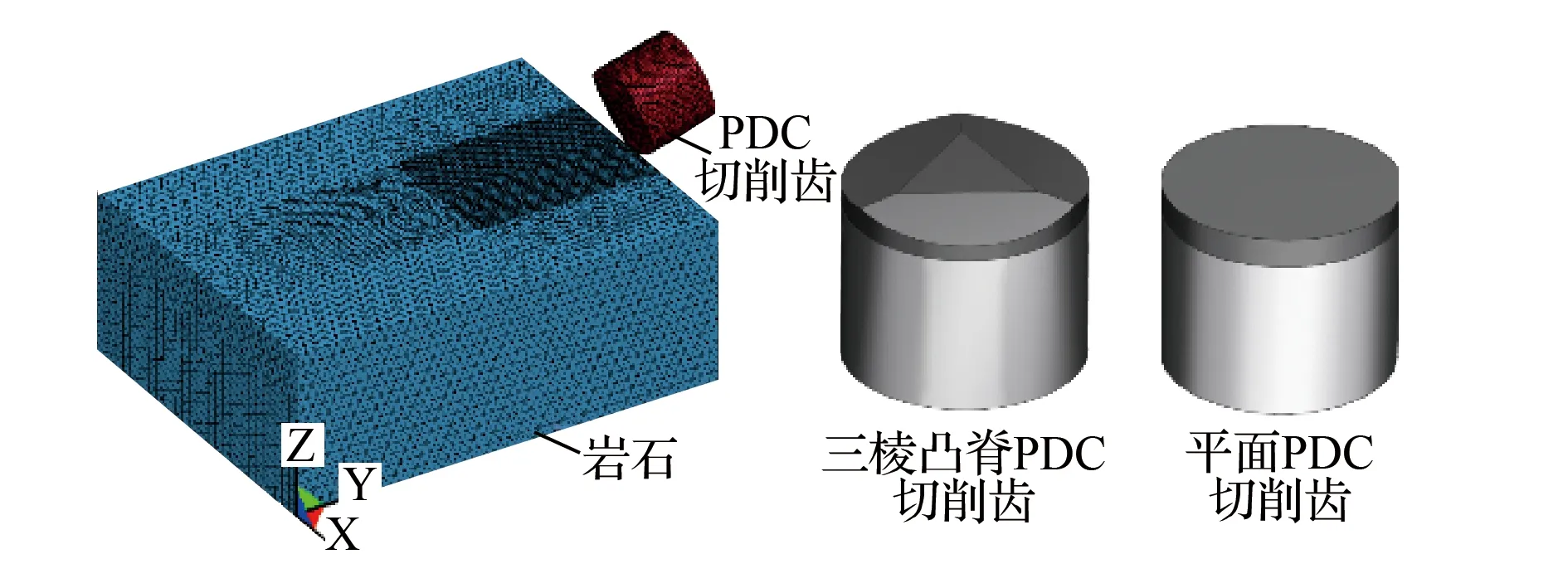

3.5.1 数值模型建立

选用扩展的Drucker-Prager塑性模型模拟岩石的本构关系,分别对平面PDC切削齿和三棱凸脊形PDC切削齿进行碎岩模拟分析。设置切削齿吃入岩石的深度为3mm,切削齿的维切削角度为-18°。PDC切削齿及其碎岩模型如图6所示。

图6 PDC切削齿及其碎岩三维模型

3.5.2 边界条件

设置PDC切削齿沿Y轴以50m/h的平移速度切削岩石,PDC切削齿与岩石单元之间设置侵蚀接触,当岩石单元的损伤变量达到临界值时,认定该单元失效,将此处的岩石单元从计算中删除。

3.5.3 模拟结果分析

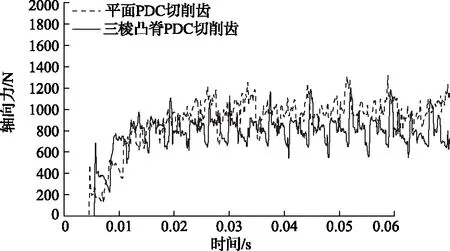

PDC切削齿切削载荷随时间变化曲线如图7所示。无论是平面PDC切削齿还是三棱凸脊PDC切削齿,切削力均随着时间呈周期性波动变化规律,平面PDC切削齿和三棱凸脊PDC切削齿的平均切削力分别为864.62N和688.35N,在相同切削深度和切削速度的情况下,三棱凸脊PDC切削齿所需切削载荷小于平面PDC切削齿。

图7 PDC切削齿切削力随时间变化曲线

PDC切削齿轴向载荷随时间变化曲线如图8所示。平面PDC切削齿和三棱凸脊PDC切削齿的平均轴削力分别为900.37N和789.59N,在相同切削深度和切削速度的情况下,三棱凸脊PDC切削齿所需轴向载荷小于平面PDC切削齿,三棱凸脊PDC切削齿更易吃入岩石。

图8 PDC切削齿轴向力随时间变化曲线

通过模拟可得出,在0.06s时间内,平面PDC切削齿和三棱凸脊PDC切削齿的碎岩体积分别为4.47×10-6m3和4.41×10-6m3,由此可计算出平面PDC切削齿和三棱凸脊PDC切削齿的碎岩比功分别为:6.39×106J/m3和5.16×106J/m3,三棱凸脊PDC切削齿破碎单位体积岩石所需要的载荷更小,能够取得更高的碎岩效率。因此选用三棱齿对钻头鼻部复合片进行加强。

4 现场试验

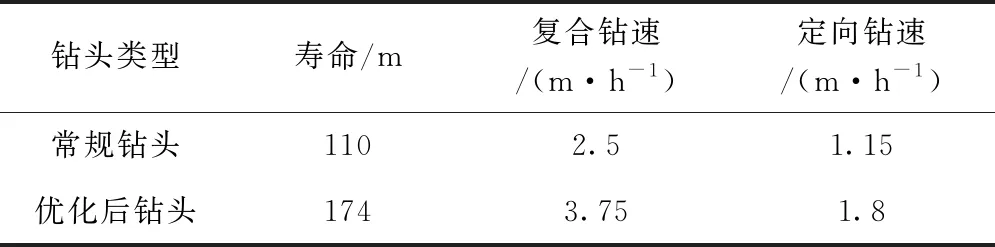

试制的PDC钻头在注1钻孔种进行了现场试验,试验过程中钻头钻进稳定,无跳钻、滑移等现象发生,能够沿预设轨迹进行钻进,够满足水平段钻进需求。将其试验数据与常规钻头进行对比,具体试验数据见表1。

表1 优化后钻头与常规钻头钻进数据对比

从表1中可以看出,改进后的五翼双排齿PDC钻头顺灰岩层钻进适用性较强,钻进过程钻头磨损较轻,钻头使用寿命为174m(较高),使用寿命较6刀翼单排齿PDC钻头提高58.18%;复合钻进平均速度约为3.75 m/h,复合钻进平均速度较6刀翼单排齿PDC钻头提高50%;定向钻进平均速度约为1.8m/h,定向钻进平均速度较6刀翼单排齿PDC钻头提高56.52%,整体平均进尺速度较快;解决了因钻头磨损致使钻进过程频繁起下钻更换钻头工况,在一定程度上提高钻进效率。使用后的PDC钻头如图9所示,从图9中可以看出钻头切削齿磨损均匀,无冲击破坏导致的崩齿,钻头体未见磨损,可修复后继续使用。

图9 使用后的改进型PDC钻头

5 结 论

1)通过分析拟钻地层特性、钻进工艺等特点,对定向注浆井用PDC钻头进行优化设计,大大提高了钻头寿命与钻进效率,实现了优快钻井需求。

2)采用抛物线形剖面,增加钻头布齿密度,增加后备齿,以及选用异形切削齿强化鼻部切削齿等方法,大大提高了钻头的攻击性,降低了关键部位的磨损。

3)灰岩层定向注浆井用PDC 钻头的优化设计为硬岩裂隙地层定向井钻进施工提供了钻头设计方案,为同类地层注浆井的施工提供了技术支撑。

4)本文仅从钻头剖面、切削齿排布、优选等方面对钻头进行了优化,未考虑不同刀翼数量、不同规格切削齿对钻头在灰岩地层钻进效果的影响,也未对其它类型异型齿进行分析,需进行后续研究,进一步提高钻头寿命与钻进效率。