A/D采样方式测量瞬时转速的误差影响因素分析

刘 永,李 捷,龚立雄

(1.湖北汽车工业学院机械工程学院,湖北 十堰 442002;2.湖北工业大学机械工程学院,湖北 武汉 430068)

1 引言

瞬时转速测量从测量硬件的角度可以分为A/D采样和高频定时器或时钟脉冲计数两种方式,其实质都是对电容、电涡流、光电码盘、磁电式等转速传感器发出的单个周期方波脉冲的频率或时间进行测量,从而得到瞬时转速值[1]。

两种方式各有特点,高频定时器或时钟脉冲计数方式需要设计硬件电路、数据量少、扩展性差,而A/D采样方式无需设计硬件电路、扩展性好、数据量大,在高转速时为了达到一定的测量精度对采集板卡的最高采样频率有要求。利用压电晶片输出电压和转速的关系,可以测量转轴的转速,为开发新型的转速传感器拓展了方向[2]。以磁电式转速传感器、测速齿轮、采集板卡、工控机为硬件构成的测速系统,采用A/D采样方式测量瞬时转速,其测量误差主要有测速齿轮的齿形误差、采样频率误差、单个周期方波的采样点计数误差构成[3]。齿形误差主要包括齿轮的加工和安装误差,文献[4]从理论上分析了齿轮轮齿加工分布不均、安装偏心等引入的测量误差。

文献[5-7]通过仿真分析了齿轮安装偏心、转轴扭振、传感器支架振动引入的测量误差,分析结果表明上述引入误差分为齿轮边缘切线和径向两个方向。切线方向相当于对传感器波形加入调频信号,对测速精度影响较大;而径向方向相当于对传感器波形加入调幅信号,对测速精度没有影响。采样频率误差主要由采集卡的触发误差和高频晶振的频率误差构成,目前采集卡的性能较高,此类误差较小。单个周期方波的采样点计数误差是由于采样时间与传感器波形周期时间不匹配引起的,通过仿真、理论分析采用自适应采样法[8]、插值法[9]可以减小此类误差,但这些方法不易实施。为了定量分析采用A/D采样软件计数方式测量瞬时转速引入误差的原因、提高测量精度,本文通过理论分析了计数误差的成因,并推导了软件计数误差公式,通过实验验证了采样频率、转速对误差的影响规律,为实验条件下选择合适的采样频率与测速范围、降低采样点计数误差提供参考。

2 测速方法

采用的转速传感器为磁电式,传感器内部有信号处理电路将测速齿轮经过时产生的原始类正弦信号滤波、整形、放大为幅值为5V的方波脉冲信号。转速传感器方波采样时的示意图,如图1所示。

图1 转速传感器方波采样点示意图Fig.1 The Sampling Point Diagram on the Square Wave of Speed Sensor

瞬时转速可表示为:

式中:fc—数据采集卡设置的采样频率;Z—钢制测速齿轮的齿数;

N—一个周期信号的采样点的个数。

从式(1)中可以看出,采样频率fc和齿数Z为常量,因此只要测出图1中一个信号周期的采样点个数,即可获得瞬时转速值。设计的测速算法为软件计数法。先设置阈值判断高、低电压,再对图1中的高、低电压分别进行采样点计数,计数数值为N1、N2,对N1、N2求和,从而获得一个周期信号的采样点个数N,代入式(1)后即可测得瞬时转速。由式(1)可得:

式中:f—方波信号的瞬时频率,测速齿轮的齿数为z=30,由式(1)、式(2)可得:

由式(3)可知瞬时转速的大小与方波信号的瞬时频率成正比关系。采集的一段传感器输出信号及采用上述方法转速测量值,此时设置的采样频率为50kHz,如图2 所示。从图2 可以看出,在时间段(1.2~1.25)s,对应的测量转速在487r/min左右,在时间段(1.35~1.40)s,对应的测量转速在537r/min左右,前一时间段对应的周期方波信号的频率明显小于后一时间段。此现象证明了周期方波信号的瞬时频率和瞬时转速值成正比关系。

图2 传感器输出信号及转速测量值Fig.2 The Signal of Sensor Output and the Value of Speed Measurement

3 测量误差分析

3.1 测量误差理论分析

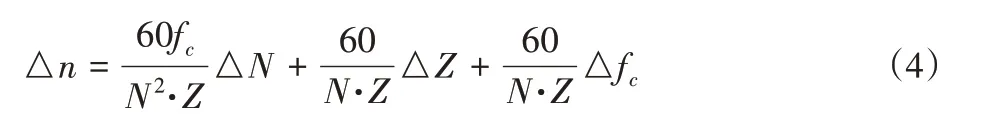

将式(1)按泰勒公式一阶展开,可得:

式中:△n—转速测量绝对误差;△N—采样点计数误差;△Z—齿形及测速齿轮安装误差;△fc—采集误差,只分析第一种误差,即A/D采样软件计数方式引入的测量误差,故有

由式(1)、式(5)可得:

式中:ε—转速相对误差。

采集的一个周期的转速信号与采样重构波形示意图,如图3所示。

图3 转速原始信号与采样重构波形示意图Fig.3 The Diagram of the Original Signal and Sampling Refactoring Waveform on Rotational Speed

从图3可以看出,转速原始波形的周期为t,采样重构波形周期为t1,两者时间不相等,这是测量过程引入误差的原因。由于机械摩擦等原因,即使在平稳转速状态,转速也会有小的波动,因此在不同时刻信号高电压、低电压经历的时间并不相同。采样点为等时间间隔,若消除此误差需保证原始波形和采样重构波形在高、低电压跳变的时刻保持同步,显然这不容易做到。在对重构拟合波形采样点计数计算单个波形周期时间时,会出现多计或少计一个的情况。因此,可取△N= 1,实验装置中测速齿轮的齿数为Z=30,由式(1)、式(6)可得:

式中:n—瞬时转速。在转速平稳状态用式(7)评定误差时可用对应时间段的平均转速近似替代。由式(7)可以看出,测量误差ε与采样频率fc成反比关系,与瞬时转速n成正比关系。

3.2 测量误差实验分析

图测量瞬时转速实验装置测控原理图,如图4所示。实验装置为变转速液压系统,动力源为伺服电机13加齿轮泵14,测速齿轮4装在液压马达3的轴上,正对着安装在支架上的磁电式转速传感器8。

图4 实验装置原理图Fig.4 The Principle Diagram of the Experimental Apparatus

编制的测控程序为电机转速开环控制,通过在界面上给定电机转速,电机带动齿轮泵旋转,油液在液压系统中流动带动液压马达旋转,从而可以测量液压马达的瞬时转速。通过Lab-VIEW[10]测控程序将磁电式转速传感器8发出的方波原始信号采集下来,再在Matalab软件中根据式(1)编写测量程序即可得到瞬时转速曲线图及测量误差的计算值。程序界面上显示的转速为LabVIEW中提取单频子vi测得的一定时间段的平均转速。

3.2.1 相同转速不同采样频率

不同采样频率液压马达稳态转速约为332r/min时的测量曲线图,如图5所示。对应的测量误差,如表1所示。从图5(a)可以看出,采样频率设置为3kHz时测量的转速为锯齿状毛刺,测量方法引入的误差较大掩盖了转速的真实波动,从表1可以看出测量相对误差为5.54%,测量精度较低;采样频率设置为7kHz时测量的转速同样为锯齿状毛刺,幅值相对于图5(a)降低一半。

图5 不同采样频率液压马达稳态转速约为332r/min时的曲线图Fig.5 The Steady State Rotational Speed Curve of Hydraulic Motor with Different Sampling Frequencyat the Speed of 332r/min

表1 相同转速、不同采样频率下的测量误差Tab.1 The Measuring Error under Same Speed and Different Sampling Frequency

从表1 可以看出测量相对误差为2.37%;采样频率设置为12kHz时测量的转速波动锯齿状毛刺形状相比前两种情况已显著减小,已经可以看出转速波动成分。从表1可以看出测量相对误差为1.38%;采样频率设置为110kHz时测量的转速波动锯齿状毛刺已经消失,转速波动成分十分明显,从表1可以看出测量相对误差为0.15%,引入的测量方法误差已经很小,测量精度较高。从表1还可以看出四次测量的稳态平均转速均约为332r/min,采样频率分别设置为3kHz、7kHz、12kHz、110kHz时,对应的测量误差分别为5.54%、2.37%、1.38%、0.15%。在相同的转速下,随着采样频率的增大,测量误差也随之减小。从数值大小比看,在相同的转速条件下,测量误差与采样频率符合式(7)中的反比关系。

3.2.2 相同采样频率不同转速

设置相同采样频率50kHz、不同的转速条件下的误差实验数据,如表2所示。由于转速不同,实际测量的转速波形的波动成分没有可比性,故没有作出对应的转速曲线图。从表2可以看出在稳态平均转速分别为146.67r/min、467.5r/min、788.41r/min、1055.9r/min 时,对应的测量误差分别0.15%、0.47%、0.79%、1.06%。在相同的采样频率下,随着转速的增大,测量误差也随之增大。从数值大小比看,在相同的采样频率条件下,测量误差与转速符合式(7)中的正比关系。上述实验结果验证了采样点计数法引入的测量误差式(7)的正确性。

表2 不同转速、相同采样频率下的测量误差Tab.2 The Measuring Error Under Same Sampling Frequency and Different Speed

4 结论

通过理论和实验分析了采用A/D采样方式的软件计数法测量瞬时转速时引入误差的原因及影响误差大小的因素。研究证明了提高采样频率、降低转速可以显著地降低引入的测量误差。由于引入的测量误差与采样频率成反比关系,与转速成正比关系,因此要在合理的转速和测量精度范围内选择合适的采样频率。过高的采样频率并不会让测量误差无限制降低,反而会增加硬件成本和数据采集量,影响测量系统运行速度。