机器人变抛磨头抛磨系统搭建及其实验研究

郝晓伟,刘 佳,杨胜强,屈 展

(1.太原理工大学机械与运载工程学院,山西 太原 030024;2.精密加工山西省重点实验室,山西 太原 030024)

1 引言

复杂曲面类零件在各行各业应用广泛,由于其型面具有形状复杂、扭曲、曲率变化大的特点,主要依赖工人手工抛磨加工。采用手工抛磨加工,零件的表面加工质量完全依赖于工人的抛磨加工经验及其技术水平,极大地影响了抛磨加工效率、零件的形状精度和表面质量的稳定性。

随着智能制造技术的快速发展,工业机器人被广泛应用到了各行各业中,自动化抛磨加工已成为复杂曲面类零件加工的趋势。为实现机器人自动化抛磨的效果,国内外学者进行了大量的研究。文献[1]建立了机器人自动化抛磨模型,提出三个基本步骤:

(1)从CAD系统生成工具路径;(2)建立实时跟踪工件表面抛磨力的力反馈控制器[2-3];(3)检测工件表面是否达到精度要求。文献[4]提出了一种与传感器信息集成的抛光系统,该系统将声波发射传感器用于复杂曲面类零件的抛光中,优化了抛磨系统。文献[5]通过使用具有6自由度的工业机器人和超声振动工具来进行自动抛光工作,从实验结果发现,该系统可有效地抛磨凹槽的角部、侧面和底部。

文献[6]研制了一种自动化模具抛光系统,通过对模具抛光过程中轨迹与抛磨力的控制,极大地提高了零件表面加工质量。文献[7]开发了一套具有5个自由度的抛光系统,提出一种具有速度补偿的滑模控制算法,取得了很好的实验效果[7]。文献[8]通过对抛光参数与过程优化研究建立了机器人辅助模具自动抛光智能系统,为曲面零件自动化抛光的研究奠定了基础。文献[9]开发了一套机器人辅助砂带抛磨系统,该系统既继承了机器人位姿变换的灵敏性,又兼顾了砂带磨削机加工效率高的特点,比传统磨床更具有柔性,能适应多品种、小批量的现代生产模式。文献[10]设计了基于力控制的曲面零件自动化抛磨加工系统,取得了很好的恒力抛磨效果,提高了零件的表面加工质量。

目前,在复杂曲面类零件抛磨加工过程中,由于复杂曲面类零件的结构复杂性,机器人抛磨加工经常出现零件表面加工盲区,难以实现一次性、完整性抛磨加工的问题。针对上述问题,自主设计搭建了基于工业机器人的变抛磨头复杂曲面抛磨系统,通过在线更换不同形状和尺寸大小的抛磨头,完成对复杂曲面类零件的一次性、完整性加工;并构建了抛磨平台与工业机器人之间的柔顺联动控制策略,使抛磨平台与工业机器人配合进行抛磨加工时无干涉和碰撞发生。

2 抛磨系统搭建

2.1 抛磨系统规划

针对复杂曲面类零件抛磨加工过程中存在加工盲区,难以实现一次性、完整性抛磨加工的问题,设计搭建了基于工业机器人的变抛磨头复杂曲面抛磨系统,该系统主要由传感器、控制模块和执行机构组成。传感器用于检测抛磨加工过程中抛磨力的大小并通过信号放大器和测力模块转化为上位机可以识别的信息,为实现机器人柔顺抛磨奠定基础;控制模块包括PC机、机器人控制柜和PLC主机,PC机作为信号处理的核心载体,PLC主机控制抛磨平台的自动换头,机器人控制柜用于控制机器人的运动;执行机构包括工业机器人、气源供应装置和抛磨平台,工业机器人夹持工件进行抛磨轨迹的进给和加工姿态变换,气源供应装置为抛磨平台换头和抛磨头旋转提供动力,抛磨平台用于抛磨头的转换和工件的加工。抛磨系统硬件结构,如图1所示。

图1 抛磨系统硬件结构Fig.1 Hardware Structure of Polishing System

2.2 抛磨平台设计

抛磨平台主要由气动分度盘、气动马达、抛磨头、气体换向阀等组成,分为4个转换工位,分别装有4个不同型号和尺寸的抛磨头,用于加工复杂曲面类零件的不同曲率大小区域时进行换抛磨头抛磨。气动分度盘通过气缸带动齿轮齿条机构完成分度盘的分度,采用4分度气动分度盘,每一次分度盘面转过90°,转动完成后通过棘轮棘爪机构进行自锁,完成抛磨头的一次转换。气动马达通过三爪夹头夹持抛磨头,为抛磨头的旋转提供动力。气动马达参数,如表1所示。抛磨平台爆炸视图,如图2所示。

表1 气动马达参数Tab.1 Air Motor Parameters

图2 抛磨平台爆炸视图Fig.2 Explosion View of Polishing Platform

2.3 抛磨平台静力学分析

为验证平台结构设计的合理性,对抛磨平台进行了静力学分析。利用SOLIDWORKS 软件对抛磨平台进行了简化处理。其中,分度盘底座材料为灰铸铁HT200,弹性模量120GPa,泊松比0.25,密度7800kg/cm3;转盘和三爪夹头材料为45#钢,弹性模量210GPa,泊松比0.269,密度7890kg/cm3;气动马达外壳和支架材料为铝合金6061,弹性模量68.9GPa,泊松比0.33,密度2800kg/cm3。将SOLIDWORKS建立的抛磨平台简化模型转换为x—t格式导入ANSYS16.0的Workbench 插件中对抛磨平台进行静力学分析,并利用ANSYS的自由网格划分功能对模型进行划分,共划分单元11541 个,节点25470 个。经过ANSYS Workbench计算后得到其应变和应力图。抛磨平台简化模型,如图3所示。抛磨平台网格划分结果,如图4所示。抛磨平台应变图,如图5所示。抛磨平台应力图,如图6所示。

图3 抛磨平台简化模型Fig.3 Simplified Model of Polishing Platform

图4 网格划分结果Fig.4 Meshing Results

由图5和图6可知,抛磨平台最大应变和应力均发生在气动马达末端,最大应变为1.145e-5 MM,最大应力为1.0019MPa,均在符合要求的范围内,因此抛磨平台结构强度满足设计要求。

图5 抛磨平台应变图Fig.5 Strain Diagram of Polishing Platform

图6 抛磨平台应力图Fig.6 Stress Diagram of Polishing Platform

2.4 抛磨平台模态分析

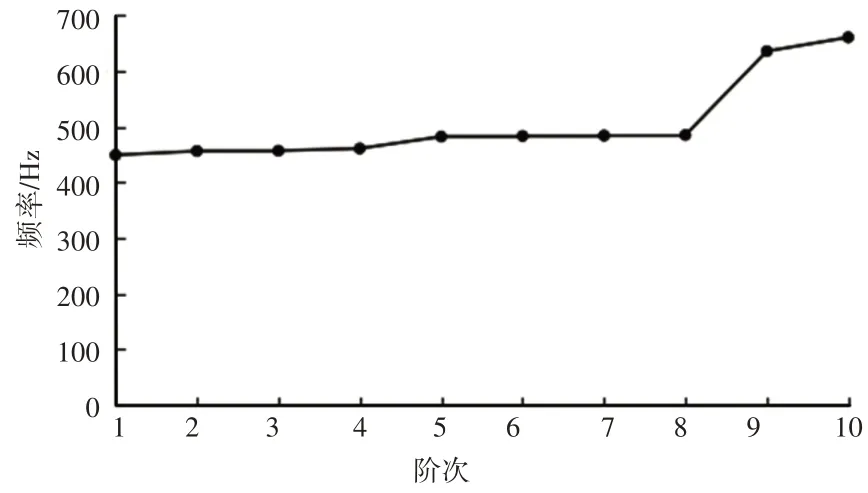

抛磨平台加工过程中,振动会对抛磨平台的工作性能和平台结构造成比较严重的影响,为此对抛磨平台进行了模态分析。利用ANSYS Workbench 求解后得到抛磨平台前十阶固有频率,频率在(448.93~660.07)Hz之间不等并依次递增。抛磨平台的振动主要由气动马达高速旋转引起,而气动马达的工作频率一般在50Hz以下,远低于抛磨平台共振频率,因此可以避免抛磨平台共振现象的发生。各阶固有频率,如图7所示。

图7 各阶固有频率Fig.7 Natural Frequency

2.5 抛磨平台控制方案

选用西门子S7—200 PLC主机、4V210二位五通电磁阀、一进四出气体换向阀等组成抛磨平台控制系统的硬件结构。通过PLC程序控制电磁阀的换向从而控制气缸的前进与退回,气缸完成一次前进与退回操作,分度盘实现一次分度。通过一个一进四出的气体换向阀控制气动马达的运转与停止,分度盘运转时带动换向阀的换向,从而实现4个工位气动马达的控制。在不需要转换抛磨头时,NPN型三极管VT的基极无信号输入,其处于截止状态,继电器J和电磁阀皆不工作。当需要转换抛磨头时,PLC输出一个控制信号,VT 饱和导通,继电器J得电工作,其常开触点闭合,电磁阀电源接通开始工作,直至PLC控制信号消失,VT截止,电磁阀停止工作,电磁阀工作一次分度盘完成一次分度。其中LED 为指示灯,显示电磁阀的工作状态。PLC 控制电磁阀电路图,如图8所示。

图8 PLC控制电磁阀电路图Fig.8 PLC Control Solenoid Valve Circuit Diagram

2.6 测力模块

测力模块是传感器与计算机之间信号转换的重要模块,这里选用OT—EP01—4力值测量模块是一款采用高速高性能ARM处理器的测力仪器。本模块可方便地与4路独立应变电阻式测力传感器组成连续、非连续测力系统,适用于各种高速度与高精度测力要求的工控场合。传感器与测力模块之间通过三通道信号线通讯,测力模块与计算机之间采用以太网LAN通讯。在信号处理上该测力模块采用低噪声完整模拟前端,使用24位高速度高精度AD 转换芯片,确保精准测量(可检测μV级别电压变化)。测力模块主要参数,如表2所示。

表2 测力模块主要参数Tab.2 Force Measurement Module Main Parameters

2.7 传感器与上位机之间的通讯

传感器安装在机器人末端法兰与夹具中间,用以实时检测机器人抛磨过程中抛磨力的大小,并通过测力模块转换为二进制信息传输给上位机软件,通过上位机软件读取数据,将数据实时传输给抛磨力控制算法程序对机器人抛磨姿态作出调整。

CL-TR2型传感器提供了RS232、RS485、USB和以太网四种通讯方式,由于以太网通讯方式较为简单且传输速率快,所以选取以太网通讯方式,采用UDP(User Datagram Protocol)通信协议,UDP通信协议在数据传输过程中延迟小、数据传输效率高,在全双工和半双工自适应数据传送方式下分别可以达到10M和100M的传输速度。上位机软件界面,如图9所示。

图9 上位机软件界面Fig.9 PC Software Interface

3 柔顺联动控制策略

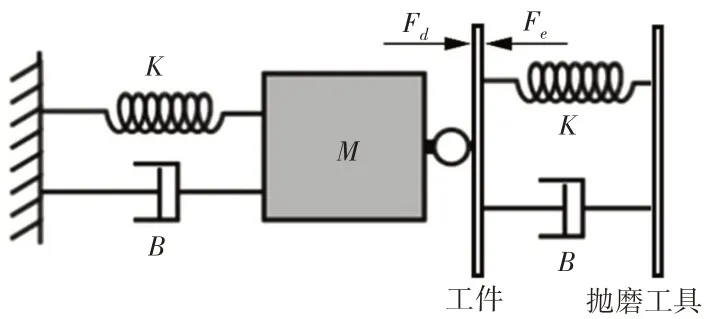

为实现变抛磨轮抛磨平台与工业机器人间的柔顺配合,在切线方向上采用轨迹控制,法线方向采用阻抗控制来调整工业机器人位置。阻抗控制的基本思想是通过轨迹跟踪控制位置,通过调节机械臂的机械阻抗调整接触力[11]。机械阻抗被定义为机械臂与环境的相互作用力与末端运动之间的比值,工业机器人阻抗控制方程为:

式中:M—工业机器人的等效质量;B—阻尼;K—弹簧的刚度;e—工件末端实际位置与抛磨工具加工点位置的误差;Fe—力传感器测得的工件与抛磨工具的实际接触力;Fd—工件与抛磨工具的期望接触力。

采取工业机器人夹持工件的方式进行抛磨加工,其中工业机器人与抛磨平台之间的柔顺联动控制策略分为工件与抛磨工具未接触、工件与抛磨工具接触两种情况。

3.1 工件与抛磨工具未接触

工业机器人所夹持的工件与抛磨工具未接触时,等效于质量—阻尼—弹簧系统。工件与抛磨工具未接触时数学模型,如图10所示。

图10 工件与抛磨工具未接触Fig.10 The Workpiece is not in Contact with the Grinding Tool

其阻抗控制数学模型为:

经积分变换后得到工业机器人位置修正量为:

式中:e—工件与抛磨工具加工点间的位置偏差;Xe—工业机器人所夹持的工件末端位置;X—抛磨工具加工点位置。

通过调整弹簧刚度K来控制工业机器人向抛磨平台移动的速度。

3.2 工件与抛磨工具接触

当机器人夹持的工件与抛磨平台相互作用产生作用力时,为了实现稳定抛磨的效果,令Fd=Fe,此时刚度系数K=0。工件与抛磨工具接触时数学模型,如图11所示。

图11 工件与抛磨工具接触Fig.11 Work Piece is in Contact with the Grinding Tool

其阻抗控制数学模型为[12]:

经积分变换后得到工业机器人法向抛磨位置修正量为:

3.3 工业机器人位置修正

由于采用机器人夹持工件的方式进行抛磨加工,抛磨平台的位置固定,因此在机器人与抛磨平台柔顺联动控制时,主要通过调整机器人末端与抛磨平台接触法线方向的位置修正量ΔX来达到抛磨平台与工业机器人之间的柔顺配合效果,机器人修正后的位置为:

4 实验验证

4.1 抛磨平台定位精度检测

抛磨平台的加工精度由抛磨头与工件之间的相对位置决定,其影响因素很多,而抛磨平台的动态误差是影响加工精度的主要因素[13]。因此,利用激光干涉仪对抛磨平台分别进行了定位精度和重复定位精度检测。将定位点设定在四个抛磨头末端,测量行程360°,定位间隔90°,经实验测量误差极小,满足加工要求。定位精度检测结果,如图12所示。

图12 定位精度检测结果Fig.12 Positioning Accuracy Test Results

4.2 抛磨平台轴跳动检测

抛磨平台的回转误差是影响抛磨加工精度的重要因素之一,它直接影响着抛磨平台在理想加工条件下所能达到的最小形状误差和被加工表面的几何形状精度,回转误差可以分解为三种基本形式:纯径向跳动、纯轴向窜动和纯角度摆动,其中抛磨平台的纯径向跳动是主要影响因素之一[14]。

因此,对抛磨平台所安装的四个抛磨头轴径进行了纯径向跳动检测,将百分表固定在适当位置,使测头垂直接触在被测轴颈的表面。经检测,四个抛磨头轴颈的径向跳动误差分别为:0.008MM、0.011MM、0.009MM、0.012MM,抛磨平台最大允许误差为0.015MM,满足设计要求。抛磨头轴径径向跳动检测示意图,如图13所示。

图13 径向跳动检测示意图Fig.13 Radial Runout Detection Diagram

4.3 抛磨加工实验

为验证抛磨平台的工作性能以及抛磨平台与工业机器人之间的柔顺配合,选用典型复杂曲面类零件—航空发动机叶片进行抛磨加工实验。叶片材料选用GH4169镍基高温合金作为被磨材料,抛磨头选用600 目百叶磨头,抛磨头直径分别为8mm、10mm、12mm、15mm,分别加工叶片不同曲率大小区域,该抛磨头具有尺寸小、冲击力大和韧性好等优点,适用于金属表面抛光。抛磨叶片时,保持抛磨头转速1300rpm,工件进给速度8.2mm/s。加工过程中没有干涉和碰撞发生,加工后叶片表面未发现加工盲区和接刀痕的存在,说明所设计的变抛磨头抛磨平台可以很好地解决复杂曲面类零件抛磨加工过程中存在加工盲区的问题,且验证了工业机器人与抛磨平台之间柔顺配合策略的正确性。抛磨加工实验图,如图14所示;叶片加工前后对比图,如图15所示。

图14 抛磨加工实验图Fig.14 Grinding Experiment Chart

图15 叶片加工前后对比图Fig.15 Comparison Chart Before and After Blade Processing

5 结论

针对复杂曲面类零件抛磨加工过程中存在加工盲区,难以实现一次性、完整性抛磨加工的问题,自主设计搭建了基于工业机器人的变抛磨头复杂曲面抛磨系统,并进行了抛磨平台的静力学分析和模态分析,验证了抛磨平台结构设计的合理性,完成了抛磨平台控制系统的设计并达到了良好的控制响应效果。

基于机器人自适应变阻抗力控技术,构建了抛磨平台与工业机器人之间的柔顺联动控制策略。经实验研究,验证了抛磨平台的加工性能以及柔顺配合策略的正确性。