风力机叶片三维建模与力学特性分析研究

张 萌,姚立权

(辽宁广播电视大学,辽宁 沈阳 110161)

1 引言

随着人类社会的不断发展,传统化石能源的供应日趋紧张,风能作为一种清洁、成本低廉的可再生能源,极具显著的商业开发价值和应用潜力。

国际能源署预计,2020年全球风力发电的年发电量将达到1282TW,比2009年增长近371%,而到2030年,这一数字将达到2182TW。

风力机是风能开发利用的核心装备,其叶片机械和空气动力学性能直接决定着风力机的风能利用率。随着风电利用率不断增加,复杂自然条件给风机稳定运行技术带来了诸多困难,尤其是在传统设计下的复合材料叶片结构特性直接影响发电效率和运转稳定性,而且很难直接检测出叶片的振动失效、疲劳断裂失效等设计缺陷,国内外很多学者开展了相关研究。

文献[1-2]指出叶片材料、铺层和结构等是影响叶片动态特性的重要因素,利用复合材料的可设计性实现了叶片固有频率的调节。文献[3]利用柔性多体动力学的方法,研究了叶片固有频率对各向异性材料和动力刚化效应的敏感程度。然而上述文献均未考虑工作载荷对叶片结构的影响且未对叶片进行谐响应分析。

以风力机叶片参数化三维建模为基础,通过ANSYS分析软件进行叶片的力学特性分析、模态分析和谐响应分析,获取入流风载荷作用下叶片的最大变形量、固有阵型和谐响应,为风力机叶片结构优化设计与可靠性分析提供技术基础。

2 风力机叶片三维有限元建模

2.1 叶片参数设定

风力机叶片表面为壳结构,翼型复杂,其截面及扭转角随展向长度的伸长而不同,用二维平面坐标方法很难便捷直观的展现出来,而Pro/E等三维数字建模软件可以方便建立叶片的几何模型。假设风力机叶片的总体参数,如表1所示。

表1 风力机叶片的基本参数Tab.1 Basic Parameters of Wind Turbine Blades

2.2 选取翼型

目前,风力机叶片设计中常用的翼型有航空翼型NACA44XX系列、NACA230XX 系列和NCCA63XXX 系列等。NACA4412头部圆钝不易气流分离,而NACA230XX对叶片表面的粗糙度比较敏感,当叶片表面变脏时,使翼型的最大升力系数急剧下降。为使叶片达到一个良好的气动性能,这里选用NACA63-621翼型作为研究对象,该翼型的坐标数据也可在NACA Aerofoil Sections软件中获取[5-6]。

2.3 翼型断面的弦长和安装角

翼型截面参数随叶片展向伸展不同,NACA63-621翼型从叶根到叶尖共包括8个截面,每个截面有38个关键点。各个弦长与扭角间的数量关系,如表2、图1所示。

表2 各截面弦长和扭角Tab.2 Chord Length and Twist Angle of Each Section

图1 弦长和安装角随展向分布图Fig.1 Distribution of Chord Length and Installation Angle with Span

给定翼型上下弦坐标点(x′0,y′0),其相应弦长L处的离散点坐标[7]可表示为:

以四分之一弦长处为压力中心将坐标转化为:

式中:(X,Y)—压力气动中心坐标。

求解实际空间坐标点。离散点经过旋转后,得到点如下:

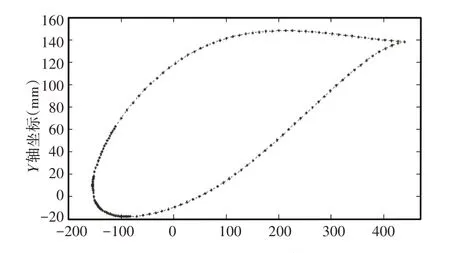

进而得到叶片展向1.5m处的叶素截面,如图2所示。

图2 叶片展向1.5m处截面Fig.2 Section at 1.5m Blade Span

2.4 数据坐标点的导入与建立

将建立好的数据坐标点存成.ibl文档,通过Pro/E的“曲线”→“自文件”命令导入,并通过“边界混合”命令将曲线扫描生成面,叶根与叶片之间光滑过渡,最终得到的40kW 风力机叶片模型,如图3所示。

图3 叶片三维模型Fig.3 3D Model of The Blade

3 风力机叶片的有限元分析

有限元分析软件中对模型进行静力学分析可分为四大步,即叶片实体模型的导入,设置材料参数,网格划分及边界条件的设定。

3.1 实体模型的导入

将Pro/E 软件建立出来的模型保存为x_t 文件格式,在ANSYS Workbench 中建立Static Structural 模块,从Import Geometry中导入几何模型,设定材料的性能参数,如表3所示。

表3 材料性能参数Tab.3 Material Properity Parameters

3.2 网格的划分

叶片网格划分的大小和形状将直接影响求解计算的质量和精度,网格划分过密,占用内存过大,计算时间长。网格划分过疏,会使计算精度下降。在ANSYS Workbench 中选择对模型采用自由网格方式进行划分。划分后的模型单元数9422,节点数9397。

3.3 边界条件的设立及载荷施加

风力机叶片与轮毂之间的接触可视为刚性接,即叶片根部节点的自由度为全约束。风力机所受载荷在设计风速v=11 m/s下,叶片主要所受法向力的载荷,根据式(6)和式(7)求出[8]。

式中:r—空气密度(1.25kg/m3);C—叶片弦长;Ω—风轮角速度;

θ—转动方位角;CY—法向力系数;CL、CD—升力和阻力系数。

将相应叶展方向载荷计算出来,如表4所示。加载后的模型受力,如图4所示。

表4 受力位置和大小Tab.4 Force Position and Size

图4 模型加载后状况Fig.4 The State of the Model After Loading

3.4 计算结果及分析

风力机叶片由玻璃钢复合材料制造。在额定风速的作用下会发生叶片的变形。根据有限元分析结果可知:叶片的尖部变形量最大,约为0.154m;而相对整体叶片结构来说(总长),相对变形量较小,对结构强度影响在可控范围内,如图5所示。

图5 叶片等效位移场等值线图Fig.5 Contour Map of Equivalent Displacement Field of the Blade

在额定风速下,叶片受到重力、离心力、轴向推力等载荷后,叶根会受到某一个方向的合力,因叶根与轮毂固定连接,故此区域受力最大,最大应力为72MPa小于许用应力524MPa受力后的模型,如图6所示。

图6 叶片等效应力场等值线图Fig.6 Contour Map of Blade Equivalent Stress

4 风力机叶片模态分析

模态分析是叶片结构动力学分析的基础,它能够获得风力机叶片的各阶固有频率及其振型。基于SHELL99单元计算得到风力机叶片的前10阶的固有频率和模态阵型[9-10],第一、四、七和十态振型云图,如图7所示。

图7 重要的模态振型Fig.7 Important Modals

表5 叶片前十阶模态频率(Hz)Tab.5 The First Ten Modal Frequencies of the Blade

由风力机叶片模态分析结果可知:

(1)叶片各阶振动形式主要以挥舞和摆振为主,其变形通常是这两种振动耦合叠加;随着阵型阶次增加(超过七阶后),也出现扭转阵型;

(2)结构基频为6.4561Hz,对应的临界转速约为387rpm,远大于其工作转速133rpm,因此叶片正常工作过程不会出现共振破坏。

5 谐响应分析

叶片谐响应分析目的通过计算结构在感兴趣频率段内的动态响应,获得响应振动极值和激振频率间的变化关系。通过叶片叶尖变形量的谐响应分析,获得出结构位移对频率的幅频特性曲线[11-12]。

假设频率范围为振动能量最大的一、二阶频率包括在内的(0~120)Hz,通过60个载荷步进行加载,获得结构叶尖变形量的幅频特性分析结果,如图8所示。

图8 幅频特性曲线Fig.8 Amplitude-Frequency Characteristic Curve

当激振频率约为2.3Hz 时叶片叶尖振动出现峰值,约为0.611m,在叶片失效的可控范围内。

6 结语

对中型40kW风机的复合材料叶片进行研究,通过构建叶片模型,利用ANSYS Workbench开展叶片结构的力学特性分析,仿真结果表明:

(1)对于复合材料叶片在入流风载荷的作用下,经过静力学分析,发现叶片端部的位移量最大,叶片根部的应力水平最高,随后对于叶片尖部和叶片根部进行了安全校核。叶片尖部最大形变可达0.154m在可控范围内,叶片根部的最大应力值小于复合材料发生破坏的屈服强度。对于正常工作载荷下此中型风机叶片能正常工作而且安全系数较高,发生破坏可能性很小,应注意叶片根部的断裂失效。

(2)随着叶片模态阶数的提升,叶片的振型逐渐出现振动叠加,低阶以挥舞和摆振为主,到达7阶及以上振型开始耦合叶片的扭转。叶片结构的基频频率临界转速远大于叶片的正常工作转速,叶片不会出现共振破坏失效,但随着模态阶数达到4阶后叶片G截面的振动位移加剧,应警惕此截面的疲劳断裂失效。

(3)基于谐响应分析的结果,当激振频率约为2.3Hz时叶片叶尖振动出现峰值,约为0.611m,在叶片失效的可控范围内,但应注意叶片尖部的撕裂性失效。