固溶处理对Cr23Ni7Mo2Cu0.6双相不锈钢组织与性能的影响

陈佳俊,朱治愿,李建强,王守乾

(江苏科技大学 材料科学与工程学院,江苏 镇江 212000)

高速铁路的迅速发展对张力补偿绳提出了更高的性能要求,具有高强度、良好耐应力腐蚀及抗疲劳性能的双相不锈钢是用于代替奥氏体不锈钢的良好选材。制备张力补偿绳需要经历多道次的拉拔,要求其具有良好的塑韧性,保证后续的多道加工。双相不锈钢在成形过程中存在一定的难度,α相与γ相的相比例以及σ相的析出,都将影响双相不锈钢的成形性能,在变形过程中α相与γ相协调性差,固溶处理能够有效改善α相与γ相的相比例以及σ相的析出,进而改善双相不锈钢的工艺成形性。

大多数研究认为,α相决定了双相不锈钢的强度而γ相决定了韧性[1-2],但当固溶温度、保温时间及冷却方式选择不当时,以Fe与Cr为主的硬而脆的金属间相σ相的析出会显著降低双相不锈钢的塑韧性[3-10],Wang等[11]研究证明,σ相数量越多,Z3CN20.09M铸造双相不锈钢的强度越高,但伸长率降低,大量研究表明[12-17],提高固溶温度与冷却速度,能够有效抑制σ相的析出,降低双相不锈钢的硬度及强度,提高伸长率。本文基于张力补偿绳的使用环境,通过JmatPro模拟设计了双相不锈钢的成分配比,深入研究了固溶工艺对Cr23Ni7Mo2Cu0.6双相不锈钢组织与性能的影响规律,确定了最佳固溶工艺以提高成形效率。

1 试验材料及方法

通过JmatPro模拟得到双相不锈钢的成分,如表1所示。试验钢在真空感应熔炼炉中进行初步熔炼,利用电渣重熔炉对真空感应熔炼炉熔炼所得的坯料进一步提纯,将熔炼得到的铸锭重新进行锻造,其中始锻温度为1100℃,终锻温度不得低于900℃,最终锻成截面尺寸为50 mm×50 mm的方棒坯料。

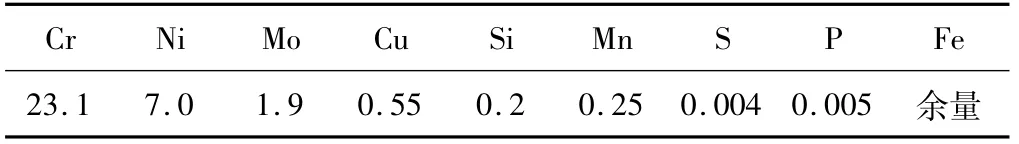

表1 双相不锈钢的化学成分(质量分数,%)Table 1 Chemical composition of the duplex stainless steel(mass fraction,%)

将锻后材料切割成10 mm×10 mm×10 mm的块状小样,在误差为±5℃的箱式热处理炉中进行固溶处理,固溶温度为900、930、960、990、1020、1050、1080、1110℃,保温时间2 h,水冷。

对不同固溶温度下的试样,利用10%NaOH(体积分数)溶液电解腐蚀后用ZEISS金相显微镜进行组织观察,并利用ImageJ软件测量铁素体相比例;利用HRS-150数显洛氏硬度计按GB/T 230.1—2018《金属材料 洛氏硬度试验 第1部分:试验方法》进行硬度测试;利用三思CMT5305电子万能试验机按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》进行拉伸试验;利用岛津XRD-6000 X射线衍射仪进行物相分析。

2 试验结果与分析

2.1 微观结构

不同固溶温度下Cr23Ni7Mo2Cu0.6双相不锈钢的显微组织如图1所示。由图1(a)可知,锻态Cr23Ni7Mo2Cu0.6双相不锈钢由灰色的铁素体和白色呈条状分布的奥氏体组成,经过锻造处理后的Cr23Ni7Mo2Cu0.6双相不锈钢表现出明显的取向性,奥氏体相沿锻造方向分布,由于奥氏体相分布不均匀造成了羽毛状条带的形成,且由于终锻温度较低,在相界面可以观察到少量黑色颗粒相,锻态条件下铁素体与奥氏体相的面积比为48:52。随着固溶温度的升高,黑色颗粒相逐渐减少,在960℃时,仅有极少黑色颗粒相在相界面存在,羽毛状的奥氏体相逐渐向等轴晶转变,晶粒逐渐长大[7],1020℃时由于锻造造成的奥氏体相分布不均匀得到了改善。结合物相分析结果如图2所示,锻态及900℃下固溶的试样除却奥氏体和铁素体的衍射峰外,还存在一个相对强度很低的衍射峰,通过对比双相不锈钢中常见析出相的衍射图谱,基本确定该峰为σ相的衍射峰。因此,可以确定图1中的黑色颗粒相应为σ相。在930、960℃下由于σ相含量较低未能在XRD图谱中出现σ相的衍射峰。

图2 不同温度固溶后Cr23Ni7Mo2Cu0.6双相不锈钢的XRD图谱Fig.2 XRD patterns of the Cr23Ni7Mo2Cu0.6 duplex stainless steel after solution treatment at different temperatures

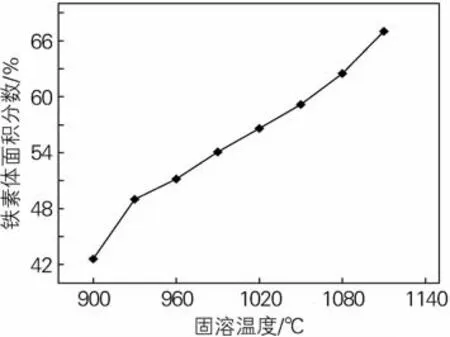

由图3可知,铁素体含量随着固溶温度的升高呈持续上升的趋势。由于Cr、Mo是σ相的主要形成元素,在900℃保温时σ相的析出使得Cr、Mo无法参与形成铁素体,从而造成铁素体含量较低,由于σ相的析出主要取决于固溶温度,随着固溶温度的上升σ相的含量快速下降,使更多的Cr、Mo能够参与形成铁素体,温度升高至960℃以后σ相基本消失。相比例统计结果表明,在930~960℃铁素体与奥氏体比例达到1:1。

图3 不同温度固溶后Cr23Ni7Mo2Cu0.6双相不锈钢的铁素体含量Fig.3 Ferrite content of the Cr23Ni7Mo2Cu0.6 duplex stainless steel after solution treatment at different temperatures

2.2 力学性能

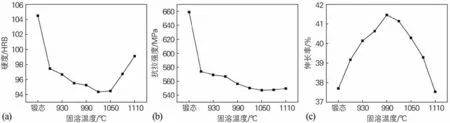

Cr23Ni7Mo2Cu0.6双相不锈钢室温力学性能随固溶温度的变化趋势如图4所示。与锻态相比,固溶处理显著降低了合金的抗拉强度与硬度,改善了合金的伸长率。合金硬度与抗拉强度随着固溶温度的升高均表现出先下降后上升的趋势,分别在1020℃与1050℃时获得了最低值,而伸长率则呈现先上升后下降趋势。但抗拉强度的最低值与伸长率最高值并不是在同一固溶温度下获得的,在固溶温度为990℃时合金的伸长率才达到最大值。

晶粒的长大、铁素体-奥氏体相比例的变化以及σ相的析出均会对双相不锈钢力学性能产生一定的影响。一般而言晶粒尺寸对合金强度的影响往往符合Hall-Petch公式,细小的晶粒尺寸代表在单位面积内存在着更多的晶界,而晶界对位错的阻碍作用能够有效提高合金的强度与硬度。利用JmatPro软件模拟晶粒尺寸对合金力学性能的影响,结果如图5所示,可以发现合金的抗拉强度与硬度随着晶粒的长大持续降低,当晶粒尺寸达到4μm后,合金抗拉强度与硬度随着晶粒长大而减小的速率明显放缓,尺寸超过10μm之后晶粒的长大对抗拉强度与硬度的影响不大。根据图1可知,随着固溶温度的上升,合金的晶粒逐渐长大,抗拉强度与硬度也随之下降(见图4)。

图1 不同温度固溶后Cr23Ni7Mo2Cu0.6双相不锈钢的显微组织Fig.1 Microstructure of the Cr23Ni7Mo2Cu0.6 duplex stainless steel after solution treatment at different temperatures

图4 固溶温度对Cr23Ni7Mo2Cu0.6双相不锈钢力学性能的影响Fig.4 Effect of solution temperature on mechanical properties of the Cr23Ni7Mo2Cu0.6 duplex stainless steel

图5 Cr23Ni7Mo2Cu0.6双相不锈钢性能与晶粒尺寸模拟曲线Fig.5 Simulation curves of properties and grain size of the Cr23Ni7Mo2Cu0.6 duplex stainless steel

为了保持系统的稳定,双相不锈钢通过铁素体与奥氏体的互相转化从而降低系统吉布斯自由能,一般在无其他物相参与的情况下,由于位错在面心立方结构中所受到的点阵阻力远小于体心立方结构,因此随着固溶温度的增加,铁素体比例增大,合金的整体硬度在不计晶粒尺寸对合金硬度的影响下随着固溶温度的升高而逐渐增大。

除却晶粒的长大及相比例的变化外,以Fe与Cr为主形成的硬而脆的金属间相σ相,由于远高于铁素体与奥氏体的硬度以及对位错的钉扎作用,能够有效提高合金的强度与硬度,但由于σ相通常在相界面析出的特性大大损害了合金的塑韧性。本文中σ相的存在与否主要受控于固溶温度,在900~960℃之间,随着固溶温度升高有效抑制了σ相的析出,合金的强度、硬度下降,伸长率升高,但在晶粒粗化与σ相的析出受到抑制的情况下,合金的强度与硬度的下降幅度较小如图4所示,这是由于铁素体与奥氏体分别为体心立方结构与面心立方结构,晶格常数相差较大,二者的相界属于高能界面,能够有效阻碍位错运动,当铁素体与奥氏体的相比例达到1:1时,对合金的强化效果最佳,由图3可知,Cr23Ni7Mo2Cu0.6双相不锈钢在930~960℃之间铁素体与奥氏体的比例达到1:1。相界的强化效果有效抑制了晶粒粗化与σ相的减少对合金力学性能的影响。另外,σ相的减少与相界面的强化共同导致合金在固溶温度为990℃时伸长率达到峰值。

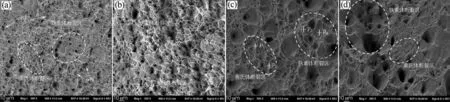

图6为Cr23Ni7Mo2Cu0.6双相不锈钢经不同温度固溶后的拉伸断口形貌。由图6可知,断口有两种不同尺寸与形貌的韧窝存在,其中一种韧窝尺寸小而浅且分布较为密集,而另外一种韧窝尺寸大且深并具有较宽的扩展面。韧窝的形成主要是在金属的非均匀塑性变形阶段,在拉伸过程中材料内部分离形成空洞,空洞的长大聚集最后造成了韧窝的存在,绝大多数合金的空洞主要在第二相颗粒处形成,而Cr23Ni7Mo2Cu0.6双相不锈钢中的σ相颗粒较少,本文中韧窝的形成主要是材料在外力作用下发生塑性变形,由于两相的应变不匹配,在界面处产生应力集中从而造成显微空洞的形核与长大。影响韧窝尺寸的主要因素包括第二相质点的尺寸、形状、分布以及材料本身的相对塑性、变形硬化指数等,对于Cr23Ni7Mo2Cu0.6双相不锈钢而言,影响韧窝尺寸的因素主要为材料本身的变形硬化指数,相较于铁素体,奥氏体往往具有较高的变形硬化指数,变形硬化指数越高的金属由于难以发生内颈缩,只能通过生成更多的显微空洞而连接,因此奥氏体区处的韧窝将小而浅且密集分布,且EDS测试结果(见表2)显示,合金元素在两相中的含量存在明显差异,Cr、Mo作为铁素体的主要形成元素,奥氏体内的Cr含量仅为20%左右,而铁素体中高达26%左右,铁素体区内的Mo含量也高于奥氏体区,达到了2.71%左右。Ni则是作为奥氏体的主要形成元素,在奥氏体区的含量达到了9%左右,而在铁素体区内的含量不到6%。因此,可以判断前文中第一种区域为奥氏体断裂区,第二种区域为铁素体断裂区。另外在剪切应力的作用下,韧窝均出现了拉长现象且在受拉一侧出现了较大的扩展面。由图6(a)可知,在900℃进行固溶处理的试样断口中还能观察到少量分布于韧窝底部的σ相颗粒。随着固溶温度的升高,奥氏体断裂区面积逐渐减小,而铁素体断裂区面积逐渐增加,这与显微组织观察中得出的相转变规律相一致。

图6 不同温度固溶后Cr23Ni7Mo2Cu0.6双相不锈钢的拉伸断口形貌Fig.6 Tensile fracture morphologies of the Cr23Ni7Mo2Cu0.6 duplex stainless steel after solution treatment at different temperatures

表2 图6(c)标记位置处的EDS分析(质量分数,%)Table 2 EDSanalysis of the mark position in Fig.6(c)(mass fraction,%)

3 结论

1)锻态Cr23Ni7Mo2Cu0.6双相不锈钢的相界处存有少量的σ相,且经过锻造处理后奥氏体相表现出明显的取向性,呈现羽毛条带状。随着固溶温度的升高,羽毛状的奥氏体相逐渐向等轴晶转变,当固溶温度达到960℃以上时Cr23Ni7Mo2Cu0.6双相不锈钢中的σ相基本消失,当固溶温度达到1020℃时,合金的组织均匀性得到了改善。在930~960℃之间铁素体与奥氏体相比例达到1:1。

2)随着固溶温度的升高,Cr23Ni7Mo2Cu0.6双相不锈钢的硬度与抗拉强度呈现先下降后上升趋势,分别在1020℃与1050℃时获得了最低值94.4 HRB和547 MPa,而伸长率则表现为先上升后下降的趋势,在990℃时达到最大值41.5%,综合考虑材料的塑韧性、硬度、变形抗力及组织均匀性对钢丝拉拔变形的影响,张力补偿绳用Cr23Ni7Mo2Cu0.6双相不锈钢的最佳固溶温度为1020℃。