薄规格12MnNiVR储罐钢低屈强比控制策略

张跃飞,王 坤,张学峰,邹 扬,杜群超

(1.首钢京唐钢铁联合有限责任公司,河北 唐山 063200;2.首钢集团有限公司 技术研究院,北京 100043)

随着钢铁材料向高强度、轻量化方向发展,在采用各种强化机制提高钢板强度的同时,其屈强比将不可避免地上升,但对于储油罐、桥梁、建筑、管线、海洋平台等具有特殊用途的工程结构,出于安全考虑对钢板的屈强比有严格要求[1-3]。屈强比越低,表征钢材在受力超过屈服点工作时的可靠性越大,钢结构的安全性越高[4-5]。例如,近期中石油储油罐钢板采购技术条件已经明确提出屈强比≤0.90。对于调质交货状态12MnNiVR储油罐钢板,通常生产工艺是淬火+回火工艺路线,钢板淬火后可获得板条状马氏体硬相组织,再通过高温回火使板条状铁素体再结晶和碳化物析出获得回火索氏体软相组织[6-9]。作者对1089批12MnNiVR钢板生产数据进行统计,钢板屈强比随厚度增加而呈下降趋势,厚度≥20 mm厚规格钢板屈强比基本能够满足≤0.90,而厚度<20 mm薄规格钢板屈强比一般在0.90~0.94,不能满足标准要求。本文通过梳理12MnNiVR储罐钢屈强比现状,对影响屈强比的因素分析,提出了薄规格钢板低屈强比的控制措施。

1 试验材料与方法

1.1 力学性能和化学成分要求

试验钢板为某钢厂生产的高强度储罐钢板12MnNiVR,板坯厚度为300 mm。生产工艺:转炉冶炼→LF精炼→VD处理→连铸→轧制→冷却→调质热处理。试验钢板的化学成分及力学性能要求如表1、表2所示。

表1 12MnNiVR钢化学成分(质量分数,%)Table 1 Chemical composition of the 12MnNiVR steel(mass fraction,%)

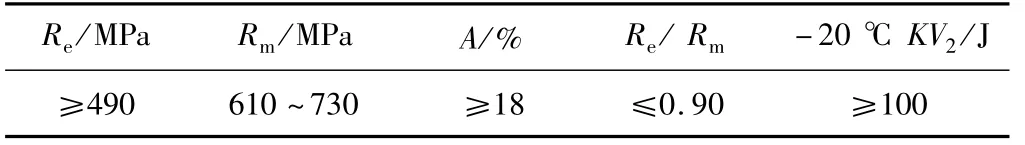

表2 12MnNiVR钢的力学性能要求Table 2 Mechanical properties requirement of the 12MnNiVR steel

1.2 工厂轧制及实验室热处理试验方案

采用300 mm厚钢坯轧制18 mm和33.5 mm两个厚度规格的钢板,轧制过程采用两阶段轧制方式。粗轧阶段开轧温度>1050℃,采用低速大压下轧制方式,充分利用高温轧制阶段使奥氏体晶粒发生再结晶,细化奥氏体晶粒[10]。钢板待温厚度为2.5倍成品厚度,待钢板温降到890℃时进行精轧阶段轧制,经过奥氏体未再结晶区轧制,形变奥氏体晶粒内形成大量的变形带和位错,增加了相变形核位置和相变驱动力,有利于进一步细化晶粒[11]。钢板轧制完成后,经过ACC(Accelerated cooling)水冷冷却到650℃。从轧态钢板尾部宽度1/4处取样,在实验室进行890、910、930、950、970℃系列淬火试验以及在淬火态钢板取样进行600、620、640、650、660、680℃小炉回火试验。分别按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》对淬火态和回火态试样进行横向拉伸试验,并进行显微组织观察。

2 试验结果

2.1 淬火温度的影响

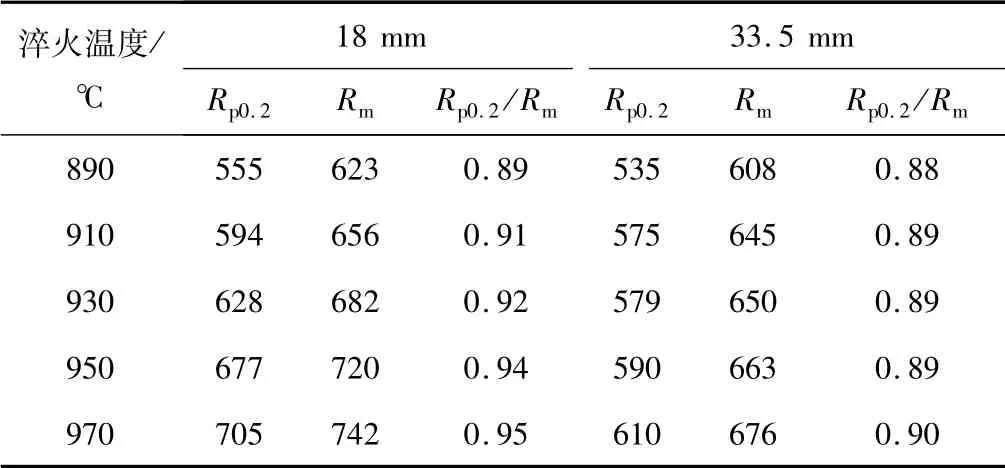

18 mm和33.5 mm规格钢板经过不同温度淬火并在650℃回火后,其力学性能数据如表3所示。从表3中的数据可以看出,两个厚度规格钢板随着淬火温度升高,屈强比均为上升趋势,但是18 mm薄规格钢板的变化趋势明显高于33.5 mm厚规格钢板。970℃淬火时,18 mm厚钢板屈强比达到0.95,而33.5 mm厚钢板屈强比只有0.90。

表3 不同厚度12MnNiVR钢板不同温度淬火并650℃回火后的拉伸性能对比Table 3 Comparison of tensile properties of different thickness 33.5 mm 12MnNiVR steel plates quenched at different temperatures and tempered at 650℃

2.2 回火温度的影响

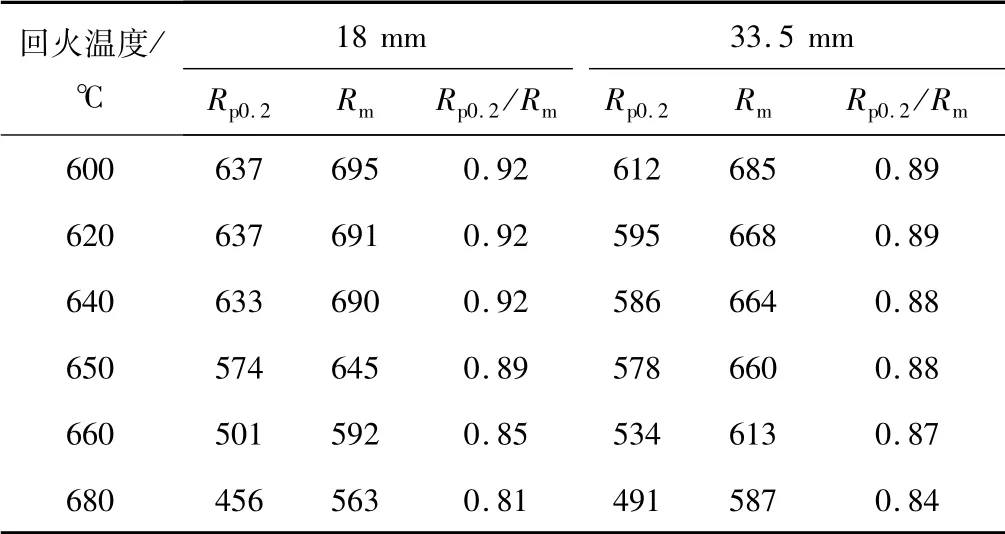

18 mm和33.5 mm规格钢板经过900℃淬火后,再经过600~680℃不同温度回火后,力学性能数据如表4所示。从表4中的数据可以看出,两个厚度规格钢板随着回火温度升高,屈强比均呈下降趋势。18 mm厚钢板在600~650℃回火时,屈强比≤0.92;回火温度从650℃提升至680℃,钢板强度急剧下降,抗拉强度无法达到标准要求(610 MPa),屈强比也随之从0.92下跌至0.81。

表4 不同厚度12MnNiVR钢板经900℃淬火并不同温度回火后的拉伸性能对比Table 4 Comparison of tensile properties of the 12MnNiVR steel plates with different thickness quenched at 900℃and tempered at different temperatures

3 分析与讨论

3.1 微观组织分析

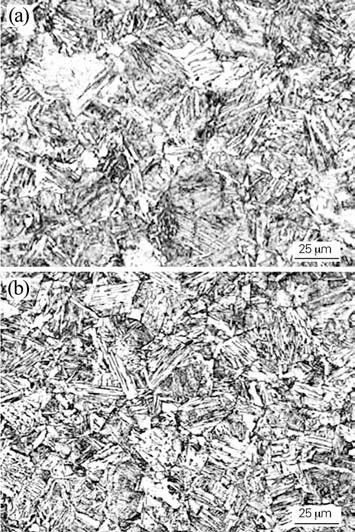

不同厚度规格钢板淬、回火后典型的显微组织见图1和图2。从图1可以看出,钢板淬火后主要组织为马氏体(M)+部分针状铁素体(AF)/贝氏体铁素体(BF),其中18 mm薄规格钢板的针状铁素体体积分数在10%~15%,而33.5 mm厚规格钢板的针状铁素体体积分数可以达到40%以上。从图2可以看出回火后马氏体转变为回火索氏体,针状铁素体在回火过程中内部过饱和的碳扩散至铁素体针的界面上形成渗碳体,在针状铁素体内部基本没有碳化物析出。

图1 不同厚度12MnNiVR钢板900℃淬火后典型的显微组织Fig.1 Typical microstructure of the 12MnNiVR steel plates with different thickness quenched at 900℃

图2 不同厚度12MnNiVR钢板900℃淬火并630℃回火后典型的显微组织Fig.2 Typical microstructure of the 12MnNiVR steel plates with different thickness quenched at 900℃and tempered at 630℃

因此,屈强比随厚度规格变化的主要原因是厚规格钢板中存在较多的针状铁素体组织,其回火后形成干净的铁素体,这部分铁素体在变形过程中,由于没有碳化物的阻碍,位错更容易移动及发生屈服,屈强比相对较低[12];相比之下,回火索氏体组织,其基体内密布着细小的碳化物,屈服强度高,加工硬化能力较弱,导致屈强比相对较高[13]。

3.2 淬火冷却能力分析

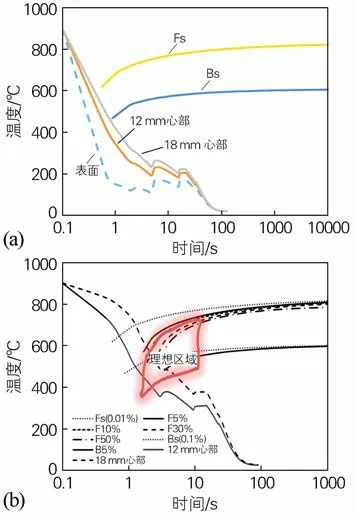

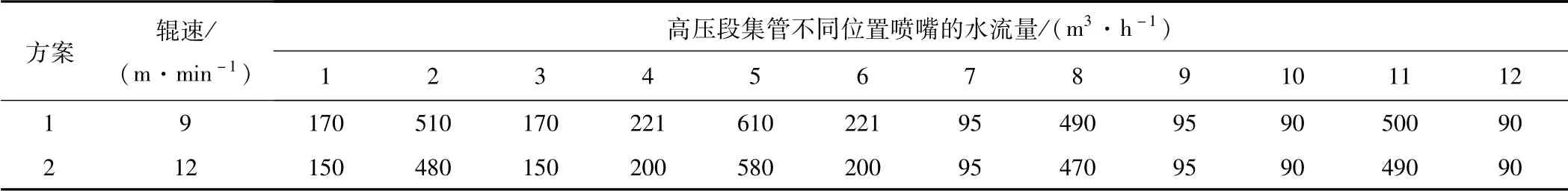

采用12 mm和18 mm规格12MnNiVR钢板在某钢厂淬火机上进行淬火冷却试验,方案1采用大冷速淬火,方案2采用小冷速淬火,方案1及方案2冷却集管的流量及辊道设定如表5所示。12、18 mm钢板按方案1采用大水量及低辊道速度淬火,其CCT曲线和钢板心部冷却曲线绘制如图3(a)所示。从图3(a)可知,方案1两个规格钢板的心部冷速均大于铁素体和贝氏体的临界冷速[14-16],说明了薄规格钢板淬火后易获得完全的马氏体组织。为了获得20%~40%以上的针状铁素体/贝氏体铁素体组织,方案2采用小水量及大辊道速度淬火,将12 mm、18 mm钢板的冷却曲线与CCT曲线绘制如图3(b)所示,可以看出,两个规格钢板的冷速均有不同程度的降低。同时可以看出钢板冷却曲线穿过生成针状铁素体/贝氏体铁素体的理想区域,方案2可使薄规格钢板获得20%~40%以上的针状铁素体/贝氏体铁素体组织。

图3 12MnNiVR钢CCT曲线及12 mm、18 mm钢板心部的淬火冷速Fig.3 CCT curves of the 12MnNiVR steel and quenching cooling rate in the core of the 12 mm and 18 mm steel plates

表5 薄规格钢板淬火水量和辊速设置Table 5 Setting of quenching water volume and roller speed for the thin sheet steel

3.3 抗拉强度与屈强比关系

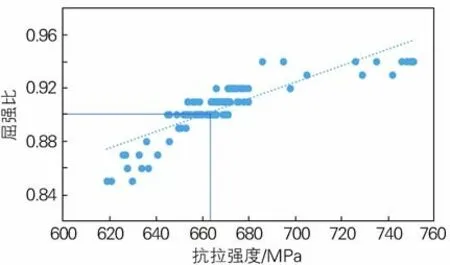

对150批18 mm厚钢板抗拉强度与屈强比关系统计结果如图4所示。从图4可以看出,屈强比与抗拉强度存在线性关系变化,抗拉强度≤660 MPa时,屈强比≤0.90。抗拉强度>660 MPa时,屈强比>0.90。因此,对于薄规格12MnNiVR储罐钢,抗拉强度控制在610~660 MPa,有利于控制钢板屈强比≤0.90。

图4 12MnNiVR钢屈强比与抗拉强度的关系Fig.4 Relationship between yield ratio and tensile strength of the 12MnNiVR steel

4 结论

1)<20 mm薄规格12MnNiVR钢屈强比高,主要是由于内部微观组织差异导致。薄规格钢板淬火后的针状铁素体体积分数在10%~15%,而厚规格钢板的针状铁素体体积分数可以达到40%以上。针状铁素体组织回火后其内部不会形成大量、弥散的渗碳体,降低整体屈服强度,从而降低了钢板的屈强比。

2)<20 mm薄规格钢板通过降低淬火机冷却水量及提高辊道速度,降低薄规格钢板心部冷却能力,使薄规格钢板进入针状铁素体相变区域,提高淬火态针状铁素体相组织体积分数,降低钢板屈强比。

3)回火温度从600℃逐步升高到680℃,钢板屈服强度、抗拉强度均呈下降趋势,钢板屈强比降低。当回火温度达到680℃时,屈服强度、抗拉强度急剧下降,导致强度不满足标准要求。

4)抗拉强度与屈强比呈线性关系变化,<20 mm薄规格钢板抗拉强度控制在610~660 MPa区间内,基本可以控制屈强比≤0.90。