TC4钛合金表面沉积Cr AlSiN涂层的组织与性能

吴一若,谢 峰,张月霞,张毓军,刘满红,胡瀚杰,陈全龙,周志明

(1.重庆理工大学 材料科学与工程学院,重庆 400054;2.重庆建设工业(集团)有限责任公司,重庆 400054;3.重庆铁马工业集团有限公司,重庆 400050;4.重庆交通大学 绿色航空技术研究院,重庆 401135)

钛合金具有密度低、比强度高、耐腐蚀性好和良好的生物相容性等优良性能,被广泛应用于航空航天、海洋工程、生物医疗和能源化工领域[1-3]。随着兵器和武器轻量化的发展,钛合金代替传统钢材成为研究热点。摆臂是特种车辆承受大载荷和耐腐蚀的关键零件,然而TC4钛合金存在表面硬度低和耐磨性能差等问题,导致表面易磨损,使用寿命低。针对上述问题,采用表面改性技术处理钛合金,既可以赋予钛合金表面优异的性能,又可以保留钛合金本身的优良性能。

多弧离子镀技术具有靶材离化率高、沉积速度快、绕镀性好和膜基结合力高等优点,是目前应用最广泛的表面改性方法之一。王昆仑等[4]采用多弧离子镀技术,在单晶硅上制备了TiAlSiN涂层,通过正交试验发现,当负偏压为400 V、沉积温度为300℃、氮气流量为150 mL/min、靶材电流为50 A时,制备的涂层综合性能最佳,硬度和膜基结合力分别高达39.6 GPa和31.2 N。钟华生[5]采用多弧离子镀技术在钛合金表面沉积TiCN防护薄膜,镀膜钛合金的摩擦因数远低于钛合金自身摩擦因数,随碳掺杂量的增加,薄膜硬度明显增大,弹性模量也增加。Çomakli等[6]采用阴极电弧PVD工艺在Ti45Nb合金上分别制备了CrN、TiAlN单层涂层和TiAlN/CrN多层涂层,试验表明,3种涂层均比基体材料具有更高的硬度和更好的摩擦学性能,其中多层涂层的硬度最大(35~40 GPa),且磨损率最低。李娜等[7]采用多弧离子镀技术在YT14硬质合金上制备了不同调制周期的CrAlSiN/TiAlSiN纳米复合涂层,研究结果表明,当样品转速为6 r/min时,复合涂层具有最小摩擦因数0.375,最大显微硬度38 GPa。以往的研究主要集中在TC4钛合金表面直接镀TiAlN/CrN等涂层,而高硬度的CrAlSiN涂层研究集中在钢基体上。由于TC4钛合金基体硬度相对低,直接在TC4钛合金上制备硬质涂层,其在大载荷下容易破裂,因此采用渗氮层强化基体,形成过渡层,进而提高使用寿命。本文首先采用等离子渗氮技术处理TC4钛合金,提高基体表面硬度,然后采用多弧离子镀技术制备CrAlSiN涂层,并研究该涂层的耐磨性能,进而提高TC4钛合金的耐磨性和耐蚀性,对TC4钛合金摆臂的生产提供指导并为其它钛合金高耐磨涂层制备提供参考。

1 试验材料及方法

1.1 试验材料及涂层制备方法

选用TC4钛合金作为基体,经线切割成尺寸为15 mm×15 mm×4 mm的试样。采用400~5000号水砂纸对基体进行打磨,使用机械抛光机抛光至镜面,分别置于丙酮和无水乙醇中超声清洗15 min,取出烘干待用。等离子渗氮温度为850℃,时间为6 h。将渗氮后的试样使用机械抛光机除去表面杂质,置于去离子水和无水乙醇中超声清洗15 min,取出烘干并固定在镀膜真空室试样转架上待用。为了提高涂层结合力,对基体进行离子清洗,通入高纯Ar气,开启偏压电源,基体偏压400 V,清洗试样20 min。采用多弧离子镀设备沉积涂层,所用靶材为两个纯Cr靶和两个AlSi靶(Si原子分数为20%),间隔安装;抽真空至5×10-3Pa以下,温度升至300℃对基体预热,试样转架转速为3 r/min;工作气体采用高纯Ar气和N2气,Ar气为保护气体,N2气为反应气体。接下来开启4个靶材进行镀膜,详细沉积工艺如表1所示。

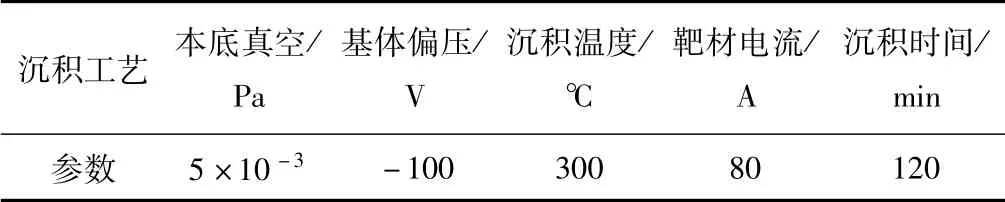

表1 Cr AlSiN涂层沉积工艺参数Table 1 Deposition parameters of the Cr AlSiN coating

1.2 表征及性能测试

利用JSM-6460LV型扫描电镜观察涂层表面形貌和摩擦磨损后的磨痕。采用型号为PANalytical Eepyrean Series 2的X射线衍射仪(XRD)分析涂层的物相。利用HVS-1000Z型维氏显微硬度计测试涂层的硬度,载荷砝码为25 g,保压时间为15 s,测量10个点,取其平均值。使用高速往复摩擦磨损仪测试室温下涂层的摩擦磨损性能,以φ6 mm的SiC球为对磨副,载荷为5 N,频率为2 Hz,往复滑动位移为10 mm,测试时间为30 min。采用ContourGT-K型三维光学轮廓仪分析磨痕轮廓。采用型号为Gamry300的电化学工作站,在质量分数为3.5%的NaCl去离子水中测量涂层的腐蚀性能,本试验采用三电极系统,其中参比电极为饱和甘汞电极,辅助电极为铂电极,涂层试样为工作电极,面积为1 mV/s。测试过程扫描范围为-1~1 V,扫描速度为1 mV/s。

2 试验结果及分析

2.1 显微组织

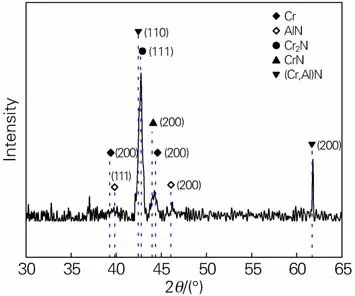

从CrAlSiN涂层的表面形貌(见图1(a))可以看出,涂层表面存在一些白色大颗粒、凹坑和针孔状的孔洞。CrAlSiN涂层的厚度为707 nm,见图1(b)。白色大颗粒的形成有可能是靶材成分不均匀,也有可能是弧斑受磁场控制较弱,使靶材同一点蒸发形成的“大熔滴”沉积到基体表面形成大颗粒,一些结合不牢固的颗粒脱落形成针孔状的孔洞;凹坑有可能是大颗粒脱落造成,也有可能是离子加速对涂层表面轰击而形成[8-9],中性粒子团簇是靠惯性飞落到基体上的,与周围涂层材料结合不牢固,有时还会出现缝隙,当涂层生长过程中形成的的压应力过大时,就会导致颗粒剥落,形成微孔。沉积在TC4钛合金上的CrAlSiN涂层的XRD图谱如图2,涂层出现了(200)、(111)和(110)衍射峰,其中(110)与(111)的叠加衍射峰最强。由于涂层中Al、Cr原子来源于AlSi靶和纯Cr靶,溅射过程中Al溅射粒子数量要小于Cr的溅射数量,因此在涂层中首先生成了CrN、Cr2N和AlN;一部分原子半径比Cr原子小的Al原子置换了Cr2N中的Cr原子形成了(Cr,Al)N。

图1 CrAlSiN涂层的表面形貌(a)及厚度(b)Fig.1 Surface morphology(a)and thickness(b)of the CrAlSiN coating

图2 CrAlSiN涂层的XRD图谱Fig.2 XRD pattern of the CrAlSiN coating

2.2 显微硬度

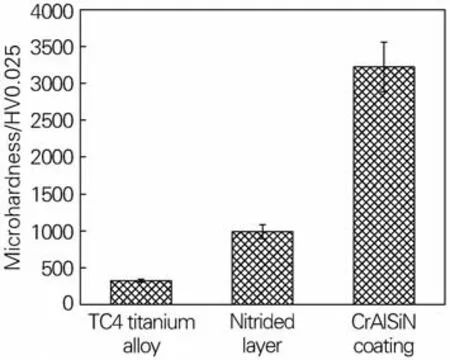

图3为TC4钛合金基体、渗氮层和CrAlSiN涂层的表面显微硬度。TC4钛合金基体表面显微硬度约为325 HV0.025,经等离子渗氮处理后,渗氮层硬度达到991 HV0.025,比基体硬度提高了2倍多。据相关研究表明,等离子渗氮处理后硬度提高的原因可能是,在高温氛围提高了氮原子的浓度和活性,使氮原子迅速扩散固溶在α-Ti中,在表层生成TiN或Ti2N硬质陶瓷相,促进了显微硬度的提高[10-13]。等离子渗氮后钛合金基体硬度提高,形成一个过渡层,避免了大载荷下涂层与基体硬度的突变。在渗氮层上镀CrAlSiN涂层的表面平均显微硬度约为3222 HV0.025,比基体硬度提高了约10倍。CrAlSiN涂层相结构主要是以CrN和AlN硬质相为主,并且Si的加入细化了晶粒,由Hall-Petch公式可知,晶粒尺寸减小,晶界增多,阻碍了位错的运动,从而引起硬度的提高[14-16]。

图3 TC4钛合金基体、渗氮层和CrAlSiN涂层的表面硬度Fig.3 Surface hardness of the TC4 titanium alloy substrate,nitrided layer and CrAlSiN coating

2.3 摩擦磨损性能

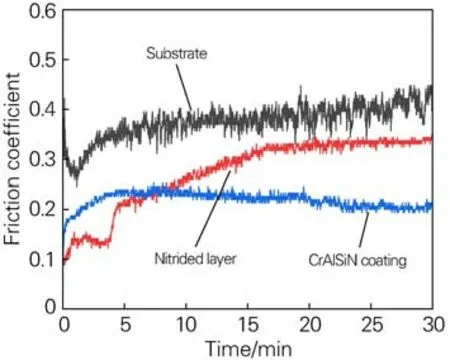

图4为TC4钛合金基体、渗氮层和CrAlSiN涂层的摩擦因数。TC4钛合金基体的平均摩擦因数为0.38,渗氮层的平均摩擦因数为0.28,CrAlSiN涂层的平均摩擦因数为0.22。可以看出,CrAlSiN涂层比TC4钛合金基体和渗氮层的平均摩擦因数都低,可能是因为CrAlSiN涂层硬度高,与对磨副对磨时,对磨副材料粘着到涂层上,起到了润滑作用。

图4 TC4钛合金基体、渗氮层和CrAlSiN涂层的摩擦因数Fig.4 Friction coefficient of the TC4 titanium alloy substrate,nitrided layer and CrAlSiN coating

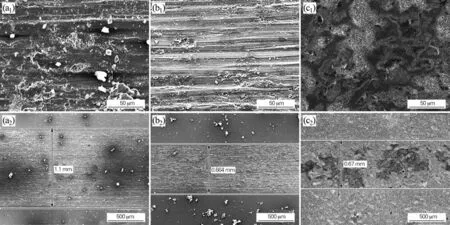

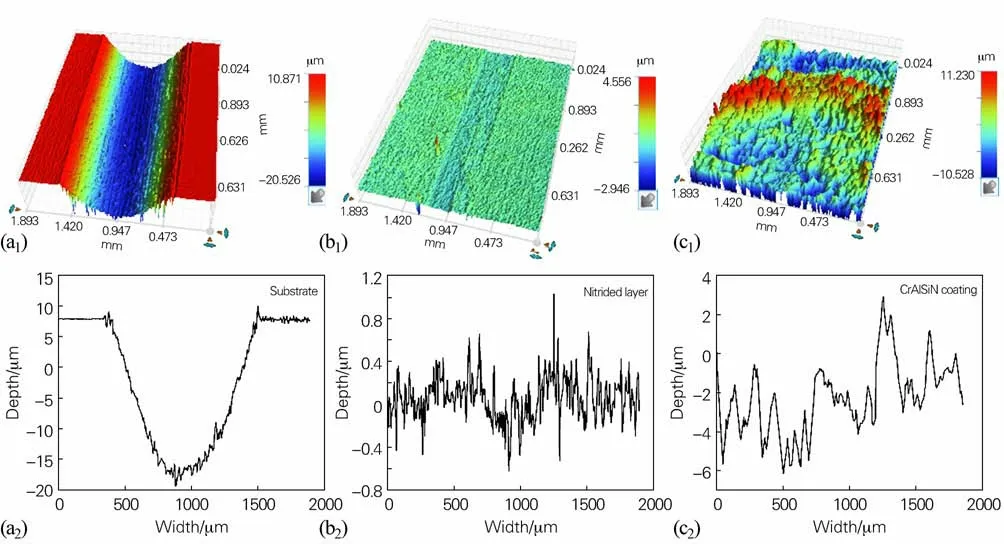

图5和图6分别为TC4钛合金基体、渗氮层和CrAlSiN涂层的磨损形貌和磨痕轮廓。TC4钛合金基体磨损非常严重(图5(a)和图6(a)),磨痕表面存在大量磨屑、片状剥落层和犁沟,磨痕宽度达到约1.1 mm,磨痕最大深度约为27.2μm。可能是在摩擦磨损过程中,对磨副SiC球硬度非常高,与TC4钛合金基体表面形成硬-软对磨,在接触点产生了粘着和挤压变形;在随后的反复挤压和粘着过程中,对磨副两侧部分磨屑形成了堆砌层,最后脱落形成片状剥落层;对磨副正下方磨屑在摩擦过程中发生加工硬化,随后又被压入基体,在摩擦力的作用下犁耕出沟槽[16-18]。TC4钛合金经等离子渗氮处理后,磨痕内存在大量的犁沟和小颗粒磨屑(图5(b)和图6(b)),磨痕宽度约为0.664 mm,磨痕最大深度约为0.9μm,比TC4钛合金基体的磨痕宽度和深度明显减小。由于渗氮层硬度较高,与对磨副形成硬-硬对摩,当渗氮层破裂,形成许多硬质磨屑,在对磨副挤压下,在基体上形成了犁沟状磨痕[19-20]。通过三维光学轮廓仪自带软件计算得到TC4钛合金基体的磨损体积约为87.4μm3,等离子渗氮处理后的磨损体积约为1.2μm3,为TC4钛合金基体磨损体积的1.4%。CrAlSiN涂层几乎无磨损,磨痕边缘不规整,磨痕最大宽度约为0.67 mm,磨痕的黑色区域主要是在摩擦过程中发生粘着磨损,对磨副材料粘着在CrAlSiN涂层表面,反而高度增加,如图6(c)所示。

图5 TC4钛合金基体(a)、渗氮层(b)和CrAlSiN涂层(c)的表面磨损形貌Fig.5 Surface wear morphologies of the TC4 titanium alloy substrate(a),nitrided layer(b)and CrAlSiN coating(c)

图6 TC4钛合金基体(a)、渗氮层(b)和CrAlSiN涂层(c)的磨痕轮廓Fig.6 Wear profiles of the TC4 titanium alloy substrate(a),nitrided layer(b)and CrAlSiN coating(c)

2.4 耐腐蚀性能

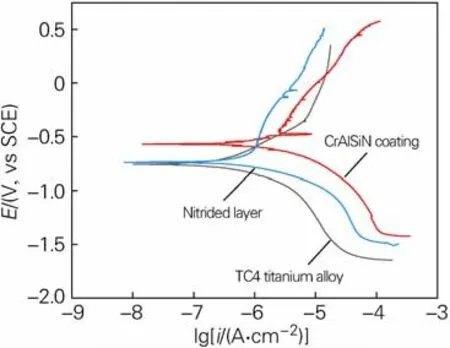

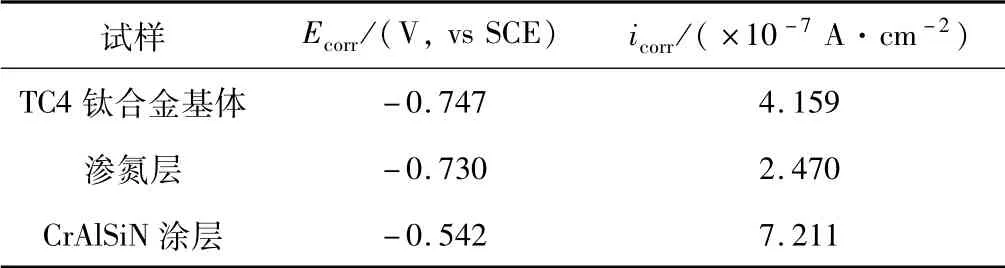

由于TC4钛合金摆臂长期使用环境是暴露在空气和潮湿环境中,因此需要测试TC4钛合金镀CrAlSiN涂层的腐蚀性能。图7为TC4钛合金基体、等离子渗氮层和CrAlSiN涂层的极化曲线。表2为由Tafel外推法得到的腐蚀参数,包括自腐蚀电位(Ecorr)、自腐蚀电流密度(icorr)。从图7和表2中可看出,TC4钛合金基体与渗氮层的自腐蚀电位非常接近,分别为-0.747、-0.730 V。CrAlSiN涂层的自腐蚀电位为-0.542 V,比基体高了0.205 V,表明沉积CrAlSiN涂层显著提高了耐腐蚀性能。但是CrAlSiN涂层的自腐蚀电流却比TC4钛合金高,可能是因为涂层表面存在微孔,腐蚀溶液进入微孔发生了点蚀。涂层中含有Cr、CrN和AlN等相,能够在发生腐蚀的瞬间在涂层表面生成了钝化膜,进一步阻止腐蚀溶液进入微孔,提高涂层的耐腐蚀性能。

图7 TC4钛合金基体、渗氮层和CrAlSiN涂层的极化曲线Fig.7 Polarization curves of the TC4 titanium alloy substrate,nitrided layer and CrAlSiN coating

表2 TC4钛合金基体、渗氮层和Cr AlSiN涂层的极化曲线参数Table 2 Polarization curve parameters of the TC4 titanium alloy substrate,nitrided layer and Cr AlSiN coating

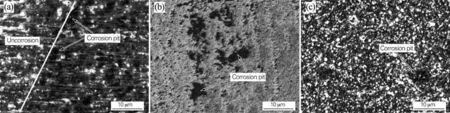

图8为TC4钛合金基体、渗氮层和CrAlSiN涂层的腐蚀形貌,可以看出,TC4钛合金基体表面的黑色腐蚀坑最多,渗氮处理之后腐蚀坑明显减小,而在渗氮层上沉积了CrAlSiN涂层无非常明显的腐蚀坑,表明沉积后明显提高了耐腐蚀性能。

图8 TC4钛合金基体(a)、渗氮层(b)和CrAlSiN涂层(c)的电化学腐蚀形貌Fig.8 Electrochemical corrosion morphologies of the TC4 titanium alloy substrate(a),nitrided layer(b)and CrAlSiN coating(c)

3 结论

1)经等离子渗氮处理后,TC4钛合金表面平均硬度达到了991 HV0.025,在此基础上采用多弧离子镀技术制备CrAlSiN涂层的平均硬度高达3222 HV0.025。CrAlSiN涂层的厚度为707 nm,表面存在一些大颗粒和微孔,但是对涂层表面质量影响不大;涂层中含有Cr、AlN、CrN和Cr2N等相,渗氮物的生成提高了涂层的硬度。

2)TC4钛合金基体的平均摩擦因数为0.38,磨痕宽度和深度分别为1.1 mm和27.2μm;渗氮层的平均摩擦因数为0.28,磨痕宽度和深度分别为0.664 mm和0.9μm;CrAlSiN涂层平均摩擦因数为0.22,CrAlSiN涂层几乎无磨损,最大磨痕宽度为0.67 mm;表明等离子渗氮和沉积CrAlSiN涂层复合处理提高了TC4钛合金的耐磨性能。

3)TC4钛合金基体和渗氮处理之后的自腐蚀电位分别为-0.747、-0.730 V,而沉积CrAlSiN涂层之后的自腐蚀电位为-0.542 V,自腐蚀电位发生了明显正移,表明对TC4钛合金通过渗氮处理和沉积CrAlSiN涂层可以显著提高其耐腐蚀性能。