热喷涂工艺对NiCr FeAl/hBN复合涂层性能的影响

周子民,熊声健,陈皓晖,李 彰,王长亮,郭孟秋,崔秀芳,金 国

(1.中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095;2.哈尔滨工程大学 材料科学与化学工程学院,黑龙江 哈尔滨 150001;3.中国人民解放军32382部队,北京 100072)

为了有效控制航空发动机及燃气轮机高压压气机机匣与叶片之间的对磨间隙,提高发动机的增压比,现阶段常在机匣内壁制备镍基石墨(Ni/C)、镍基硅藻土(Ni/De)、镍基膨润土(NiCrFeAl/Be)的可磨耗封严涂层体系,但现用涂层使用温度(<500℃)无法满足先进航空发动机高压压气机内部更高的服役环境。NiCrFeAl/hBN涂层由于其金属相NiCrFeAl具有优异的耐腐蚀、良好的抗高温氧化性能,非金属相六方氮化硼(hBN)在高温下化学性质稳定,具有较好的自润滑性[1-2],是近年来新研发面向较高服役温度(约600℃)的新型可磨耗封严涂层体系。目前,可磨耗封严防护涂层主要采用热喷涂技术进行制备,其中最常用的喷涂方法是等离子喷涂。等离子喷涂涂层致密[3],涂层孔隙率低[4],涂层硬度高耐磨性好[5],但较高硬度的涂层在服役过程中会对与之对磨部件(叶片)造成严重的磨损损伤;而火焰喷涂涂层由于其可控的孔洞组织具有良好的润滑和减摩性能,可以减小对对磨部件的损伤,进而起到相应防护作用[6-8],且火焰喷涂具有成本低、效率高,操作更为简便[9]的优势。

氧乙炔火焰喷涂能量可调范围大,既可以较好地熔融喷涂材料中的金属粘结相,也可以较大程度避免喷涂材料中非金属相的烧损,更适合大厚度(>1 mm)、硬度和结合强度匹配性高的可磨耗封严涂层制备[10-11]。而目前国内外对NiCrFeAl/hBN这种新型涂层的制备工艺及性能研究较少,并且氧燃比、枪速及间距等喷涂工艺参数对涂层的性能如硬度、结合强度以及喷涂的沉积效率等都有重要影响[12],而涂层良好的硬度和结合强度是保证涂层具有良好服役性能的重要前提。选择最佳喷涂工艺参数可大幅度提高涂层服役性能和涂层制备的稳定性[13],现阶段对喷涂工艺参数优化的主要方法有正交试验法[14]和遗传神经网络算法[15],其中正交试验法应用居多,因此很有必要研究氧乙炔喷涂工艺参数对NiCrFeAl/hBN涂层相关基本性能的影响,可为其尽早应用于我国先进发动机的关键部件防护提供技术支撑。

1 试验材料与方法

1.1 试验材料

试验基体选用综合性能良好的Ti-Al-Mo-Zr-Si系α-β型热强钛合金(TC11),其尺寸为30 mm×20 mm×10 mm。喷涂材料NiCrFeAl/hBN粉末,其粒度为(-125±45)μm,化学成分(质量分数,%)为:15~18Cr、8~10Fe、2.8~3Al、4~6BN,余量Ni。

1.2 试验方法

采用美科6P型氧乙炔火焰喷涂设备进行喷涂试验,喷涂前基体试样经打磨、除油、喷砂等预处理。参考可磨耗封严涂层常用的喷涂参数[16],选择氧燃比、枪速及喷涂间距为主要参数设计了3水平工艺试验,如表1所示。参考4因素3水平的L9(34)配置因素与水平数方案表设计3因素3水平正交试验表,并对其进行参数优化试验。通过极差R判断不同试验因素的作用大小,R越大表明该因素对试验结果影响越大,为主要因素;R越小表明该因素对试验结果影响越小,为次要因素[17]。具体分组如表2所示。其余工艺参数:Ar2载气流量4.0~4.5 L/min,喷涂距离150 mm,冷却时间3 s,涂层厚度控制为1.0 mm。

表1 试验涂层影响因素与水平数Table 1 Influencing factors and levels of the tested coating

表2 正交试验分组情况Table 2 Groupings of orthogonal experiments

1.3 分析及测试方法

采用X Pert Pro MPD型X射线衍射仪(XRD)对涂层进行物相分析,扫描参数:测量方式为步进、步进角度0.02°/s、采样时间0.2 s、管电压为40 kV、管电流为30 mA、温度设置25℃。

采用QUANTA200型扫描电镜(SEM)观察涂层试样的组织形貌,主要参数:加速电压为20 kV,扫描电流为30 mA。由于涂层中含有非导体(hBN),在用扫描电镜观察之前需对观察面做喷金处理。

涂层的表面洛氏硬度测试参照HB 5147—1996《金属表面洛氏硬度试验方法》,采用TH310表面洛氏硬度计测量涂层表面洛氏硬度,施加载荷和保持时间分别为30 N和3 s,在涂层表面随机选取10个点测其硬度值并取平均值。

涂层的结合强度测试参考GB/T 8642—2002《热喷涂抗拉结合强度的测定》,采用WE-100型液压式万能试验机测量其结合强度值。使用强力胶(抗拉强度超过70 MPa)将涂层试样两端固定于两对偶件中,随后将对偶件试样至于万能试验机上以不超过10 kN/min的速度连续缓慢加载,直至对偶件被拉开,最后记录分离时的涂层试样表面积和载荷,经换算得出结合强度值,测5个试样取其平均值作为该涂层的结合强度数值。

2 试验结果与分析

2.1 涂层XRD物相

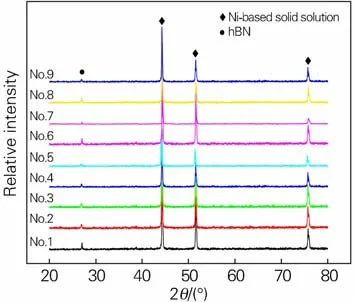

图1为正交试验制备的9组涂层的XRD图谱,可以看出不同喷涂工艺参数下涂层的物相保持一致,均为具有最强峰的NiCrFeAl合金相以及弱峰的hBN非金属相,这说明在喷涂过程中没有出现明显的氧化或者分解,且这9组喷涂工艺参数下涂层成分都保持一致,在整体试验过程中仅存在工艺参数这唯一变量,可排除9组涂层因成分不一致而造成的影响。

图1 不同热喷涂工艺参数制备NiCrFeAl/hBN涂层XRD图谱Fig.1 XRD patterns of the NiCrFeAl/hBN coatings prepared by using different thermal spraying parameters

2.2 工艺参数对涂层硬度的影响

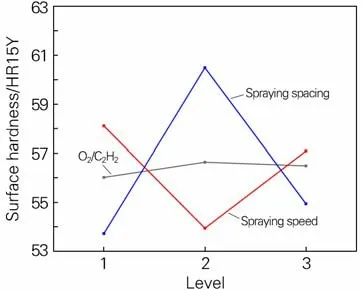

表3为涂层表面洛氏硬度的正交试验与极差分析结果,对氧燃比(O2/C2H2)、枪速及间距进行极差分析,其极差大小依次为0.6、4.2和6.8,因此对于涂层硬度的影响因素,主次顺序依次为间距>枪速>氧燃比。而对于最优参数方案的选择,主要依据参数不同水平数下的平均值大小,取其最大值,因此氧燃比的最优水平数为2,枪速对应最优水平数为1,间距的最优水平数为2,对应表1得出,最优工艺参数O2/C2H2为35/29,枪速400 mm/s,间距8 mm。

表3 不同热喷涂工艺参数制备NiCr FeAl/hBN涂层的表面洛氏硬度及极差分析Table 3 Surface Rockwell hardness and range analysis of the NiCr FeAl/hBN coating prepared by using different thermal spraying parameters

图2为表面洛氏硬度指标的3因素效应关系图,从图2可以看出喷涂间距对涂层硬度影响最大,当间距从6 mm增加到8 mm时,涂层硬度从53.72 HR15Y显著增加到60.49 HR15Y,而当间距增加到12 mm时,硬度又显著下降到54.94 HR15Y。这主要是因为刚开始喷涂间距较短时,喷涂粉末在未能得到充分的熔融之前就到达了基体表面,粒子湿润性不好,且粒子速度不能得到充分加速,到达基体表面时,粒子的动能较小,对基体的撞击效果不好,粒子间的堆叠不够紧密,气孔数量较多因此硬度不高[13]。但当间距超过8 mm时,此时粒子的加速过程已经完成,间距增大反而会降低粒子速度,进而造成涂层的硬度减少[13]。喷涂的氧燃比(O2/C2H2)对涂层硬度影响结果较小,几乎可以忽略。600 mm/s的枪速是涂层硬度的一个转折点,枪速400~600 mm/s区间涂层硬度从58.11 HR15Y降低到53.94 HR15Y,600~800 mm/s区间涂层硬度从53.94 HR15Y增加到57.09 HR15Y。

图2 热喷涂工艺参数对NiCrFeAl/hBN涂层表面洛氏硬度的影响Fig.2 Effect of thermal spraying parameters on surface Rockwell hardness of the NiCrFeAl/hBN coating

2.3 工艺参数对涂层结合强度的影响

表4为涂层结合强度的正交试验与极差分析结果,氧燃比(O2/C2H2)、枪速及间距的极差大小依次为0.6、0.3和2.3,因此对于涂层结合强度影响因素,主次依次为间距>氧燃比>枪速。根据不同水平数下的结合强度平均值大小,选择最优的工艺参数O2/C2H2为26/20,枪速600 mm/s,间距12 mm。

表4 不同热喷涂工艺参数制备NiCr FeAl/hBN涂层的结合强度及极差分析Table 4 Bonding strength and range analysis of the NiCr FeAl/hBN coating prepared by using different thermal spraying parameters

图3为结合强度指标的3因素效应关系图,从图3可以看出,喷涂间距对涂层结合强度影响最大,当喷涂间距从6 mm增加到8 mm时,涂层的结合强度从6.2 MPa增加至8.4 MPa,而当间距增加到12 mm时,结合强度提高至8.5 MPa。主要原因跟涂层硬度变化原因相似,刚开始喷涂间距仅为6 mm时,喷涂粉末未得到足够的加热时间进行充分的熔融,且粒子到达基体表面时动能较小,不能对基体形成有效的冲击,涂层结合较弱;此外由于间距较短,喷枪焰流容易使基体表面形成过热氧化,从而进一步影响涂层与基体的结合,在一定范围内随着间距的增加,涂层的结合强度进一步增大[13,18]。喷涂的枪速对涂层结合强度的影响结果较小,随着枪速的变化,涂层的结合强度值变化很小。当氧燃比(O2/C2H2)从30/27(1.1)增加至26/20(1.3)时,涂层的结合强度从7.5 MPa增加至8.1 MPa,当氧燃比较低(30/27)时,焰流温度较低,粒子融化不够充分,喷涂的粒子为未熔或半熔融状态,造成涂层间结合不够紧密;此外氧燃比低,在喷涂过程中喷涂速率较低,粒子飞行到达基体时冲击能量较低,造成涂层与基体的结合较弱,所以结合强度较低[19-20]。当氧燃比提高后,焰流温度高,充分熔融的粒子以更高的速度冲击到基体表面,最终形成致密度高的层状扁平涂层结构,涂层的结合强度也进一步提高。

图3 热喷涂工艺参数对NiCrFeAl/hBN涂层结合强度的影响Fig.3 Effect of thermal spraying parameters on bonding strength of the NiCrFeAl/hBN coating

2.4 最优工艺参数的综合判定

为了综合考虑结合强度和洛氏硬度两个评定指标对涂层质量的综合影响,按照指标的重要程度进行加权,综合加权评分值Yi的计算公式为:

式中:aij为系数;yij为评定指标[21]。

根据评定指标的趋势是否一致来确定系数aij的符号,如果趋势一致则取相同符号,反之则取相反符号[21]。本试验中涂层结合强度值越大越好,所以取“+”;而防护涂层的硬度要求不能太高,所以应偏小适中为好,应取“-”。综合评分满分为100分,依据涂层需要,将结合强度满分定为50分,洛氏硬度满分定为50分。

将各性能指标的变化范围定义为K,即K=最大值-最小值,所以结合强度K1=9.4-5.7=3.7,洛氏硬度K2=64.73-50.64=14.09。系数aij=分值/K,代入相关数值计算得:ai1=50/3.7=13.5,ai2=50/14.09=3.5。

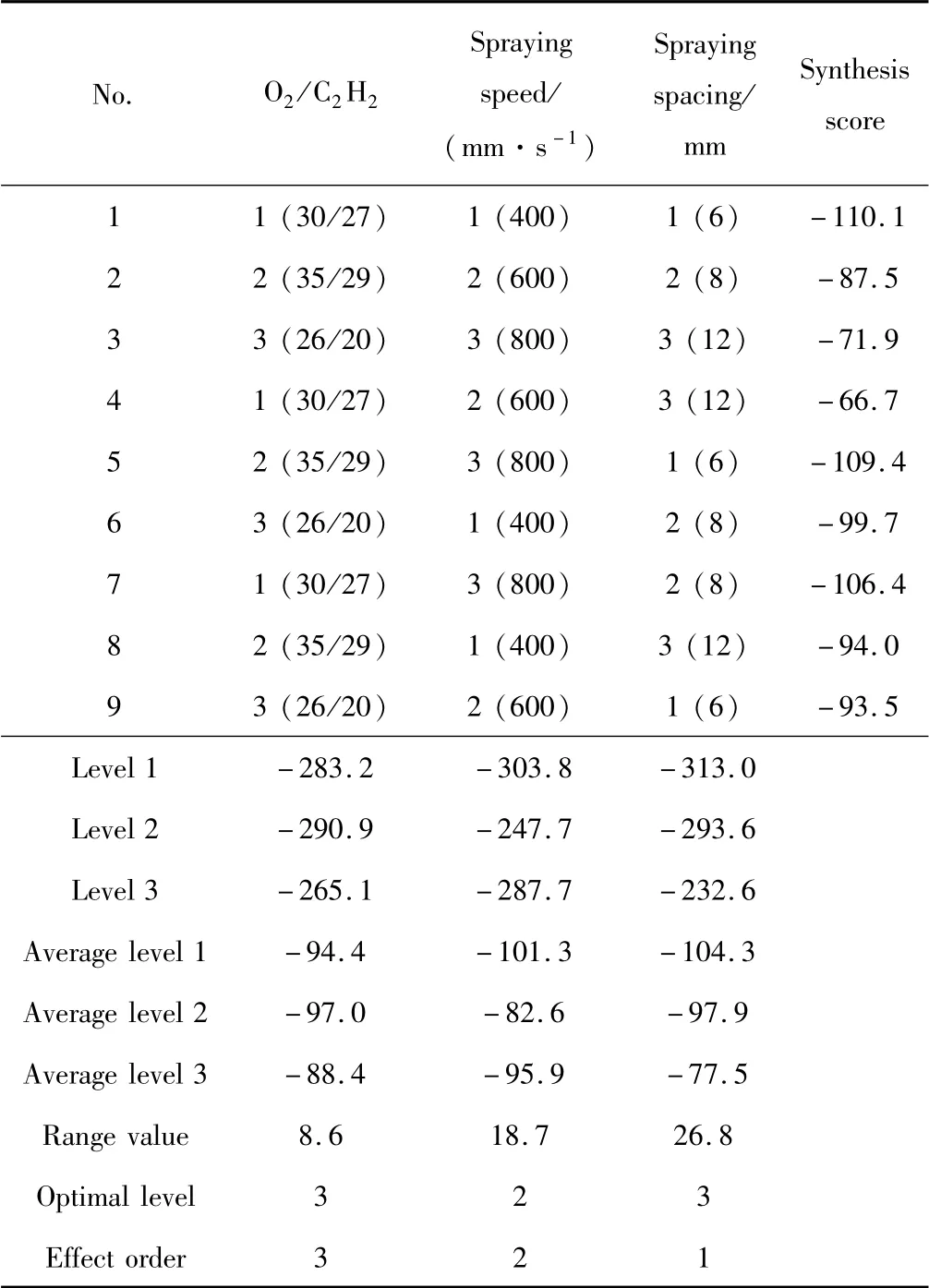

依据上述评分标准得出涂层性能综合评分表,如表5所示,图4为综合得分指标下涂层因素效应关系图。综合表5和图4中相关数值变化规律得出,喷涂间距对涂层综合性能的影响最大,其次依次为枪速和氧燃比。通过平均综合得分可以得出综合最优工艺参数为:氧燃比26/20、枪速600 mm/s、间距12 mm,此参数与结合强度指标确定的最优参数一致,故最终确定采用此最优工艺参数方案。

表5 不同热喷涂工艺参数制备NiCr FeAl/hBN涂层性能综合评分表Table 5 Comprehensive performance evaluation of the NiCr FeAl/hBN coating prepared by using different thermal spraying parameters

图4 热喷涂工艺参数对NiCrFeAl/hBN涂层性能综合评分的影响Fig.4 Effect of thermal spraying parameters on comprehensive performance evaluation score of the NiCrFeAl/hBN coating

3 优化参数的验证及分析讨论

图5为最优工艺参数和非最优工艺参数下制备涂层的截面组织形貌图,分别选取优化前表面洛氏硬度及结合强度最低的1号涂层和最高的6号涂层与优化工艺制备涂层进行对比分析。如图5(a)所示,优化前1号涂层充分熔融区域较少,含有较多未充分熔融的颗粒区域,此外涂层中存在较大的孔洞,这样就造成涂层颗粒之间结合不够紧密,涂层致密度下降,因此涂层结合强度及表面洛氏硬度值较低;图5(b)中优化前6号涂层粒子充分熔融状态相对于1号涂层得到提高,孔洞区域减少,涂层性能相对于1号得到一定提高。如图5(c)所示,优化工艺制备涂层截面中完全熔融的扁平区域明显占比增多,涂层中仅存在极小部分未充分熔融的粒子及细微裂纹孔洞,涂层熔融状态好。

图5 热喷涂参数优化前后NiCrFeAl/hBN涂层的截面形貌Fig.5 Section morphologies of the NiCrFeAl/hBN coating before and after thermal spraying parameter optimization

图6为最优工艺参数和非最优工艺参数下制备涂层的表面组织形貌图。从图6(a)可以看出,优化前1号涂层表面的粒子熔融状态较差,存在许多未充分熔融的颗粒镶嵌在涂层之中,且粒子之间还存在较大的孔洞;图6(b)中6号涂层粒子熔融状态得到一定改善,孔洞面积减少。而从图6(c)中可以看出,优化后最优参数制备涂层其表面较为平整,颗粒熔融状态好,表面呈堆叠效果好的扁平化状态。

图6 热喷涂参数优化前后NiCrFeAl/hBN涂层的表面形貌Fig.6 Surface morphologies of the NiCrFeAl/hBN coating before and after thermal spraying parameter optimization

最优参数制备涂层表现出更好的熔融状态主要是因为优化工艺参数后,喷涂的氧燃比、间距及喷涂速度都处于最佳配合状态。最优参数下,涂层粒子得以充分熔融,其流动性更好,喷涂时,粒子能够以更高的冲击速度和能量抵达基体表面,对基体以及先冲击的涂层形成很好的撞击效果,产生一定的压应力,涂层结合的更为紧密,涂层整体的结合强度更好,涂层的疏松孔洞结构得到一定的改善,使其硬度适中[19,22]。

图7为优化前后涂层表面洛氏硬度对比图,从图7中可以看出,优化前1号涂层的平均表面洛氏硬度为53.4 HR15Y,优化工艺制备涂层的平均表面洛氏硬度为54.9 HR15Y,相比之下,优化后涂层的表面洛氏硬度值小于表3中6号涂层的表面洛氏硬度值(64.73 HR15Y),大于最低表面洛氏硬度值,大小适中。最优参数制备涂层由于其孔洞数量得到一定程度的改善,所以表面洛氏硬度值正好符合其防护涂层对硬度的要求,即涂层硬度适中。硬度太低,不具备一定的耐磨性;硬度太高,在实际服役过程中防护涂层会损伤相关转子及叶片,起不到防护作用。

图7 热喷涂参数优化前后NiCrFeAl/hBN涂层表面洛氏硬度对比Fig.7 Surface Rockwell hardness comparison of the NiCrFeAl/hBN coating before and after thermal spraying parameter optimization

采用最优工艺参数(氧燃比26/20、枪速600 mm/s、间距12 mm)制备了5组防护涂层试样,并对其进行结合强度测试。图8为优化前后涂层的结合强度对比图,优化后最佳工艺参数制备涂层的平均结合强度为10.3 MPa,相对于表4中优化前1号涂层最低结合强度值(5.7 MPa)提高了近2倍,相对于表4中优化前6号涂层最高结合强度值(9.4 MPa)提高了近1 MPa,优化后涂层的结合强度均大于优化前表4中数值。综合图5及图6涂层的组织形貌分析可知,优化后最优工艺参数下涂层粒子熔融状态得到良好的改善,涂层致密度提高,因此最优工艺参数下制备的涂层其结合强度得到了有效的提升。

图8 热喷涂参数优化前后NiCrFeAl/hBN涂层结合强度对比Fig.8 Bonding strength comparison of the NiCrFeAl/hBN coating before and after thermal spraying parameter optimization

综合比较3组优化前后涂层的组织形貌及性能可知,6号涂层和最优涂层的粒子熔融状态、硬度及结合强度等相关性能都要优于1号涂层。对比3种涂层的工艺参数可得出相关规律:6号涂层和最优涂层的氧然比(1.3)要高于1号涂层氧燃比(1.1),而乙炔在不同氧含量环境下会发生不同的化学反应,释放的能量也存在差异。当氧气体积分数过量,乙炔完全燃烧可用化学方程式(2)表示,反应所产生的热量随着乙炔体积分数的增加而逐渐增加;当氧气体积分数不足,乙炔过量不能充分燃烧主要发生化学反应(3),反应(3)所产生的热量明显小于反应(2)[23]。

当氧燃比O2/C2H2为30/27(1.1)时,乙炔不能充分燃烧,燃烧所产生的能量较低,粒子飞行速度以及粒子与基材碰撞时的动能都比较低,最终形成的涂层结合不够紧密,结合强度及硬度较低[24-25];当氧燃比O2/C2H2提高到26/20(1.3)时,此时氧气过量,乙炔能充分燃烧释放更高的能量,粉末粒子所获得的动能足够高,足以使它们变形,进而以更好的熔融状态及更高的速度抵达基体表面,形成的涂层更加致密,涂层与基体结合得到改善,其结合强度和硬度更高[25-26]。

4 结论

1)NiCrFeAl/hBN涂层表面洛氏硬度的正交试验极差分析结果表明,工艺参数影响的主次顺序为间距、枪速、氧燃比;较优工艺参数氧燃比(O2/C2H2)为35/29,枪速400 mm/s,间距8 mm。

2)NiCrFeAl/hBN涂层结合强度的正交试验极差分析结果表明,工艺参数影响的主次顺序为间距、氧燃比、枪速;较优工艺参数氧燃比(O2/C2H2)为26/20,枪速600 mm/s,间距12 mm。

3)NiCrFeAl/hBN涂层表面洛氏硬度和结合强度为综合指标进行加权综合分析,结果表明工艺参数影响的主次顺序为间距、氧燃比、枪速;最终确定最优工艺参数氧燃比(O2/C2H2)为26/20,枪速600 mm/s,间距12mm。

4)最优工艺制备NiCrFeAl/hBN涂层熔滴粒子扁平效应和组织结合状态较好,平均结合强度高达10.3 MPa,平均表面洛氏硬度为54.9 HR15Y。