喷丸处理对不锈钢表面影响的研究

张俊双,刘凤铃,唐 涛,陈 泷,兰 伟

(重庆科技学院 冶金与材料工程学院,重庆 401331)

不锈钢材料是现代材料的重要组成部分,每年不锈钢引起的失效会造成巨大的经济损失[1-2]。因此延长不锈钢使用寿命的研究,可以提高生产力和生产效率、节约能源、减少浪费、减轻环境污染,对工业发展、经济增长、环境保护等方面具有重要意义。通常,改善材料的表面性能可以改善材料的整体性能[3-4]。喷丸技术是表面技术的重要组成部分,喷丸后,材料表面有加工硬化现象产生,且试样加工后表面质量好。喷丸处理使用圆形弹丸在气动力、离心力或其他动力源作用下,高速撞击金属材料表面,使材料表层发生弹塑性变形进而产生应力和微观组织结构的变化,喷丸主要用途包括喷丸成形和喷丸强化。喷丸成形是指喷丸处理后材料表面发生形变,喷丸强化是指喷丸过程由于组织结构发生变化而产生的强化作用,在喷丸成形和喷丸强化共同作用下,可在表层引入残余压应力场,同时,在喷丸处理过程中,变形量增加,位错密度上升,位错在运动中相遇、缠结,使位错运动阻力增大,变形抗力增强,强度、硬度增大[5-8]。塑性加工会产生各向异性,即由于出现择优取向,使金属在各方向上的性能不相同,例如奥氏体不锈钢力学性能出现变形方向强度高,垂直于变形方向强度低[9-11],同时沿着磁化方向变形,可增加导磁率等[12-15]。由于材料表面性能的提高,能够抵消了工件外部载荷,从而提高不锈钢性能。此外,喷丸引入的弹坑与表面化学镀、电镀工艺同时进行、相互配合,可提高不锈钢与镀层附着力,防止涂料发生剥落,提高不锈钢表面性能[16];喷丸可消除材料机械加工留下的刀痕,减少材料表面应力集中;喷丸可减少渗碳表面异常组织[17]等。因此,喷丸作为一种提高不锈钢表面性能的工艺,被广泛应用于不锈钢领域。

为促进喷丸强化工艺在不锈钢领域的应用,本文综述了喷丸强化对不锈钢表层硬度、磁性能、残余应力的影响,并分析了喷丸工艺参数的优化,以期对不锈钢喷丸强化工艺的理论研究与实践应用提供一些参考。

1 喷丸对不锈钢表层硬度的影响

喷丸过程中喷丸流对不锈钢表面的影响是间歇性的,不锈钢表面每接收一次弹丸的冲击,便承受一次加载与卸载。表面承受的载荷方式既不是拉-拉脉动载荷方式,也不是拉-压脉动载荷方式,而主要是压-压脉动载荷方式。在压应力作用下迫使不锈钢表层发生了循环塑性变形,在材料表面发生塑性变形后是否发生表面硬化取决于材料固有的周期性塑性变形特性[18],喷丸后表层材料显微硬度增加,称为循环应变硬化,反之,则称为循环应变软化,在循环应变过程中,凡是材料的硬度发生增加,则该材料任意晶面的X射线衍射谱线半高宽度(β)变宽;反之,如硬度发生降低,β值则变窄[19-21]。对于一些高强钢测试其表面硬度难度较大,为了确定喷丸处理后材料表面硬度变化,通常借助于X射线衍射谱线半高宽度的变化趋势来判断喷丸后材料发生的硬度变化。大量的试验结果已经证明,喷丸处理低强度钢(屈服强度<550 MPa)后,材料表面的硬度会提高,同时,随着深度的不断增加,硬度会不断降低,对于喷丸处理高强钢(屈服强度>550 MPa)后,则会出现相反的情况。

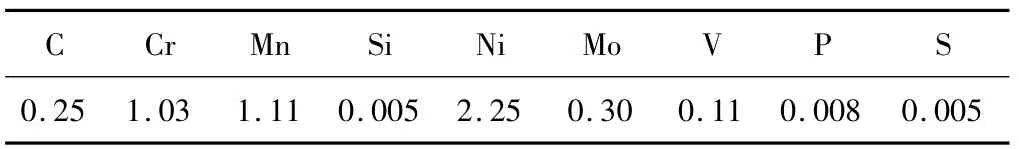

本节以30CrMnSiNi2A不锈钢材料为例,分析不锈钢的循环硬化和循环软化。表1为该不锈钢的化学成分,将30CrMnSiNi2A不锈钢材进行退火处理得到铁素体与珠光体组织,硬度达到450 HV,属于低强度钢;将30CrMnSiNi2A不锈钢材进行淬火,低温回火处理得到低温回火马氏体组织,硬度达到850 HV,属于高强度钢[22]。

表1 30Cr MnSiNi2A钢的化学成分[22](质量分数,%)Table 1 Chemical composition of the 30Cr MnSiNi2A steel[22](mass fraction,%)

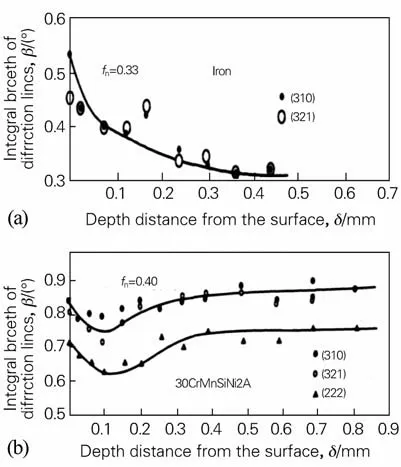

前文已经说明材料的表面硬度与β的关系,因此,β-深度曲线(剖面)的变化趋势与材料的硬度-深度的变化趋势相同。图1为喷丸处理后低碳钢、高强度30CrMnSiNi2A不锈钢的β和深度的关系,对于低碳钢(如图1(a)所示),喷丸处理后X射线衍射谱线半高宽度逐渐减小,表明材料基体向表面方向上的β值逐渐变大,不锈钢材料喷丸处理后表面发生了循环应变硬化,其原因是材料表面发生了严重的塑性变形,位错滑移并大量增殖。位错密度的增加,增大了位错之间的运动阻力,位错之间相互交割缠结,使可动位错减少,从而使塑性滑移变得困难,因此材料表面发生硬化。而对于高强度30CrMnSiNi2A不锈钢(如图1(b)所示),喷丸后基体的半高宽β值减小,此后随着深度的不断增加β又不断增加,说明材料外表层首先发生了循环塑性应变硬化,此后,随着深度的不断增加表层又发生了循环软化,其表层硬度降低的原因是在喷丸过程中,低角度边界处的位错湮灭,引起材料背应力的降低,导致材料塑性应变幅低[23],内部基体区未承受循环变形,次表层虽然经受了与外表层相同的循环次数,发生了循环应变软化,因此材料表面的某些区域发生软化。

图1 不同钢喷丸处理后β值和深度的关系[23]Fig.1 Relationship betweenβvalue and depth after shot peening of different steels[23]

处理工艺对不锈钢表面屈服强度具有显著的影响,表面屈服强度影响喷丸处理后表面硬度的走向,图1试验结果证明,喷丸引发靶材表层材料产生的塑性变形,可以通过材料的β值来判断材料属性,同时也可大致判断材料本身的表面屈服强度的范围,进一步,证明材料采取了何种热处理工艺。

2 喷丸引发靶材表层磁性能变化

当不锈钢材料经过喷丸处理后,不仅力学性能会发生明显改善,其磁性能也会随着微观组织演变而发生变化。早在1976年,Sipos等[24]就发现了在相变诱发塑性不锈钢(Transformation induced plasticity,TRIP)加工变形时,其基体由奥氏体相变成了马氏体,从而使不锈钢产生很强的磁性能。1994年,Huo等[25]提出了磁性损失与位错密度成正比,如同平方根定律相关损失与轧制应变之间的关系。1997年,Hug等[26]研究了塑性变形较小时对磁性各向异性的影响。2000年,Hwang[27]在一种低碳钢(Mild steel)中验证塑性变形对其磁性能的影响,并讨论了其机理。2006年,Landgraf[28]等研究了塑性变形对无取向不锈钢的磁性影响,证明不锈钢的塑性变形总量的增加,同时也造成磁滞的损失,变形使低感应和高感应组分均出现增加,材料变形对力学性能的影响不大,但对材料的磁性能却影响重大,当变形量仅为0.5%时,磁性能便表现出巨大变化,其部分研究结果如图2所示,可以证明随着叠层钢材料变形程度增加,材料的磁性能也随之增加。

图2 冷轧真实变形对叠层钢RD和TD方向B60的影响(a)和原始RD向和0.005变形叠层钢的磁滞回路(b)[28]Fig.2 Effect of real deformation of cold rolling on B60 of laminated steel in RD and TD directions(a)and hysteresis loop of original RD-direction and 0.005 deformed laminated steel(b)[28]

一般来说,在一定时间内,材料的变形量随着喷丸时间的增加而不断增加,所以,本节以301奥氏体不锈钢为例,从不同喷丸时间和不同喷丸深度对磁性能变化进行分析。

图3分别是5 min和10 min喷丸处理后不同深度的磁性能变化结果[29],前人试验结果已经证明,奥氏体不锈钢是不具有磁性能的[28-33],但是,301奥氏体不锈钢在喷丸处理后,材料表层产生了磁性能,由图3(a)可知,在相同的喷丸时间下,喷丸处理后不锈钢的磁性能在表面最好,随着深度的不断增加,磁性能的值不断减少,最后磁性能与基体相同,图3(b)也得到了相同的结论。在不同的喷丸时间下,对相同喷丸深度对比,发现喷丸10 min的试样与5 min试样相比,10 min试样磁性能变化更明显。

图3 301奥氏体不锈钢不同喷丸时间和深度的磁性能[29]Fig.3 Magnetic properties of the 301 austenitic stainless steel with different shot peening time and depths[29]

喷丸处理最主要是改变不锈钢的微观组织,随着微观组织的变化,材料性能也随之变化,例如:表面应力、硬度、磁性能等,不锈钢的微观组织发生了梯度变化,其磁性能也发生梯度变化的规律,说明磁性能的变化跟微观组织具有密不可分的关系。

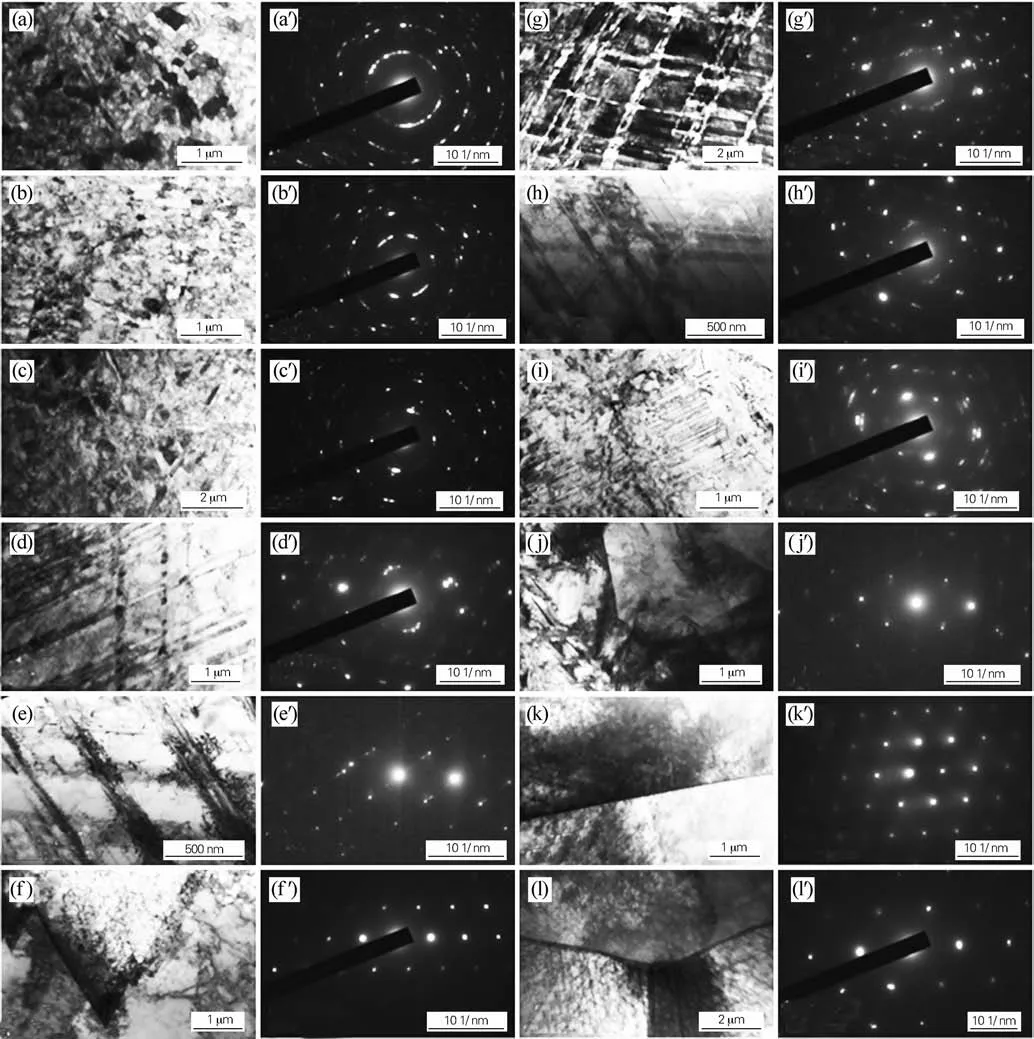

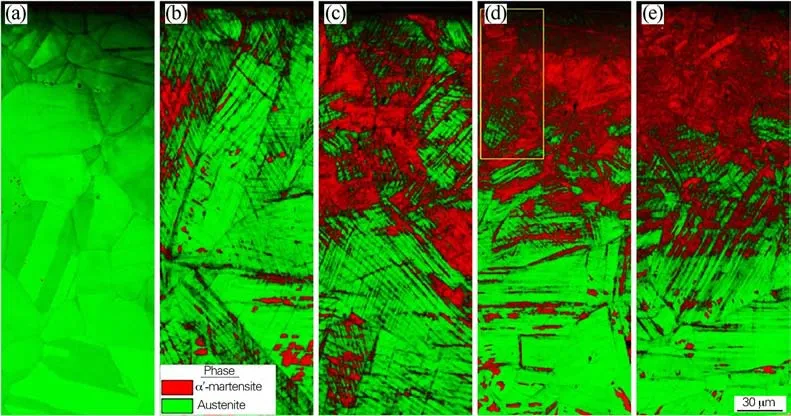

为了进一步证实喷丸后磁性能变化与不锈钢微观组织变化具有相关性,喷丸10 min的301不锈钢表面沿深度方向,喷丸处理后晶粒变化如图4所示[29],很明显,喷丸处理的301不锈钢具有复杂的变形微观结构,交叉剪切带是主要的变形机制,交叉剪切带之间的角度约为71°,具有明显的晶粒取向,并且总是被观察为厚度几纳米的板条结构。

图4 喷丸处理10 min后301不锈钢在不同深度的显微组织[29]Fig.4 Microstructure of the 301 stainless steel after shot peening for 10 min at different depths[29]

其次,喷丸处理后,301不锈钢相结构也发生转变,由先前的奥氏体转变为具有较强磁性能的马氏体,这也使得不锈钢喷丸后,材料的磁性能发生变化。磁性能发生的变化主要还是来源于材料微观结构的变化,从晶粒边界不明显(图4(a,b)),发现不锈钢的磁性能最好,此时,晶粒细化最明显,衍射花样说明其为非晶,非晶材料残余应力较大,导磁率高,损耗小。也就是说,旋转磁化容易,各向磁场灵敏度高,因此,该结构具有优良的磁性能;然后到明显的滑移带结构(图4(c,d)),部分残余应力得到释放,同时晶粒长大,位错不断堆积在晶界,导磁率降低,损耗增大,磁性能减少;而后到纳米级厚度的孪晶结构交错(图4(f)),位错、层错不断堆积,残余应力进一步释放,磁损耗继续增大,磁性能减少;最后到原始晶粒(图4(g)),残余应力基本释放,晶界不断增多,磁滞损耗就更大。但晶粒的平均直径大小从明显的滑移带一直到原始晶粒不断变化(图4(g~i)),晶粒大小随着深度的增加而增加。

综上所述,不锈钢在喷丸处理后,微观组织结构主要发生晶粒细化、相变、位错胞等亚微结构的变化。也进一步证实了,应力释放、晶粒生长和相变是磁化强度变化的主要来源。同时,文中也证明形变能够改变材料的磁性能,通过测试磁性能的变化,来判断材料是否发生形变是未来无损测试的发展趋势。

3 喷丸工艺对不锈钢残余应力的影响

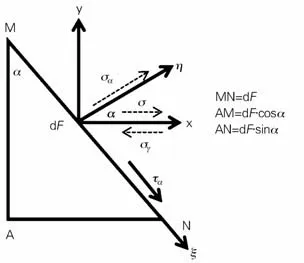

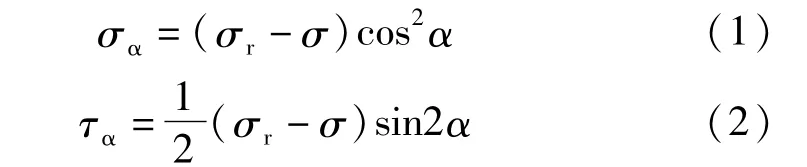

不锈钢的疲劳断裂是不锈钢失效的重要形式之一,疲劳断裂中重要的因素就是材料内部的应力分布,一般由正应力(σ)或是切应力(τ)或是两者共同作用引起的疲劳断裂,当材料受到拉-拉(拉-压)、纯弯曲、旋转弯曲等加载方式,在交变正应力作用下,当材料与应力所成角度小于45°时,材料的疲劳裂纹萌生;当材料与应力所成角度大于45°,小于60°时,疲劳裂纹扩展直至发生断裂。图5是大多数金属材料在喷丸处理后任意斜截面的所受力示意图,取参考坐标系η与ζ轴分别与斜截面垂直与平行[32],则:

图5 任意斜截面上受到正应力σ与残余正应力σr的示意图[23]Fig.5 Schematic diagram of normal stressσand residual normal stressσr on any inclined section[23]

式中:σα、σr、σ表示正应力,τα表示切应力,α表示正应力与切应力的夹角。

根据公式(1)和公式(2)推出,残余正应力与正应力发生交互作用后,相互抵消,导致正应力的值大幅度降低,材料在实际应用中承受的最大正应力值下降,由此提高了材料疲劳断裂抗力,所以,喷丸处理后在材料表层引入残余压应力,对材料的疲劳性能总是表现出应力强化机制。

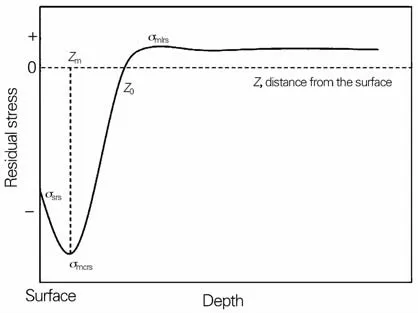

目前,强化机制分为两种,一种是工件表面切向塑性延展变形产生的残余压应力,另一种是法向塑性变形产生的赫兹压应力[34]。喷丸过程中,丸料并不是朝着一个方向撞击基材,所以,喷丸过程中上述两种机制同时存在,喷丸处理后,残余应力分布发生变化,图6为典型不锈钢喷丸后残余应力分布曲线[32],其中,σsrs、σmrs、Zm、Z0分别为表面残余压应力、最大残余压应力、最大残余压应力深度以及残余压应力深度(强化深度),喷丸形成的残余应力场是压应力场特征参数[35],这些特征参数与材料本身以及喷丸参数具有相关性。

图6 典型不锈钢喷丸后残余应力分布曲线[32]Fig.6 Typical residual stress distribution curve of stainless steel after shot peening[32]

综上所述,喷丸处理后,在材料表面会引入较大的残余压应力,由于残余压应力的存在会削减材料中正应力的值,以此达到提高其疲劳性能、延长材料的失效时间,这就是“应力强化机制”的强化原理。

上文中提到喷丸参数能够影响压应力场特征参数,喷丸处理主要参数包括丸料粒径、喷丸时间等[36-39],本节主要也从这两个参数研究喷丸处理对不锈钢的压应力场特征参数的影响。

1)丸料粒径

丸料粒径是喷丸效果最重要的参数,一般来说,直径小的丸粒可以在不锈钢表面获得高压应力,直径大的丸粒可以获得较大的压应力深度[40],丸料粒径影响喷丸后材料的σsrs、Z0。

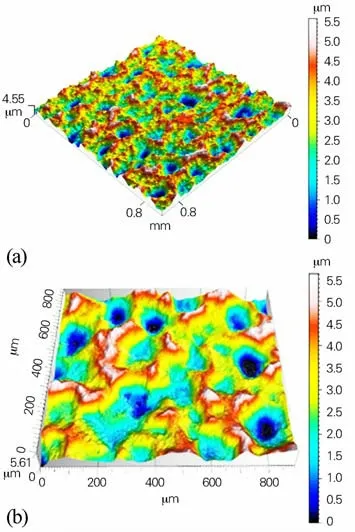

图7为不同粒径丸料处理316L不锈钢表面形貌[41],通过对比不同粒径大小,发现粒径越小在不锈钢表面形成的晶界越多,晶粒也得到细化,σsrs增大。为了对喷丸处理后不锈钢表面性能进一步观察,测试了316L不锈钢在不同大小丸料喷丸后试样表层的三维形貌[41],如图8所示,发现丸料粒径小的不锈钢试样表面凹坑更加平均,大部分不锈钢表面处理后深度停留在4μm左右,小部分面积在1μm左右,而大直径丸料喷丸处理后,不锈钢表面凹坑比较杂乱,某些面积出现了未喷丸现象,不锈钢表面处理后深度停留在2μm左右,小部分深度在3μm左右,在相同情况下,大直径丸料处理后,表面残余压应力、压应力深度得到减少,导致σsrs、Z0减小。

图7 不同粒径丸料喷丸处理后316L不锈钢的表面形貌[41]Fig.7 Surface morphologies of the 316L stainless steel treated with different particle size shots[41]

图8 不同粒径丸料喷丸处理后316L不锈钢表面的三维形貌[41]Fig.8 Three-dimensional morphologies of the 316L stainless steel surface after shot peening with different particle sizes shots[41]

综上所述,丸料的粒径能够影响喷丸后材料的σsrs、Z0,丸料越小,σsrs、Z0增大越明显。

2)喷丸时间

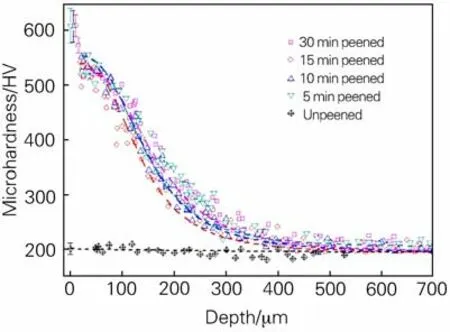

喷丸时间是喷丸引起不锈钢性能变化中重要的参数,主要引起喷丸后材料的σsrs、σmrs发生变化,σsrs、σmrs变化跟材料本身相关,σsrs、σmrs的增加宏观体现为硬度的改变,循环硬化材料在喷丸处理后表面硬度和σsrs、σmrs均会提升,循环软化材料喷丸后表面硬度会截然相反,σsrs、σmrs也会沿着相反方向发展,此处仅通过循环硬化材料喷丸后的硬度变化来研究σsrs、σmrs的强化机制。

图9为301不锈钢未处理和不同时间喷丸处理后样品的显微硬度分布[42]。在喷丸处理后,301不锈钢表面晶粒硬度随着时间的增加先增大后减小再增大,同时也反映了σsrs、σmrs随着喷丸时间的变化趋势。为了分析为什么会存在这趋势,对不同喷丸时间试样的横截面进行显微组织观察,如图10所示,发现301不锈钢表面变形的滑移带随着喷丸时间的增加而成倍的增加,当时间达到15 min后,表面产生裂纹,表面硬度也由此下降,再随着时间不断增加,试样表面的裂纹在喷丸过程中不断消失,表面硬度得到改善,说明不锈钢并不是喷丸时间越长表面性能越好,而是存在一个相对值。

图9 不同时间喷丸处理前后301不锈钢的维氏硬度曲线[42]Fig.9 Vickers hardness curves of the 301 stainless steel before and after shot peening for different time[42]

图10 不同时间喷丸处理后301不锈钢横截面[42]Fig.10 Cross-sections of the 301 stainless steel after shot peening for different time[42]

综上所述,喷丸时间能够影响喷丸后301不锈钢的σsrs、σmrs,随着时间的不断增加,σsrs、σmrs存在着先增大后减小再增大的趋势。

4 总结

1)喷丸强化处理引发材料表层发生的塑性变形,当基材为低强度钢时,材料表面硬度表现为循环硬化,当基材为高强度钢时,材料表面硬度表现为循环软化,可以此来判断材料属性。

2)不锈钢喷丸处理后,微观组织结构发生阶梯变化,其磁性能也发生梯度变化的规律,微观组织主要发生晶粒细化、相变、位错胞等亚微结构的变化,证实了,晶粒生长、相变和应力释放使得磁化强度变化。

3)经过喷丸强化处理后,残余压应力影响层深度加深,且在亚表层处的残余压应力最大,因此,合理控制喷丸工艺参数,便会在不锈钢表面获得最有利的大残余压应力,使得喷丸强化工艺利用最大化,进而提升不锈钢的性能。