真空炉隔热屏保温效果的数值仿真

王硕彬,丛培武,陆文林,杜春辉,陈旭阳

(北京机电研究所,北京 100083)

炉胆是真空炉的核心部件,整体处于真空炉炉膛内,对于真空炉的整体性能有着很大的影响。真空炉的设计中,炉内的温度场是其最重要的设计指标之一[1]。计算机仿真模拟的发展为研究真空炉内的温度分布规律提供了新的研究方法,为指导工艺实践和结构设计提供了新的途径。国内的诸多学者利用有限元理论和软件对真空炉的炉胆结构和炉内的温度场进行了探索试验。2016年,王昊杰等[2]基于有限元平台对真空渗碳炉加热室的温度场进行模拟及预测,确定了石墨加热管数量、加热管外径及整体输出负荷对工件温度均匀性及加热效率的影响规律。2017年,雷金辉等[3]利用有限元算法对真空炉内部稳态温度场进行求解,得到温度的因变量,并利用ANSYS软件对稳态温度场进行仿真验证。2020年,梁佰强等[4]建立一种高真空钎焊炉的三维瞬态非线性分析模型,利用有限元软件的温度场模拟得到炉内温度变化曲线,将温度情况通过温度云图进行可视化分析。

掌握真空炉内的温度分布规律对于今后设计与优化真空炉参数十分重要。本文应用计算机技术,建立热处理炉炉胆的三维辐射模型,对其稳态保温过程进行数值模拟,优化模拟过程。并在此基础上,研究隔热屏厚度、发热带的分布和发热带宽度对炉胆保温效果的影响。

1 真空传热分析

真空环境下的传热形式主要是热辐射。真空炉抽真空之后加热,发热带将电能转化为热能,提供给炉内工作区。炉胆内的金属隔热屏通过热辐射减少热量的散失,达到保温的目的。真空热处理炉内的温度场是一个复杂的非线性问题,在真空传热过程中所采用热传导方程表达式[5]为:

式中:T为温度;t为进行的时间;p为材料密度;CP为比热容;λ为材料导热系数;q为内热源。在加热过程中,如暂不考虑时间变量,问题就简化为稳态热传导问题。

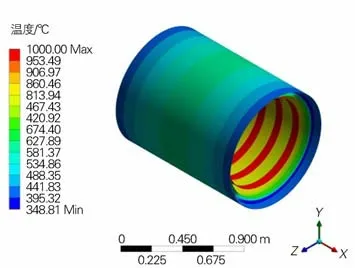

辐射边界条件的表达式为[6]:

式中:σ为斯芬克玻尔兹曼常数;ε为表面辐射效率;TΓ和T∞分别为辐射表面和该辐射面进行热量交换的环境介质温度。

2 仿真建模

2.1 模型假设

真空炉的炉胆结构非常复杂,为了方便模拟计算,对其设置以下初始条件和假设:

1)研究对象为真空炉空载时的炉内隔热屏温度场。真空环境中,忽略隔热屏支撑直接的热传导,忽略隔热层预留的热变形间隙以及各种支撑、料台和小孔,认为隔热层是均匀封闭分布的。

2)设定工作时电热元件的温度为1000℃,环境温度设置为22℃。

3)不考虑材料本身的影响,认为所有材料都是各向同性并且均匀的。

2.2 几何模型

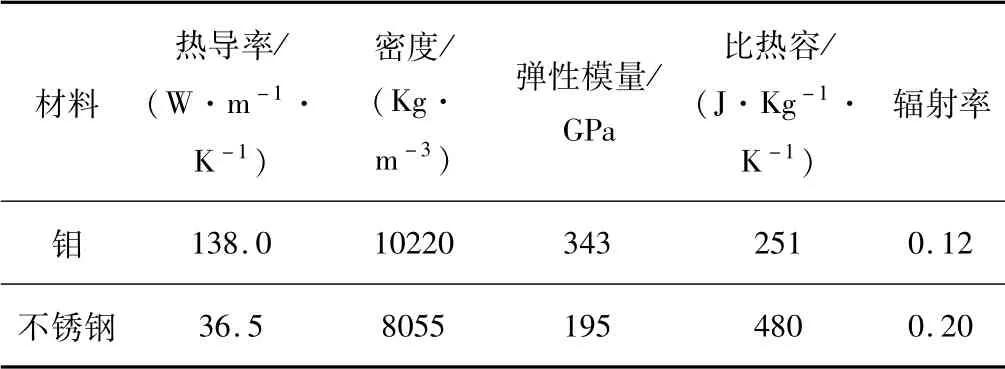

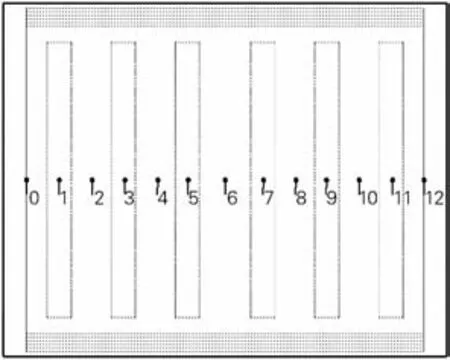

在上述条件基础上,以WZDGQ-40型真空炉为参考构建几何模型。炉胆内采用间距180 mm的均匀分布的高温钼带作为发热元件,采用全金属多层薄板结构隔热屏,内层为3层钼板,外层为4层不锈钢板。钼片厚度和不锈钢片厚度均为0.5 mm,整个加热系统是轴向对称结构。将简化模型沿前视面显示1/2,可以清楚看到发热带和隔热屏的结构,如图1所示。隔热层所用材料的物理性能参数见表1。

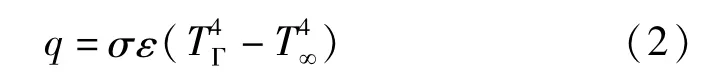

表1 材料的物理性能参数[7-8]Table 1 Physical properties of the materials[7-8]

图1 模型结构图Fig.1 Diagram of model structure

2.3 网格划分

由于隔热屏都是尺寸较大的薄板,为了降低运算量,定义最小网格单元的尺寸。采用自动网格划分工具,将模型划分为六面体网格,网格数量为2 969 040个。

3 结果分析

3.1 炉内温度场

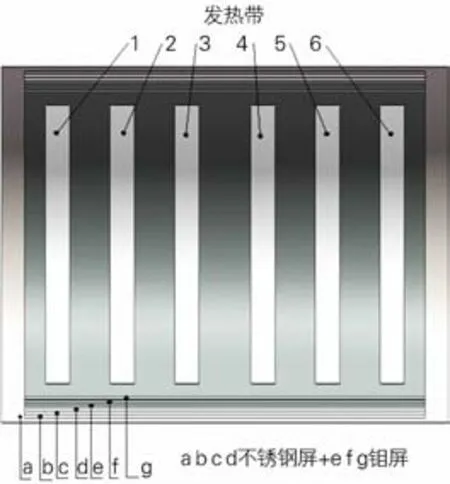

从图2的温度场云图可以看出,整个温度场呈环状分布,从内到外温度逐渐降低。

图2 炉胆筒体温度场云图Fig.2 Cloud map of temperature field of furnace tube

对每一层隔热屏温度场进行分析,对隔热屏位置进行设定说明。位置6为炉壁轴线中心位置,位置0和12为两端外侧,如图3所示。

图3 隔热屏位置点标记图Fig.3 Marking diagram of position points on the heat shield

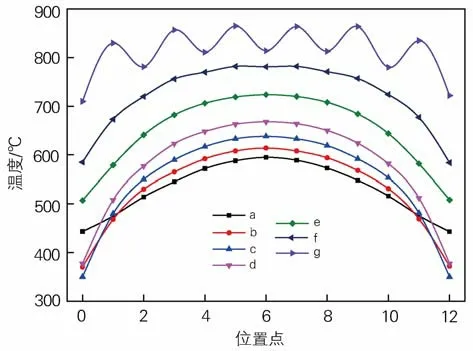

金属隔热屏共有7层,外面4层为不锈钢屏,里面3层为钼屏。将金属隔热屏进行编号,从炉壁外到内依次命名为a~g,4层不锈钢屏分别为a、b、c、d层,3层钼屏分别为e、f、g层,分析1000℃下的隔热屏保温效果及温度规律,隔热屏每一个位置的温度分布如图4所示。最内层屏g靠近发热带,温度最高,呈现明显的条纹状分布,温度范围在780~865℃。865℃的温度带沿隔热屏垂直对应着发热带的分布位置,同时整体的温度呈现轴对称分布。从图2可知,左右外端温度最低。由于两侧是炉胆最外层的支撑壁,从结构上来讲,距离炉胆的有效区较远,对炉胆的整体性能影响较小,可忽略其影响。屏f由于直接受屏g辐射的影响,屏温度分布与屏g有明显的差异。从图4可知,屏a~f的温度场的分布有着相同的规律,沿垂直轴向的中心截面对称分布的阶梯温度带。中间温度带温度最高,往两侧对称递减。屏f温度范围为640~780℃,屏e温度范围为530~730℃,屏d温度范围为480~668℃,屏c温度范围为450~638℃,屏b的温度范围为425~610℃,屏a的温度范围为400~595℃。从仿真结果可知,钼屏保温效果取中间值为每层大约80℃,不锈钢屏保温效果为每层大约30℃。保温层存在较大的温度梯度,越靠近外层,每增加一层隔热屏的温度降低越小,隔热效率越低。

图4 隔热屏温度分布图Fig.4 Temperature distributions of the heat shields

3.2 调整发热带宽度

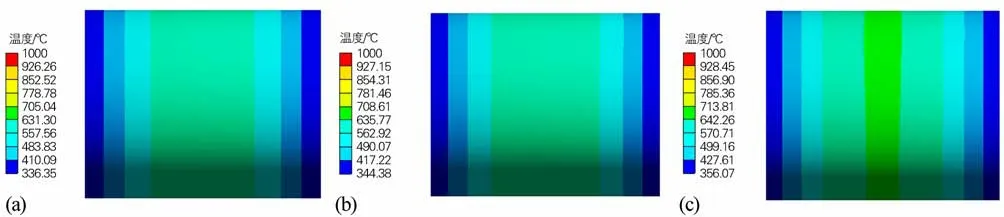

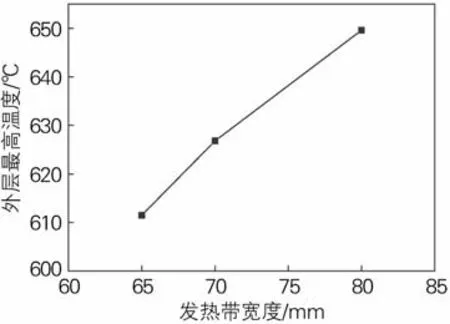

设定发热带的数量为5根,发热带的分布区间保持不变。发热带分布区间为900 mm,保证发热带分布均匀。发热带宽度分别为64、70和80 mm,稳态下隔热屏的最外层温度见图5,最外层的最高温度见图6。

图5 不同发热带宽度的最外层隔热屏温度场Fig.5 Temperature field distributions of the outer layer heat shield with different widths of heating belt

图6 外层最高温度与发热带宽度的关系Fig.6 Relationship between the maximum temperature of the outer layer and the width of the heating belt

保持发热带的温度不变,发热带宽度为64、70、80 mm时,对应的炉胆外壁最高温度分别为611.5、626.8和649.6℃。发热带宽度增加,增大了向最内层钼屏辐射的表面,炉胆的隔热屏接收到的能量更多。隔热屏的保温效果保持不变,这就导致炉胆外壁的温度升高。

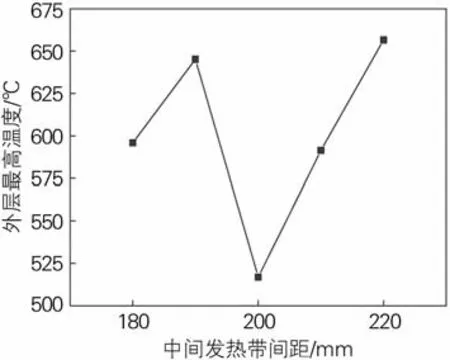

3.3 调整发热带的间距

金属隔热屏的保温效果主要看最外层屏的温度分布情况。在原有结构基础上,改变发热带的间距(两发热带中心点之间的距离),试验炉胆最外层屏温度带的最高温度。由于中间温度最高,所以考虑保持其他发热带的间距不变,适当调整中间两条发热带的间距分别为180、190、200、210和220 mm,仿真结果如图7所示。可以看出最外层屏的最高温度分别为:595.8、645.2、516.9、591.3和656.5℃。调整中间两条发热带中心点间距为200 mm时,保温效果得到明显的改善,外屏中间最高温度比最初设计降低接近80℃,而且中间温度带的宽度更宽,均匀性更好,温度范围为491.1~516.9℃。证实了发热带的合理布局对炉胆的保温效果影响巨大。此外布置发热带的时候还需要综合考虑其对炉内温度场的影响。

图7 外层最高温度与中间两发热带间距的关系Fig.7 Relationship between the maximum temperature of the outer layer and the distance of the middle two heating belts

3.4 调整隔热屏的厚度

调整隔热屏的厚度为0.4 mm,最外层屏的温度为420~645℃,中间温度带为640~645℃,占整个屏宽的13%,565~645℃占比约为52%。调整隔热屏厚度为0.6 mm,最外层最高温度为642℃,中间温度带温度为640~642℃,宽度占比为11%,温度带565~642℃,占比为50%。屏厚度调整到0.7 mm,最外屏的最高温度为640℃,中间温度带为570~640℃占比为50%。厚度调整到0.8 mm,最外屏中间温度带温度范围为568~640℃,宽度占比为48%。从以上仿真结果可以看出,增加隔热屏厚度并不能明显提高保温效果,而且由于钼板的价格较贵,会增加设备制造费用。

4 结论

1)增加隔热屏的层数和厚度并不能很好地改善炉胆保温效果。

2)调整发热带的宽度和发热带的间距能够取得良好的保温效果。中间两个发热带间距为200 mm时,炉胆保温效果得到明显改善。在发热带分布方面进行相关的研究能够更好地提高炉胆的保温性能。