绿化养护矩形修剪机风道管道接头的设计和仿真

冒荧亮,奚小波,张瑞宏

(扬州大学机械工程学院,江苏 扬州 225127)

风力输送是目前管道输送的重要形式之一,在木业、矿业、粮食生产加工业等行业有着广泛的应用。管道风力输送的技术重点在于控制管道内的气流速度保持在悬浮速度之上,才能保证颗粒的通过性[1]。在实际建设中考虑到经济效益和节约能耗的要求,需要尽可能减小风机的功率,这就对管道的设计排布提出了较高的要求。减少沿途的风力损失和泄露成为研究的主要内容,风力损失和泄露最容易发生的地方往往是接头部分。但是由于管道空间位置的限制,可能存在多个风管在某点交汇的情况。所以需要对接头处进行设计分析,观察管道内气体通过接头后速度变化情况。

1 整机结构

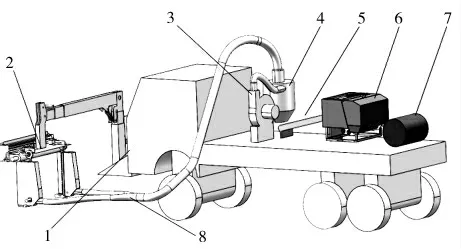

绿化养护矩形修剪机主要由牵引承载卡车、柴油发电机组、修剪机作业机头、液压机械臂操纵机构、负压气力输送机构、压块打包机构组成,机具总体结构如图1 所示。

图1 绿化养护矩形修剪机一体机总体结构

中型重载卡车作为移动作业台,修剪机作业机头位于车辆头部,液压机械臂操纵机构一端连接修剪机作业机头,另一端与车头部底端车辆底盘焊接固定连接。柴油发电机组、液压机械臂操纵机构、负压气力输送机构、压块打包机构组成等部件均置于后部车厢。

2 接头主要参数对风速的影响

2.1 仿真模型的建立

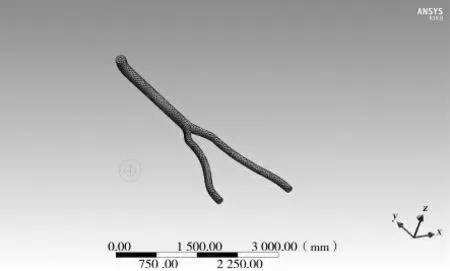

接头的转角角度和口径大小是接头的主要尺寸参数。在Solid Works 中创建二维草图,绘制风管截面,然后通过3D 草图,创建立体草图,通过扫描命令生成在空间中弯曲的接头实体,然后对实体进行抽壳特征操作,最终生成管道接头模型,对生成的接头模型进行检查,无破面,无干涉,建模完成。图2、3是不同弯头角度和口径的管道接头模型,其中图2 为2×14、30 cm 口径直角接头(2×14 为两条14 cm口径支路管道,30 cm 为干路直径,90°为干路的弯折角度),图3 为2×14、30 cm 口径120°接头,这里统一对模型命名为模型A、B。

图2 模型A 的三维图

图3 模型B 的三维图

2.2 风管接头的流体仿真

仿真部分在ANSYS Workbench 中进行,将Solid Works 中的模型都保存为x-t 格式,在ANSYS 中运行Workbench 模块,选择Component System(组件系统),然后右击打开Import Geometry(导入几何模型),将在Solid Works 中保存为x-t 格式的模型导入。双击Geometry(几何模型)进入DM(设计库)模块,对模型特征进行编辑,点击Concept 按钮,然后在子目录中选择Surface From Edges(边缘表面),对模型的各个面进行定义。如图4 所示,确定好模型边界、2 个输入口和1 个输出口。然后对模型划分网格,如图5 所示。完成网格处理后开始仿真运算参数设置,计算管道内的雷诺系数,根据流态模型判别规则,确定了管道内的流动模型为湍流模型[2]。

图4 边界设定

图5 网格划分

入口风速设置为30 m/s,空气的动力黏度为1.855×10-5Pa·s,出口处表压力为0。确定参数,提交运算,模型A 和模型B 的仿真结果表明,在接头前端风速较为稳定,可以保持在30 m/s 左右,但是在接头交汇处,由于两侧风道合并,风道横截面积突然增大,风速突降到10 m/s 左右,无法达到实际工作需求。

2.3 风管接头的流体仿真结果分析

根据仿真情况来看2×14、30 cm 口径直角接头、2×14、30 cm 口径120°接头由于接口处截面突然增大,气体流速都有明显的下降[3],其中2×14、30 cm 口径直角接头由于直角过渡,气体流速损失最为明显[4]。由此可见,管道直径的突变对于风速的影响因素较大,其次为管道接头角度,管道直径越大,风速降低越明显,管道接头转角越小,风速降低越明显。

3 优化后管道的仿真

通过对上述仿真结果的分析可知,影响风速变化的主要因素为管道直径,其次为弯头角度,因此需要对以上两个参数进行修改设计,将管道汇合段口径设置为20 cm,小口直径设置为14 cm,管道弯头处角度设置为150°。优化后的管道模型仿真结果表明,在管道接头交汇处气体流速变化很小,可以始终保持在30 m/s 左右。

从仿真结果来看,风速变化情况很小,说明优化后的管道直径和弯头角度大小可以实现减少风速降低的要求。

4 优化后管道的联合仿真

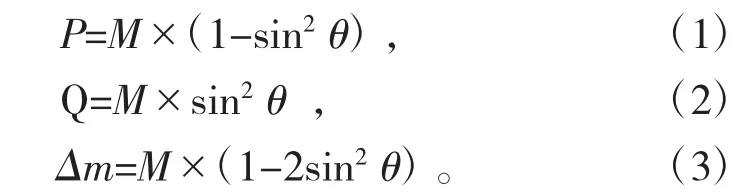

以上仿真内容说明了管道内在其他颗粒干扰情况下气体流速变化情况,但是这并未考虑实际工作过程中,气力输送的颗粒对气体动能的消耗,这会使得管道内气体流速降低。同时管道内运输颗粒的数量也有可能造成管道堵塞,从而影响实际效果[5]。所以需要引入更多影响因素进入仿真中,从而更好地模拟实际工作情况。设单位时间内修剪机处理量最大值为M,左右两侧喂入量记为P、Q,两侧喂入量差值记为Δm,则两侧风道喂入量如式(1)~(3)所示。

由此可知,Δm 最大值为M,最小值为0,取这两种极限情况进行模拟(考虑到实际工作情况了中可能出现单边切割进料,另一侧风道无喂入量的情况),以下将使用EDEM 与ANSYS 联合仿真来模拟实际工况。

将x-t 格式模型2×14、20 cm 口径150°接头导入EDEM 中,添加颗粒、设置颗粒模型、添加装备材料、设置生成颗粒的粒子工厂、添加碰撞关系、添加材料碰撞、设置动态工场、设置平面为虚拟平面、增加动态工厂设置相关参数、设置好重力方向。完成设置后保存至指定文件夹、打开耦合按钮、到这边EDEM 暂时结束。将之前保存的模型导入ANSYS 中、拉入Workbench 界面、对模型设置进行网格划分[6]、设置几何材料、完成后保存并退出、在Fluent 中导入模型、检查参数、连接仿真接口[7]、设置边界条件[8]、设置间隔点、开始仿真。完成设置后开始进行仿真运行,第一组仿真内容为的情况。仿真过程中粒子生成速度与实际工况一致,每秒粒子个数为500 粒,两侧各250 粒。仿真后的结果如图6 所示。从仿真过程分析,全过程无堵点,且均能到达管道末端,符合该工况下的设计要求。重复上述步骤,完成第二组的情况下的仿真模拟,如图7 所示,无论是单侧喂入还是两侧等量喂入均能正常运输,没有明显的速度落差。

图6 两侧等量喂入仿真图

图7 单侧喂入仿真图

5 结 论

(1)管道接头口径的变化对于风速的影响十分明显,管道的开口直径直接影响了气流的流通面积,从而对风速产生了直接影响,为了保证流速稳定,减少风速降低需要尽量减少接头处口径的变化。

(2)管道弯头的角度也对风速有较大影响,管道弯头角度小会增大气体流动时的行程阻力,从而在弯头处造成流速的降低。

(3)通过ANSYS 的Fluent 软件模拟粒子在流体中的流通情况,对不同工况下的颗粒运动情况进行分析,无论是单侧喂入还是两侧等量喂入均能正常运输,没有明显的速度落差。