PVT法制备SiC单晶的研究进展

游 巧

(国家知识产权局专利局专利审查协作江苏中心,江苏 苏州 215000)

引言

第三代半导体具有禁带宽度大、热导率高、抗辐射能力强、电子饱和漂移速率高等特性,相比于第一、二代半导体,更适合于制作高温、高频、抗辐射及大功率电子器件,具有重要的应用价值[1-3]。第三代半导体主要代表SiC 成为当今的研究热点。制备出高质量、大尺寸的SiC 单晶是实现SiC 产业应用的前提。

SiC 单晶的主要生长方法有物理气相输运法(PVT)、化学气相沉积法(CVD)、液相外延法(LPE)、高温溶液法等。其中PVT 法应用最广泛。影响PVT 法制备SiC 单晶质量和尺寸的因素有很多,如生长所使用的装置、原料、籽晶、生长参数等。为了提高SiC 单晶的质量和尺寸,上述的研究方向成为目前的研究热点。本文先回顾了PVT 法生长SiC 单晶的发展历史;接着从影响生长方法的4 个因素:SiC 粉源的制备和前处理、坩埚结构设置、籽晶设置、生长参数等设置总结了目前的研究进展,寻找该领域未来的研究重点和发展方向。

1 PVT 法生长SiC 单晶的发展历史

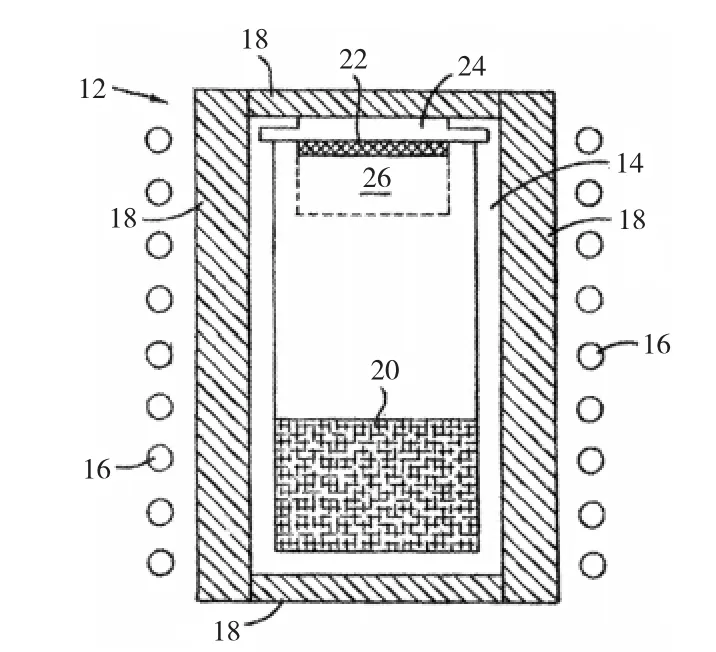

1955 年,Lely 通过将装满SiC 颗粒的反应器升温至2550℃,并不断通入氩气,在气相中SiC 自发形核生长成晶体,该方法即为Lely 法。其后1978 年—1981 年间,Tairov 和Tsvetkov 在此基础上进行了改进,他们在升华的反应器中引入籽晶,设计合适的温度梯度以控制SiC 源到籽晶的输运,最终得到了SiC单晶。这种方法被称为改进的Lely 法,也称为PVT法。如图1 所示,是典型的PVT 法生长SiC 晶体的生长室,在坩埚盖24 底部设置有籽晶22,坩埚14 内设置源料粉末20,加热器16 提供从源料向籽晶逐渐降低的温度梯度,使源料升华并在籽晶上沉积形成SiC单晶26。

图1 典型的PVT 法生长SiC 晶体的生长室

2 PVT 法生长SiC 单晶的研究进展

2.1 SiC 粉源的制备和前处理

SiC 粉体作为合成和生长单晶的原料会直接影响单晶的质量和电学性质,如何降低在生长过程中的组分偏析、降低粉料的杂质含量和提高输运性能是粉源制备和前处理重要目标。1984 年,日本的太平洋公司采用SiC 和Si 粉混合形成富硅源料作为PVT 法生长SiC 单晶的原料,以降低生长过程中的组分偏析(JPS59217697A)。山东天岳将其发展为在生长腔室中设置盛硅的容器以实现硅补足(CN109234805A)。SiC粉料的制备方法对粉料中的杂质含量有着直接的影响,起初普利司通采用有机碳和有机硅合成SiC(US5863325A),其后SILBID 利用硅蒸汽和碳颗粒合成细SiC 颗粒(US20020071803A1)。日本的皮拉工业采用超细二氧化硅颗粒与超细碳颗粒反应生成SiC(US20020020342A1),之后美国的Cree 利用硅源和烃反应生成SiC(US20070056507)、普利司通采用CVD法制备SiC(WO2008056761A1)。在SiC 粉料粒径的选择上,起初日本的真空技术认为细粉末能提高SiC单晶的质量(JPS61151014A),后来日本的电装发现粉末源料在升华过程中,由于温场的差异导致整个源料区域的升华不均匀,于是在粉末源料中设置了大颗粒源料(JP2000007492A)。随后电装进一步研究了不同区域温场的差异与不同粒径原料的升华差异,将不同粒径的原料进行分区设置(JP2009051702A)。研究者们进一步深入研究源料性质与单晶质量之间的关联,如韩国的东义大学对原料粉末密度进行优化选择(KR1020110108896A)、日本的太平洋水泥对原料粉末的粒径大小进行设置(JP2016030719A)、住友电气选择不同孔隙率的粉末源料分区放置(JP2021014385A)、SKC 对粉末原料的D50 中位分布参数进行优化选择(CN111719181A)等。

2.2 坩埚结构设置

坩埚内部结构的设置将直接影响生长的SiC 单晶的尺寸和质量。为了使晶体尺寸增大,最初格罗布股份在所生长的SiC 单晶周围设置石墨隔板,以将低质量SiC 结晶在隔板上,以增大SiC 单晶的尺寸(JPH5-32496A)。电装为了提高单晶的质量则在籽晶与原料之间设置可升降的屏蔽板以对气相输运的路径进行干预使单晶边部的质量相同(JPH09221396A)。电装进一步发现籽晶的生长同样需要引导件,因此在籽晶周围设置锥形的引导件(JP2002060297A)、籽晶引导件与源料屏蔽板相结合(JP2012020893A)、普利司通则在生长的中间阶段更换引导件(US20110-239930A1)、昭和电工为了控制晶体生长时的温度场而设置的偏心的籽晶和中心对称的引导件(JP2019-119623A)相结合等。关于引导件的结构和设置方式的改进一直是人们研究的热点,且延续至今。

2009 年起德国的硅晶股份开始研究在坩埚内设置可插入隔板的隔离区,利用隔板使原料在升华输运的路径上被纯化以此使单晶尺寸易于增大(DE102009016132B)。美国的II-IV 股份将其发展为在坩埚中部设置具有不同透过性能的分隔板,以过滤掉不需要的原料气氛(CN104246023A)。北京天科合达则在原料上覆盖一层耐高温的化学性能稳定的碳化物粉末层以减少晶体中的包裹物(CN105734671A)。

坩埚内晶体的生长区域有限是限制单晶尺寸增大的一个重要影响因素,对此,中国科学院物理研究所将籽晶固定的籽晶盖设置为可升降由此保持晶体生长面与坩埚中源料之间的温度差不变以增大单晶的尺寸(CN1544715A)。随后,哈尔滨奥瑞德光电(CN207608656A)、SKC(CN111304745A)、昭和电工(CN111188089A)等进一步研究籽晶升降装置结构的改进。山东天岳将其发展为从源料角度增大生长区,将源料承载装置设置为可升降(CN110055583A)。

2.3 籽晶设置

对于碳化硅晶体,不同的生长方向生长速度不同。生长面的选择和设置不仅关系到晶体的质量还关系到晶体的尺寸。最早1989 年,西门子公司选择(0001)极性轴作为籽晶的生长面(DE3915053C2)。1997 年,丰田中央研究所将与c 轴的夹角为20°~55°之间的面设置为生长面,由此降低晶体缺陷增大晶体尺寸(JPH09087086A)。2005 年,Cree 进一步研究晶体的c 轴与热梯度的方向形成0°~2°的夹角的同时,将生长方向与热梯度的方向形成70°~89.5°的夹角以提高晶体的质量和尺寸(CN101027433A)。2008 年,普利司通则将籽晶的生长面具有预定曲率的凸形,且与(0001)面具有预定的偏角以降低晶体的微管和螺旋位错(JP2010126380A)。

籽晶表面的形貌和结构对晶体的微管和缺陷数量有着直接的影响。在2000 年,日本制铁在籽晶的表面设置凹槽以降低晶体的缺陷(JP2002121099A)。日本HOYA 则在籽晶表面设置沿一个方向平行延伸的起伏以减少和消除反向区边界(US20020124793A1)。2011 年,制铁进一步在籽晶表面设置多个中空部,每个中空部在晶体生长表面侧上具有开口,连接开口的圆周上的任意两点的长度≤2 mm(JP2012176867A)。2016 年,富士电机在<-1100>方向的垂直方向上,形成周期性纹理,碳化硅的基底面和所形成纹理的面所形成的角度比偏离角小以此降低晶体的缺陷(CN106795649A)。

为了得到大尺寸的单晶,采用大尺寸的籽晶是必要的前提条件。在得到大尺寸籽晶方面,将小尺寸籽晶进行拼接是主流的研究方向,经过技术的发展和革新,研究者们逐步增大了拼接籽晶的尺寸。2016 年,河北同光利用小尺寸籽晶进行拼接后黏贴到籽晶托上,最终能够生长得到直径为150mm 的晶棒(CN106435732A)。2019 年,山东大学将小籽晶进行拼接、磨削后进行侧向外延和表面外延后作为籽晶进行碳化硅单晶的生长,可生长得到8 英寸及以上的碳化硅籽晶(CN110541199A)。

2.4 生长参数设置

碳化硅单晶生长时的温度、压力、温度梯度、气体供应等参数的设置对于沉积晶体的均匀性、结晶性及缺陷性质有着直接的影响。对于晶体生长参数的研究和设计一直是人们研究的重点之一。1997 年,电装将整个生长工艺分成三个阶段,并设置三个阶段的压力参数逐渐降低以控制晶体初始生长速率,提高生长初期的晶体质量和均匀性(JPH1160390A)。2001 年,美国WHITE FOX 为了控制晶体中缺陷生长而先使籽晶横向生长,而后转换成轴向生长(US20020023581A1)。同年,制铁为降低缺陷而将生长温度和压力降低进行晶体的生长(JP2002274995A)。2004 年,丰田中央研究所通过控制籽晶表面不同区域的反应气体的浓度以控制螺旋位错的产生区域,由此实现螺旋位错区域的控制生长(US20050211156A1)。2013 年,新日铁将生长工序分为三个阶段,生长温度不变,调控第一阶段和第三阶段的压力为0.13 kPa~2.6 kPa,第二阶段的压力为2.6 kPa~65 kPa,并设置三个阶段的生长时间以控制生长厚度,能够使螺旋位错在生长的前阶段向外排出进而降低晶体中间区域的螺旋位错(CN104704150B)。2017 年,山东大学将生长分为两个阶段,第一阶段降压、升温生长,第二阶段升压保温生长以此降低单晶中的碳包裹缺陷(CN107385512A)。同年,中科钢研节能科技将生长工序分为6 个阶段,升降调节各阶段的生长压力参数,进而得到大尺寸、高质量的碳化硅单晶(CN106894089A)。

3 结语

随着第三代半导体的崛起,碳化硅单晶的制备成为研究的热点。如何进一步扩大单晶尺寸、降低缺陷以提高单晶质量成为亟需解决的技术难题。本文先回顾了PVT 法生长碳化硅单晶的历史,而后从SiC 粉源的制备和前处理、坩埚结构设置、籽晶设置、生长参数设置等四个方面总结了目前的研究进展。粉末的粒径和纯度、坩埚中引导件和隔离件的设置、籽晶的生长面方向、表面结构及籽晶的尺寸、多个生长阶段的设置等均是本领域研究的重点方向。在提高晶体尺寸方面,坩埚内部结构和尺寸设置、籽晶的尺寸是主流的研究方向;在提高晶体质量方面,生长阶段中压力、温度参数的设置、源料的粒径分布是主流的研究方向。未来要满足器件质量和尺寸的需要制备大尺寸、高质量的碳化硅单晶,上述几个方向具有广阔的研发前景。