优化离合制动器拆装工具

摘要:本文通过对机械压机离合制动器拆装工具进行优化,运用机械制图、划线、钻孔、锯削、挫削等钳工知识设计加工新工具。实现车间头台机械压机与后续压机离合制动器拆装工具的通用化。本次的改进实现降本增效优化检修工时,提高了工作效率以及设备开动率。同时也给其他厂部不同吨位机械压机的离合制动器拆装工具制作提供借鉴作用,也为非标准部件设计拆装工具提供经验分享思路拓展。

关键字:离合制动器;钻孔;丝杠

1、绪论

我公司是汽车整车制造的生产企业,汽车制造的主要工艺为冲压、焊装、涂装、总装。其中冲压车间是一个高自动化车间,车间里有两条开卷落料线,三条机械压机冲压线,一条伺服压。冲压线(冲压线均包含六序压机分头台压机与后续压机),四台模具调试机械压机。随着汽车制造工业的不断发展,汽车行业间的竞争不再是简单的价格战,品牌之间的竞争也是愈演愈烈,降低整个冲压车间的运行成本也是一个值得冲压人思考的课题。我们不但要在生产的组织过程中挖潜力,更需要在设备改造、工量器具、人力资源节约等方面挖掘潜力。在检修工作或设备抢修过程中,发掘过程浪费、发现不合理地方做出改进,设计制作非标准部件的拆装工具,充分运用到设备检修与抢修工作中,在工量器具方面打枪降本增效第一枪。我作为一名设备维修人员,从事设备维修维护的技术工作,不断的学习研究,优化生产线设備,使得我们的设备不仅要保证精度,更要保证开动率。在工作中提升自身能力水平,为车间设备不断完善提出改进方案。

2.提出问题

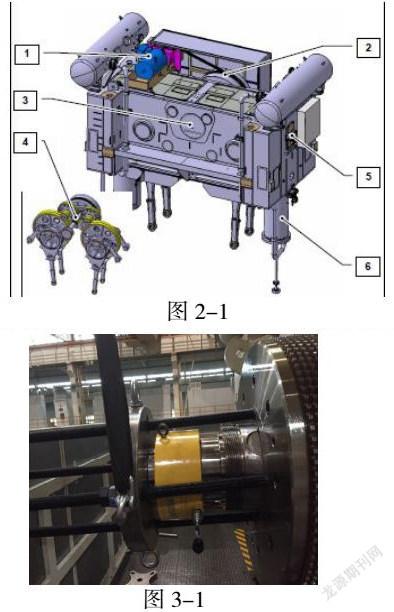

机械压机主要通过电机、皮带、飞轮、离合制动器作为一个驱动系统(图2-1),实现主轴离合与制动的运动状态。

系统中严重的故障隐患主要有密封老化损坏发生窜油,飞轮轴承损坏异响,处理任何一个都需要拆装离合制动器。在一次例行设备巡检过程中,我们发现飞轮异响的设备隐患。经过分析判断是飞轮轴承损坏,需要拆装离合制动器后才能对轴承进行更换,在此次的检修工作中共投入160人/时。车间生产计划紧张,投入如此多人时是不符合车间降本增效的大原则,必须进一步优化才能保证生产,提高生产效率。

3.分析问题

经过分析发现在检修工作中拆装离合制动器耗费的时间较多,已经影响到工作效率,分析整个检修工作过程发现在使用工具中存在一些不合理的地方:

(1)工具过重不能人力提举,也不能放在丝杠上,会造成丝杠弯曲需要用天车起吊才能平衡重力。运用天车起吊需要一名天车工一名辅助工来工作,在吊装过程中花费时间并且额外增加人员。

(2)只能用液压千斤顶顶拔(图3-1),千斤顶行程少,顶拔过程中需要多次卸荷放垫板调整距离才能工作。

(3)现有的工具只能满足拆卸工作,在安装过程中不能使用,只能用铜棒敲击,一方面费时费力,另一方面在敲击过程中对主轴轴承造成一定的冲击影响。

(4)后续压机由于离合制动器相对小一点,丝杠圆周不同使用该工具显得更加费时费力,工具的局限性在后续压机将会更加明显。

除去拆装离合制动器过程中遇到困难,在制动盘、飞轮、压板、挡圈、轴承等拆装都可按照标准操作卡操作达到检修工时的要求。整个隐患处理检修工作中影响效率的集中在离合制动器拆装两个过程,而拆装两个过程中出现的困难就是工具的制约。因此解决工具的制约将会大大节省时间,有效的提高工作效率。

4、解决问题

根据上面对问题现状分析,确定工具是导致离合制动器拆装工作时间过长,工时耗费多的主要原因。而离合制动器拆装又影响整个检修工作的工时,因此优化离合制动器拆装工具将直接提高检修工作的效率。为满足工作的要求,现重新优化设计新的拆装工具,在设计过程中一方面要解决现有工具存在的缺点,另一方面也需要考虑工艺性以及外委机加费用的成本控制。让外委机加方参与进料、毛坯加工、铣削、焊接等车间不能自行加工的工序,机加半成品工件比成品件节省费用。剩余工作自行在车间内加工(如钻孔、扩孔、挫削、去毛刺等)。根据这两大要求,对优化方案提出以下几点(1)针对现有工具过重的问题,主要原因还是集中在整个工具是一个圆盘铁块导致其重量大,在使用过程中只需要用四根丝杠旋进离合制动器中顶拔,这样圆盘型工具很多部位是用不上的,改为十字形工具减轻重量。

(2)针对只能用液压千斤顶来顶拔问题主要是行程太少操作繁琐,运用拆卸轴承拉马工具原理结构,换成用大丝杠顶压拉拔。离合制动器所在主轴带有工艺孔M40,可以旋进丝杠并锁定,可以实现螺母在丝杠上轴向运动。

(3)现有工具只能拆卸,不能安装,显然不符合我们的工作要求,需要制作一个既可以满足拆卸又可以满足安装工具。结合(1)和(2)的分析,在工具圆心开孔,通过改变丝杠上螺母的位置就可以实现轴向双向运动,也就可以满足拆卸安装的要求。

(4)工具的通用性,不仅仅要满足头台压机更要满足后续压机使用要求。分析两个离合制动器工作原理一样,拆装工序一样,最大的不同便是拉拔丝杠所处的圆周径不同头台压机D=400mm、后续压机d=300mm。可以在对应D=400mm的位置与在d=300mm的位置钻孔,两个通孔在“十”型同一条边上,然后锯削去除两个孔之间材料,锉削修整,实现工具适应两个不同尺寸分布的丝杠都能穿过工具,实现通用性。

(5)由于使用过程中工具不能旋转,大丝杠也是固定不能旋转,只能通过转动螺母,使螺母轴向运动。在这个过程中与工具接触的一侧将发生滑动摩擦,一方面磨损工具,另一方面也加大转动螺母的力度,增大工作的难度。这个缺陷需要处理,因为在拉拔离合制动器的过程中,遇到的阻力越大相应产生在螺母与工具间的摩擦力就越大,严重时将导致旋转螺母困难,应该在接触位置安装推力球轴承。由于主轴工艺孔为M40,大丝杠也为M40,为工作方便选取推力球轴承d=45mm的轴承。

(6)为满足降低成本需求,第(4)点的通孔需要自己加工,头台离合制动器用于安装丝杠的螺纹孔为M27,后续压机为M22,因此工具中孔径为工作方便选取Ø30mm,运用车间摇臂钻床可加工。针对头台压机螺纹底孔所在的圆直径为400mm,后续压机为300mm,可通过Ø30mm钻头钻孔尔后通过锯削、锉削达到满足头台与后续压机拆装要求,后续工作如去毛刺修整喷漆均自行开展。

5、小结

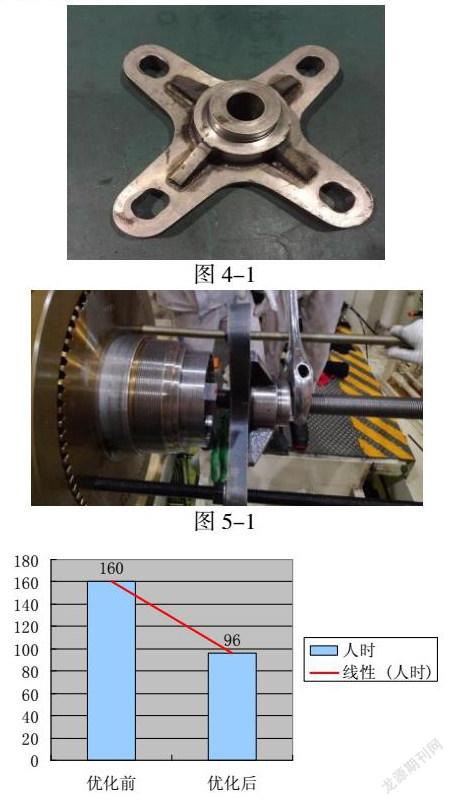

在接下来的工作中发现另一台压机也存在飞轮轴承异响问题,需要拆装检查。在这一次的拆装过程中,运用新的专用工具(图5-1)计算了检修工时为三个班次96人/时。

而用旧工具的检修工时为160人/时。表明我们的新工具单从工时方面优化达64人/时,提升效率40%,是一次有效的改进。

此次项目改进,说明了经验的累计对于维修工作有着至关重要的作用,只有经过不断的实践才能发现不能满足工作需求的地方,运用自己学习到的理论知识,并对其进行改进,进而通过实践功能验证,达到了预期的效果。在设备使用过程中,改进不停止,优化不停止,才能更高效的发挥设备的最大效用。

注释

冲程:压机一分钟运行的次数n/min

人/时: 一人一小时工作量

参考文献

[1]机械设置实用手册编委会 《机械设计实用手册》 机械工业出版社,2009.4

[2]吴兴 陈留贵 《现代装备制造业技能大师技术技能精粹 钳工》 湖南科学技术出版社,2013年12月第一版第一次

[3]邱言龙 《巧学机修钳工技能》 中国电力出版社,2011.9

作者简介: 黄国成、 男 、籍贯 :广东省广州市、 民族:汉、 19890411、 学历:大专、 研究方向 :机械制造、