花岗岩单轴压缩力学特性试验及数值模拟

余洋林, 许江波, 费东阳, 崔易仑, 陈能远, 牛利刚

(1.长安大学 公路学院, 西安 710064; 2.陕西正诚路桥工程研究院有限公司, 西安 710086;3.信息产业部电子综合勘察研究院陕西省土体工程技术研究中心, 西安 710054)

0 引 言

岩石是一种结构复杂的材料, 其内部往往存在细小裂纹和损伤。在岩土工程施工过程中, 研究岩石的变形破坏特征对其整体稳定性意义重大[1]。目前室内试验是研究岩石力学特性的重要方法, 从试验中获取的岩石力学参数对研究岩体稳定性具有重要的指导价值。

近年来, 众多学者对脆性岩石的破坏特征进行了大量研究工作, 并取得了大量成果。在研究技术方面: 张艳博等[2]利用花岗岩破裂过程中的声发射信号, 分析了花岗岩的不同破裂尺度与声发射信号之间对应的演化规律; 姚欢迎等[3]通过对页岩进行单轴压缩声发射试验, 以声发射信号反映页岩内部微细观损伤演化过程, 发现页岩平行层理面方向和垂直层理面方向岩石损伤演化和声发射特征差别较大; 齐群等[4]对黑云母石英片岩进行巴西劈裂试验, 借助声发射技术得到岩样累计能量具有明显的各项异性特征; 董志凯等[5]采用岩石声发射三维定位系统对单轴荷载作用下大理岩损伤破坏过程中的声发射活动规律展开研究, 以岩体声发射能量释放为依据, 将大理岩的损伤过程分为初始损伤阶段、损伤稳定发展阶段、损伤加速发展阶段、损伤破坏阶段。在岩石破坏特征研究方面: 朱泽奇等[6]以三峡花岗岩为研究对象, 发现起裂应力一般在峰值应力的25%~50%; 牛双建等[7]对破裂面岩石的单轴压缩过程进行了深入研究, 得出破裂面的存在对岩石的峰值强度产生明显影响, 而对残余强度无直接决定性影响作用的结论; 刘斌等[8]对煤岩进行了单轴压缩试验和巴西劈裂试验, 对比分析了煤岩在拉、压荷载作用下的变形破坏特征、声发射时空演化规律及微观破坏机制; 王宇等[9]通过岩石的单轴抗拉、抗压强度, 验证了起裂应力与脆性指标的必然关系; 李利峰等[10]对砂岩进行单轴压缩和单轴分级加卸载试验, 从能量角度分析了砂岩在破坏过程中的能量集聚和耗散的特点, 并定量分析了弹性能和耗散能之间的关系; 张志镇等[11]通过对红砂岩进行4种加载速率下单轴加卸载试验, 得到弹性能和耗散能随应力的演化和分配规律; Basu等[12]通过单轴压缩、巴西劈裂及点荷载试验研究了3种岩石的破坏模式, 并分析了这些岩石抗拉强度和点荷载强度与相应破坏模式的关系。在岩石损伤研究方面: 游强等[13]将Hoek-Brown强度准则作为岩石统计分布变量, 建立了岩石损伤变量演化方程和岩石在三维应力作用下的损伤统计本构模型, 并用试验资料对其进行了验证; Mu等[14]将声发射和损伤理论应用于煤岩稳定性评价, 提出了以声发射计数累积为特征的改进损伤模型, 该模型有效地表征了不同节理角下试件的损伤突变特征。在数值模拟方面: 王创业等[15]采用有限差分软件FLAC3D模拟砂岩单轴压缩, 通过监测模型中的一些节点来获取砂岩的体积应变特征, 结合累计损伤数的发展得到了岩石损伤破裂情况; 唐红梅等[16]运用数值模拟软件RFPA, 选用灰岩物理力学参数, 采用单向压缩应力状态, 分析了裂隙岩体的初始裂隙不同水平位置、倾角及长度对裂隙岩体破坏的影响; 张梅丽等[17]采用RFPA2D对含交叉裂隙岩体破坏过程进行了试验, 对主裂纹与加载方向夹角变化、主裂纹与次裂纹夹角变化对试件破坏模式及破坏力学性质的影响进行了分析。

本文以花岗岩为研究对象, 采用室内单轴压缩试验得到花岗岩变形参数和应力特征值, 研究花岗岩在单轴压缩下损伤过程及破坏类型。利用RFPA模拟花岗岩单轴压缩破裂过程, 揭示了单轴压缩下花岗岩的裂纹演化规律, 分析了单轴压缩下花岗岩位移及应力变化情况。通过室内试验结果与RFPA模拟结果对比分析了单轴压缩下花岗岩的破坏强度、裂隙随应力变化规律、破坏模式, 充分说明花岗岩单轴压缩下变形破坏过程。

1 试件制备及试验方案

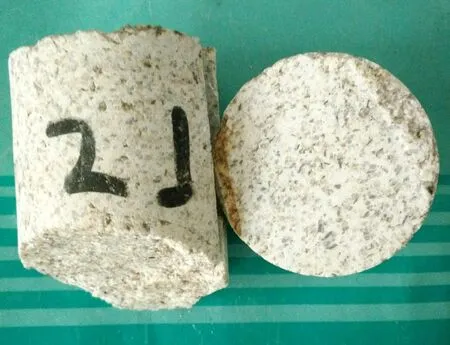

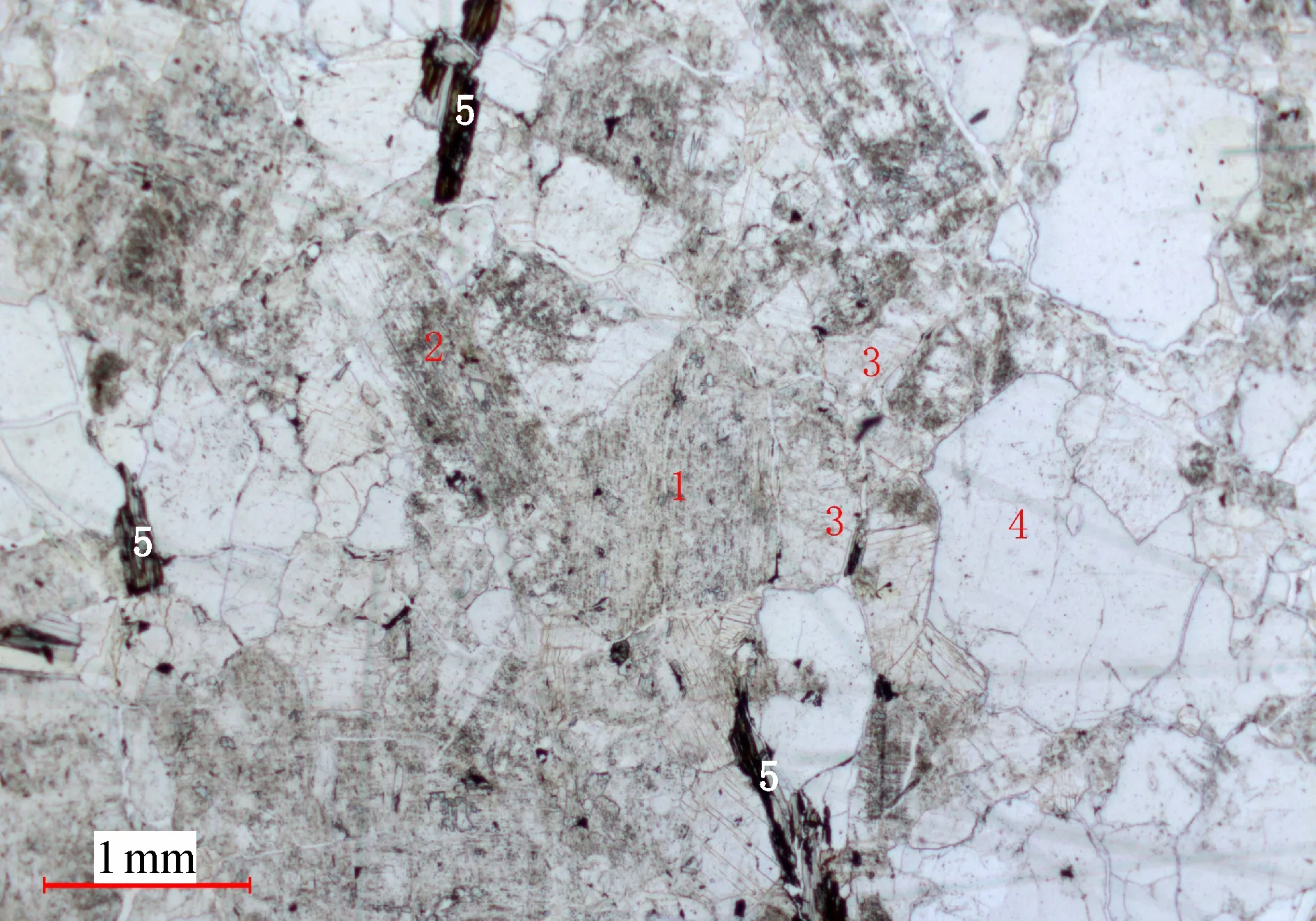

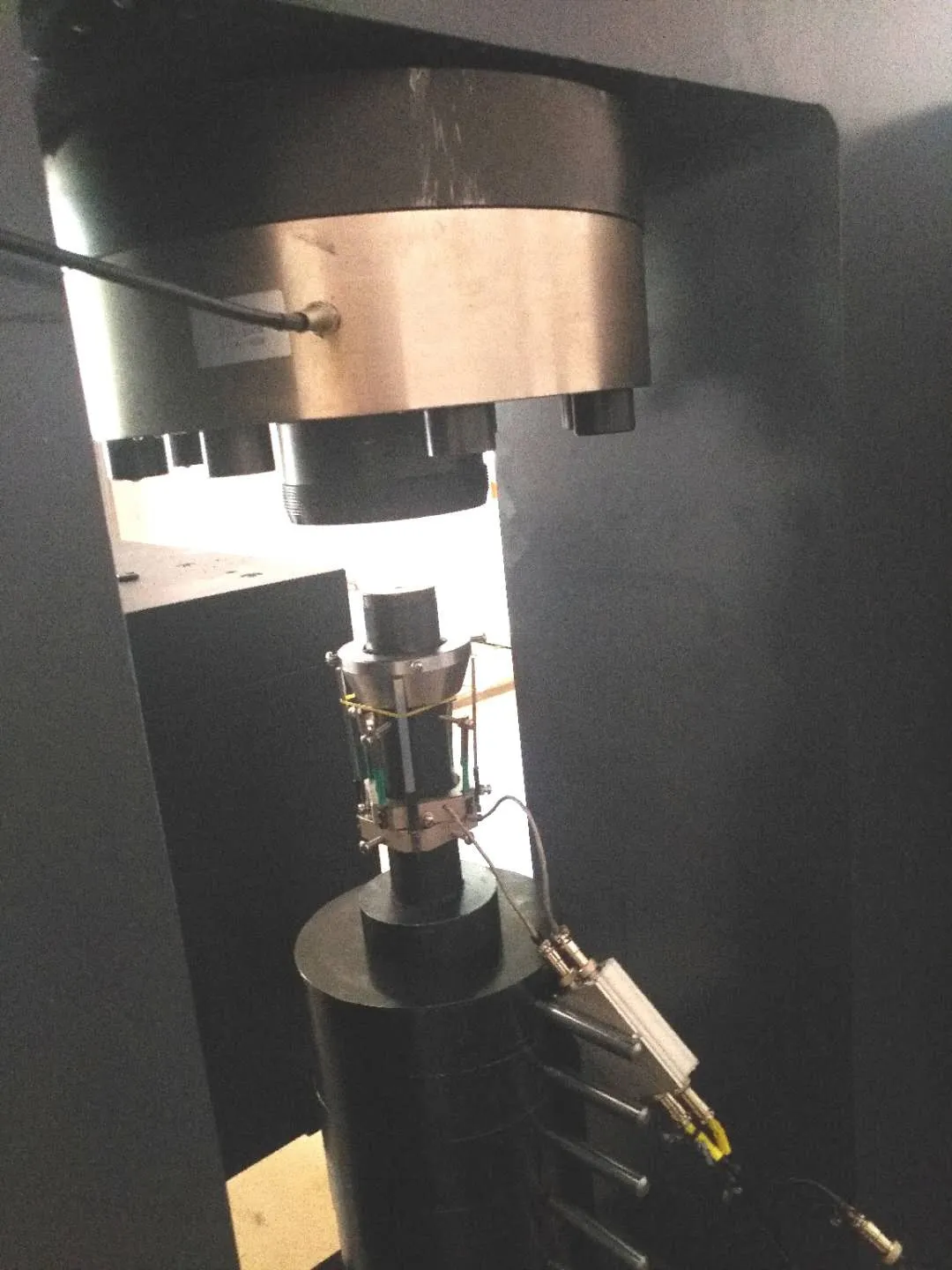

所用的花岗岩试样取自陕西省安康市宁陕县, 岩石风化程度较高, 呈灰白色(图1), 密度为2.51 g/cm3。为全面了解岩石矿物组成及结构构造, 对岩样进行薄片鉴定, 结果表明其主要由斜长石、钾长石和石英组成, 其次为黑云母。岩石呈花岗结构, 块状构造, 蚀变较弱, 主要具绢云母化、绿泥石化, 矿物分布比较均匀。岩石受到一定后期构造作用影响, 局部裂隙比较发育, 沿其裂隙有后期方解石脉充填(图2)。根据试验标准要求制成直径为50 mm、高为100 mm的圆柱体试件。试样两端面的平整度误差小于0.02 mm。试样制备满足常规岩石力学试验要求。采用微机控制伺服岩石三轴剪切流变试验机(TAJW-2000)对标准岩样(Φ50 mm×100 mm)进行单轴压缩, 为了监测加载过程中岩石破坏过程, 采用径向和环向引伸计监测花岗岩轴向和环向应变, 加载过程采用轴向位移为0.02 mm/min的加载速度加载, 如图3所示。

图1 花岗岩标本

图2 花岗岩纵截面花岗结构示意图(25×单偏光)

图3 试验加载装置示意图

2 试验结果及分析

2.1 应力-应变曲线分析

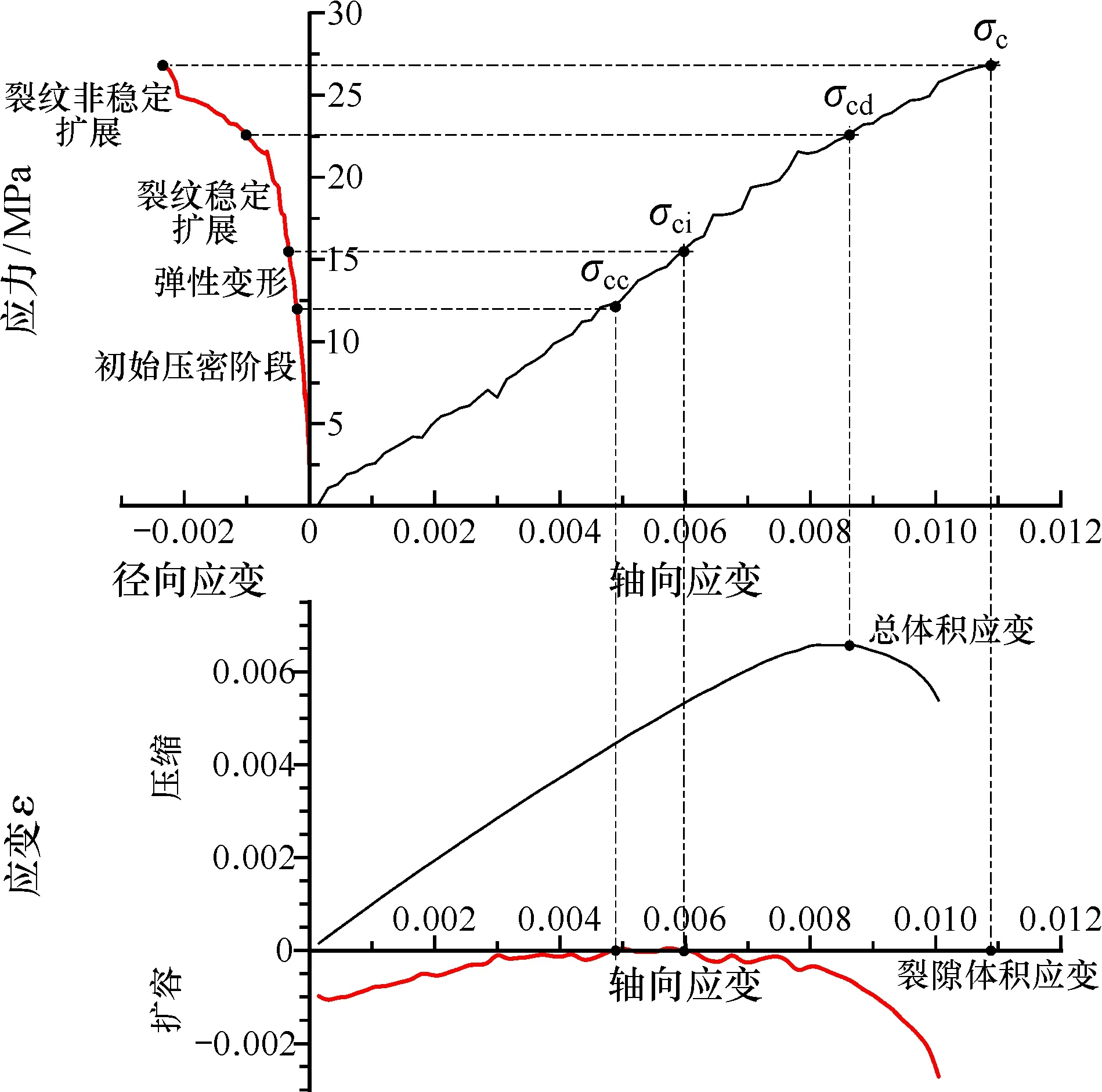

共进行了3组花岗岩的单轴压缩试验, 试样编号分别为H-1、H-2、H-3, 得到如图4所示的应力-应变关系曲线。可见, 各试件达到峰值应力后, 继续加载,花岗岩应力急剧下降, 表现出明显的脆性破坏。H-3试样峰前曲线与H-1、H-2试样峰前曲线相比, 其峰前曲线基本呈线性增长, 表明H-3岩样内部原生裂隙等缺陷较少, 受到外界压力后很快进入弹性变形阶段。3个岩样峰前曲线存在的差异可能是由于3个岩样处于岩质边坡的不同深度、岩样所处地应力环境和所受风化程度的不同造成的。根据试验结果可得到岩石力学参数, 如表1所示。

表1 花岗岩单轴压缩试验参数

图4 花岗岩试样应力-应变曲线

2.2 花岗岩破裂过程分析

根据Martin等[18]对Lac du Bonnet花岗岩的单轴压缩试验, 可由线性段计算得到弹性常量E和μ,再得到其弹性体积应变

(1)

其中, 单轴压缩条件下σ3取0。总体积应变由径向应变和环向应变计算

εv≈ε1+2ε3。

(2)

裂隙体积应变由总体积应变减去弹性体积应变得到

(3)

以H-3试件为例, 经计算可得到图5。可知, 花岗岩在达到峰值强度之前, 其应力-应变曲线分为4个阶段。其中,第一阶段为试样内部原有裂隙开始闭合的初始压密阶段, 当花岗岩中原有裂隙闭合, 此时就假定岩石试样为线弹性、各向同性材料处于弹性阶段, 裂隙体积应变开始增加代表花岗岩进入裂纹稳定扩展阶段, 试样总体积应力-应变曲线的转折点标志着花岗岩进入裂纹非稳定扩展阶段。4个阶段终点处对应的特征应力分别为闭合应力σcc、起裂应力σci、损伤应力σcd及峰值应力σc。

图5 花岗岩试样H-3的渐进破坏过程

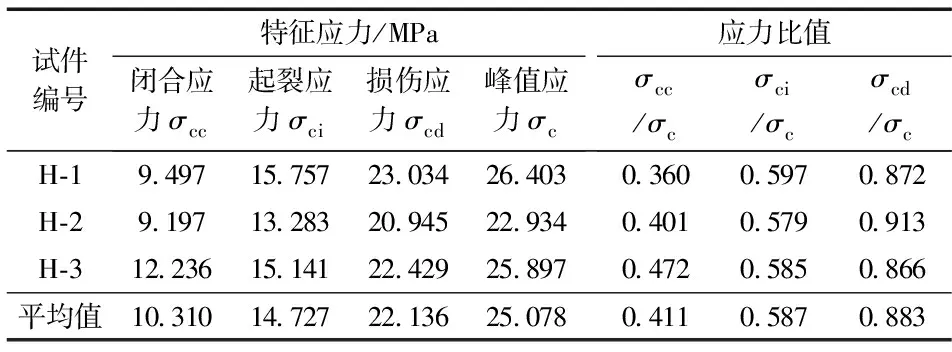

根据计算可得各特征应力值如表2所示。花岗岩的闭合应力出现在峰值应力的41.1%左右, 起裂应力开始于峰值应力的58.7%左右, 损伤应力达到了峰值应力的88.3%左右。

表2 花岗岩单轴压缩特征应力

2.3 试验过程损伤分析

在压缩加载过程中, 由微裂纹及空隙的聚集导致材料渐进破坏的行为可用变量D(即损伤变量)来表示[19]

D=1-exp[-(ε/α)m],

(4)

式中:D为损伤变量;ε为应变;m、α为形状参数, 且为非负数。杨明辉等[20]通过常规试验提出了确定损伤本构模型参数的新方法, 在单轴情况下的威布尔分布参数可表示为

(5)

(6)

式中:E为初始变形模量;εc为峰值变;σc为峰值应力。通过计算,得到损伤变量威布尔分布参数见表3。

表3 威布尔分布参数

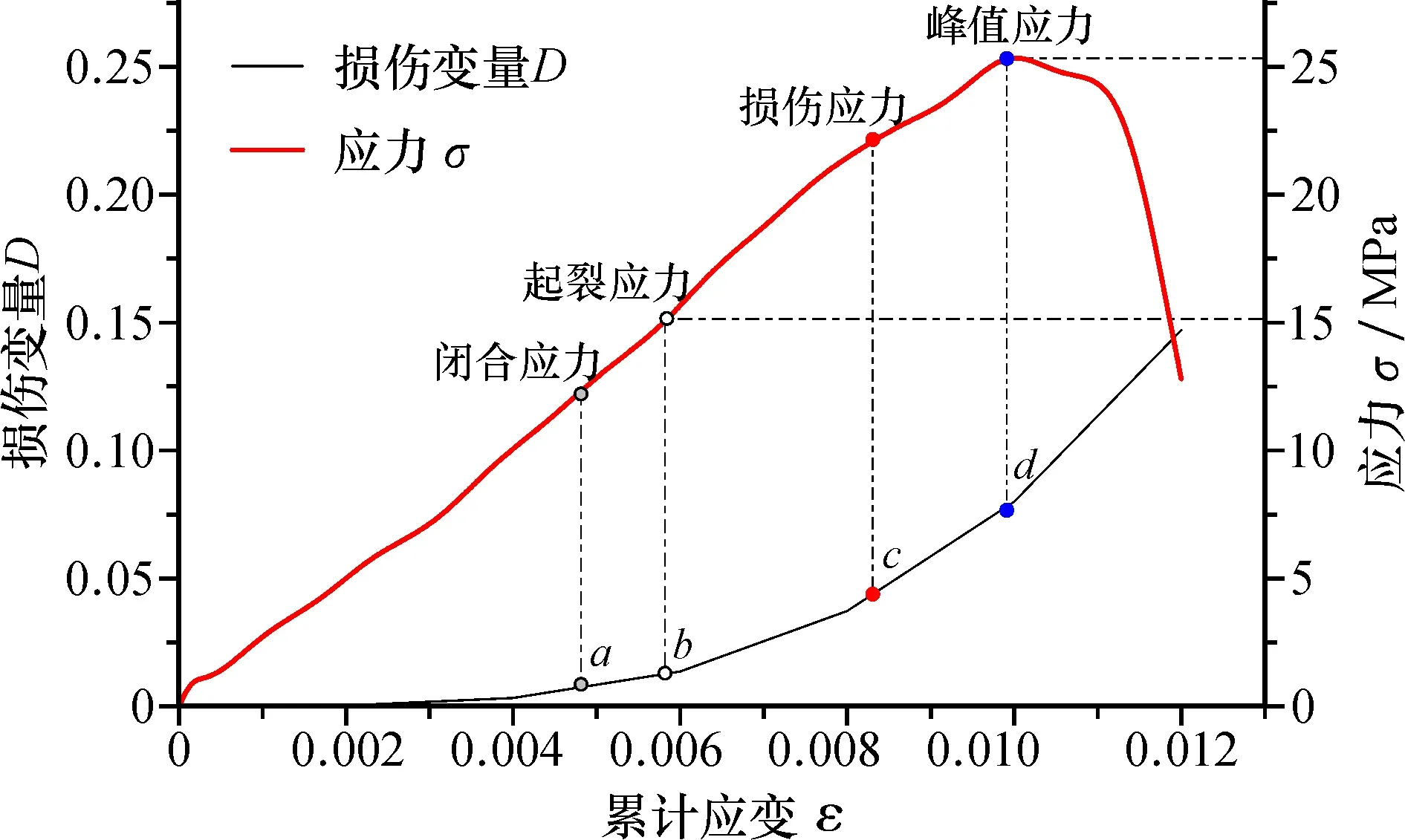

根据试验数据, 再结合式(4), 得到损伤变量变化曲线, 如图6所示。

图6 花岗岩损伤变量-累计应变关系曲线

将峰值应变下的损伤值定义为临界损伤值Dcr, 则由式(4)、(5)、(6)可得

Dcr=1-exp(-1/m);

(7)

根据吴政等[19]的研究结果, 可得

Dcr=εp/εc,

(8)

式中:εp为峰值前的塑性应变,εc为峰值应变。

根据上述损伤变量分析,结合花岗岩H-3试样的应力-应变作出相应的关系图7。花岗岩在单轴压缩下应力-应变曲线经过4个阶段, 根据应变值找到其损伤变量对应位置分别为a、b、c、d点, 对应损伤变量大小分别为0.011、0.015、0.046、0.078。当花岗岩处于初始压密阶段时, 其损伤变量从零变化到0.011, 此阶段损伤曲线增长缓慢, 由于试件内部存在裂隙等, 因此前期加载试件内部出现微损伤; 继续加载, 花岗岩处于弹性变形阶段时, 其损伤变量从0.011缓慢上升到0.015, 此阶段损伤曲线增长速度变快, 表明前期的微损伤逐渐开始连接; 随着荷载的进一步增加, 花岗岩进入裂纹稳定扩展阶段, 此时损伤变量从0.015陡增到0.046, 此阶段损伤曲线增长速度加剧, 此时花岗岩经过微损伤的连接发展成了大尺度损伤; 当花岗岩进入裂纹非稳定扩展阶段, 此时损伤变量从0.046剧增到0.078, 此阶段损伤曲线增长速度陡增, 表明此时其大尺度损伤逐渐扩展并最终贯通。同时可知, 花岗岩的临界损伤值Dcr=0.078, 此时花岗岩在峰荷下塑性应变占峰值应变的7.8%, 弹性应变占峰值应变的92.2%。

图7 花岗岩损伤变量与应力-应变曲线

3 花岗岩宏观破坏模式分析

根据试样破裂面, 花岗岩在单轴压缩下呈现两种破坏模式: ① 竖向劈裂破坏(图8a), 当花岗岩主裂隙与轴向压应力方向平行时, 试样首先在主破裂面附近强度较弱区域出现次生裂隙, 之后主裂隙沿原有方向继续扩展, 最终贯通导致试样破坏; ② 竖向劈裂与剪切组合破坏(图8b), 当花岗岩主裂隙方向与轴向压应力方向呈一定夹角时(夹角约为30°), 主破裂面产生后, 在岩石强度较低区域出现微破裂面, 随后微破裂面继续扩展到原主破裂面处, 最终表现出竖向劈裂与剪切组合的破坏。

图8 花岗岩试件破裂面示意图

4 花岗岩单轴压缩RFPA模拟

4.1 建立模型及基本计算参数

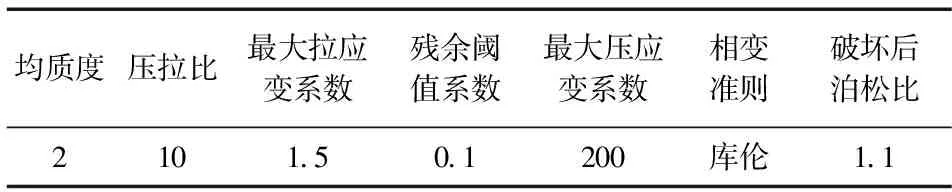

运用RFPA2D软件模拟花岗岩在单轴压缩过程中裂纹扩展情况及破坏过程。RFPA是以弹性力学为应力分析基础, 弹性损伤理论为介质变形依据, 以修正后Coulomb破坏准则为破坏标准的岩石破裂分析系统, 因此对模拟岩石破裂过程具有较好的效果。本次模拟花岗岩圆柱体单轴压缩试验根据圆柱体试件的实际大小建立模型进行分析,将单元网格划分成50×100(图9), 假定花岗岩力学参数符合威布尔统计分布规律, 选择Mohr-Coulomb准则为破坏准则, 相变准则参数见表4。建立模型网格后, 设置标准加载方式下的单轴压缩, 在Y轴方向施加位移负增量加载, 设置位移初始值为0.02 mm, 单步增量为0.02 mm/步, 根据预设步计算进行调整, 加载最终步数为654步, 进行步中步计算, 最终的模拟结果包括位移矢量、剪切力、主应力等参数。

图9 花岗岩模型网格(50×100)

表4 模型控制参数

4.2 花岗岩模拟结果分析

4.2.1 花岗岩裂纹扩展时空演化 根据图10、11分析可知, 加载步在第1~279步时, 花岗岩模型处于初始压密阶段, 花岗岩基本无损伤; 第280加载步时, 加载应力为12 MPa, 占峰值应力的46.9%, 模型内部微元基本保持线弹性, 仅在模型左上及底部较少区域出现微损伤; 第380加载步时, 加载应力为16.2 MPa, 占峰值应力的63.3%, 此时局部出现较小细微裂纹并逐渐扩展; 在第551加载步时, 加载应力为22.6 MPa, 占峰值应力的88.3%, 此时显性微破坏在模型局部位置逐渐汇聚形成显裂纹, 裂纹持续增长带动周边微元破裂直至第635-25加载步; 在第635-30加载步时, 裂纹逐渐贯穿最终导致试样破坏。

图10 花岗岩应力-加载步曲线

图11 花岗岩微破裂诱导宏观破坏时空演化图

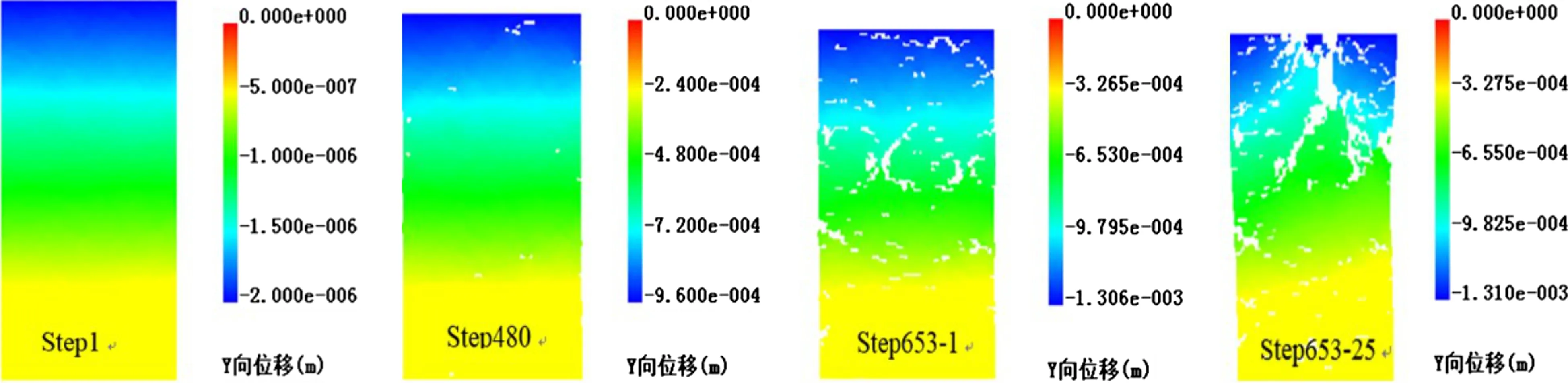

4.2.2Y方向位移及应力时空演化 根据图12、13可知, 当加载步在1~480时, 模型沿Y方向位移成层状分布, 微元应力随加载步的增加逐渐增强, 当加载步653-1之后, 位移图中局部出现白色裂隙区域, 模型中出现显裂纹直至模型破坏, 根据图12的位移时空演化图, 发现花岗岩压缩量从顶部到底部呈明显下降趋势, 而应力时空演化图13中, 模型局部白色区域代表岩石单轴压缩过程中产生的微裂纹, 在微裂纹区域附近出现明显的应力集中现象, 微裂隙沿着应力集中区域进一步扩展形成明显裂隙, 该裂隙进一步扩展最终贯通, 进而最终造成模型的破坏。

图12 花岗岩Y方向位移时空演化图

图13 花岗岩Y方向应力时空演化图

5 试验与模拟对比分析

由试验得到的应力-应变曲线和模拟得到的应力-应变曲线比较分析(图14), 都在最大轴向应变为0.012左右试样发生完全破坏, 其最大轴向压应力均为25 MPa左右, 整体符合较好; 室内试验得出花岗岩单轴压缩下裂隙闭合应力、起裂应力、损伤应力分别为10.31、14.727、22.136 MPa;由数值模拟结果分析可得, 花岗岩单轴压缩下出现微损伤、微裂纹、显裂纹时的应力分别为12、16.2、22.6 MPa, 充分说明了花岗岩单轴压缩下裂隙随应力的变化规律, 与室内试验结果较为符合; 在花岗岩破坏模式方面, 根据数值模拟显示的最终破坏情况(图11中的Step653-30加载步), 表现出竖向劈裂与剪切组合破坏模式, 与花岗岩室内单轴压缩表现出的破坏模式②相互对应, 说明该破坏模式的存在性。

图14 花岗岩单轴压缩试验与模拟应力-应变对比曲线

综上, 花岗岩单轴压缩下室内试验与RFPA2D模拟在破坏强度、裂隙随应力变化规律、破坏模式方面相互印证, 充分说明了单轴压缩下花岗岩的变形破坏过程。

6 结 论

(1)在花岗岩单轴压缩变形的4个阶段得出裂纹闭合应力、裂纹起始应力、损伤应力占峰值应力的比值分别为41.1%、58.7%、88.3%。

(2)针对花岗岩单轴压缩下的损伤过程, 提出了损伤变量临界值, 以应变值为基础建立花岗岩损伤与裂隙演化的联系, 定量分析了花岗岩裂隙演化4个阶段下损伤变量的变化, 得出应力-应变曲线其岩石损伤依次表现为微损伤、微损伤连接、大尺度损伤、大尺度贯通。

(3)根据试样破坏后破裂面情况, 发现主裂隙方向和轴向压应力方向平行时, 花岗岩发生竖向劈裂破坏, 当主裂隙方向与轴向压应力方向存在夹角时, 花岗岩发生竖向劈裂与剪切组合破坏。

(4)根据RFPA2D模拟的花岗岩单轴压缩破裂过程, 发现当加载应力达到峰值应力的46.9%时, 花岗岩内部出现局部的微损伤, 当加载应力达到峰值应力的63.3%时, 花岗岩内部的微损伤累积引起局部的微裂纹, 当加载应力达到峰值应力的88.3%时, 花岗岩内部的微裂纹汇聚形成显裂纹, 在显裂纹区域出现应力集中现象, 使得显裂纹相互贯通, 最终导致花岗岩的宏观破坏。