一种在线检测的全自动击针撞击模拟装置设计

孙云忠 贺超

(1.湖南科技大学机电工程学院 湖南省湘潭市 411207 2.湖南国防工业职业技术学院 湖南省湘潭市 411207)

击针是火器的闭锁机构中撞击底火的尖锁,为前端细,尾端粗的杆型机构,为了提高对底火的打击强度,击针的前端直径较细,在使用过程中易变形。击针是身管武器工作的关键重要零部件,其寿命的长短,性能是否可靠对身管武器能否发挥其作战效能具有十分重要的影响。国内外对击针的可靠性和寿命均极为重视。

国外对击针的研究,上世纪主要集中在对击针材料,击针热表处理工艺上,美国主要采用实弹射击的方式进行性能对比,此种方法耗资不菲。21 世纪,随着计算机仿真技术的成熟,美国、法国等国主要武器制造商投入了巨大的精力对击针的全寿命过程进行了大量的模拟预测,提高击针使用寿命的主要手段由提高单根击针寿命变为提前预测击针寿命并及时更换击针,一般认为火炮击针在1000 次左右即应进行更换。

国产的火炮击针寿命长只有美国、英国击针寿命的2/3,目前,国内对击针动作模拟和寿命的检测主要使用软件模拟方式进行。张雅利用有限元对部件进行应力应变分析,产生了计算疲劳损伤所需的数据,再由Kriging 模型模拟结构应力函数,利用Neuber 局部应力应变分析法求出击针的疲劳损伤,最后由Kriging 模型结合蒙特卡洛方法模拟抽样随机因素下的单发射击时的损伤大小,拟合了击针疲劳损伤退化量的分布函数,并由此退化数据分析评估了击针的可靠性。蔺月敬利用有限元分析软件ABAQUS 对某火炮击发机构建立有限元模型,进行有限元仿真计算,得到了击锤与击针的应力、速度、位移等参数。黄伟对枪炮中杆形击针的疲劳破断问题,应用弹性应力波理论和有限疲劳寿命分析方法相结合,分析计算了击针中的应力,并对其疲劳寿命进行了估算。郝秀平利用有限元分析软件ANSYS,建立了击锤撞击下击针应力仿真的有限元模型,计算得到了击针的应力、速度、位移等参数。确定击针的危险断面不在击针的尖端,而在距离尾端约15mm 处。

目前国内的击针动作模拟和寿命检测系统较少,目前使用的击针寿命模拟实验装置,使用了简单的交流电机控制模拟击针的击发,人工装拆击针,手持特制的钢板模拟击针击发炮弹底火的动作,随后,使用深度尺对钢板上的凹坑进行测量,采用样板对击针变形量进行检测。这类装置存在工人劳动强度大、人为误差大、检测速度慢、测精度低等问题,使用期间还发生过击针断裂崩出伤人的事故。

综上所述,现有击针寿命检测方法,均不能满足自动化、精确化、快速化的要求。采用在原身管武器上对击针的寿命进行模拟的方式,花费巨大,而且击针的变形量不易测量。简易的击针撞击模拟系统安全性差,检测效率低,检测精度差。采用有限元仿真分析的方式,不能完全模拟实际工艺状态中出现的误差对击针寿命的影响,仅只能作为击针研发和寿命预测的参考,不能作为唯一的评价手段。本课题在前人研究的基础上,将击针从原系统汇总独立出来,搭建击针撞击模拟平台,以经济、快速、简单的方式获取击针在撞击底火时击针的状态参数,提供了一种击针寿命检测的方法。

1 结构原理

在线检测的全自动击针撞击模拟装置,其设计思路为:采用二维高速投影尺寸测量仪对击针形变量进行测量,激光位移传感器对击针撞击后样板上的凹坑进行测量,为减少样板装夹次数,采用可以X、Y 双轴移动的滑台移动样板,使得一块样板至少能进行20 次以上的击针撞击模拟,设计时要考虑到拆装的方便性,更换击针的方便性,操作的安全性等因素。尽量选用标准件来搭建装置模型,减少装置的制造成本,缩短设计和制造的周期,提高装置零件的互换性。

基于以上的设计思路和理念,本文提出了一种击针撞击模拟方案:

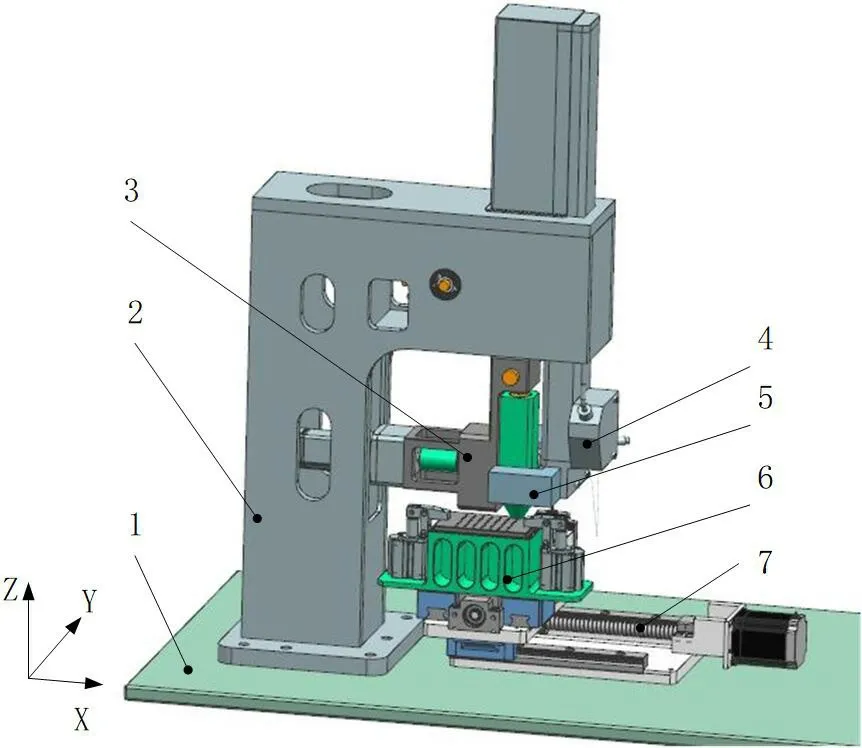

如图1 所示,击针试验台由安装板、台架、击针模拟组件、激光位移传感器、二维高速投影尺寸测量仪、冲击样块组件和机械滑台等组成。

图1:击针试验台结构组成图

机械滑台和台架组件通过螺钉固定安装在安装板上。

激光位移传感器、二维高速投影尺寸测量仪和击针组件通过螺钉和插销固定在台架组件上。

冲击样块组件通过螺钉固定在机械滑台上。

机械滑台可带动冲击样块组件在X 和Y 方向上在0 ~200mm 的行程内运动。

台架组件的齿条可带动击针组件在Z 方向上在0 ~100mm 的行程内运动。

击针模拟组件通过螺钉固定安装在升降齿条上。

如图2 所示,击针模拟组件由凸轮、联轴器、压力传感器、击针、拨动子、击针簧、螺套、电机安装座、电机、弹簧导杆等组成。

图2:击针模拟组件方案

电机安装座是击针模拟组件的基座。

电机通过螺钉固定安装在电机安装座上;

凸轮中部通过轴承安装在电机安装座的安装孔内,尾端通过联轴器与电机输出轴固定连接,凸轮处与拨动子接触,凸轮转动时拨动拨动子上下运动;

拨动子通过矩形凸起安装在电机安装座的矩形导槽内;

弹簧导杆下端通过螺纹结构固定在拨动子上端,上端套接在螺套内;

弹簧套接在弹簧导杆上,一端与拨动子接触,另一端与螺套接触

螺套通过螺纹结构旋拧在电机安装座的螺纹孔内,通过调节螺套在螺纹孔内的距离,可以调整击针簧簧力。

采用这种击针布置方式的好处是,击针撞击测试完成之后,只需要驱动齿条带动击针组件一起向上升到上限位点,将击针从拨动子的螺纹孔向下旋出,即可拆下击针。随后,逆序从拨动子下方将新的击针旋入拨动子的螺纹孔内,即可完成一次击针的更换,从而实现拆装方便的功能要求。

另外,击针上端的螺套可沿着电机安装座的螺纹孔螺旋上下移动,在安装击针簧时比较省力,还可以实现对击针簧簧力的微调。

2 模拟装置动力学仿真分析

2.1 多刚体动力学的研究方法

多刚体系统动力学研究的内容通常分为两个部分:运动学和动力学。在运动学的研究范畴内,不涉及系统的压力,只有系统的位置变形和各种速度、加速度等物理量的描述及他们之间关系的确定。它不仅是在动力学研究的基础,而且本身也具有十分重要的意义。多刚体系统动力学中首先要解决的是书面描述刚体之间的受力和运动系统运动微分方程之间的关系。由于得到的运动微分方程数量多,并含有大量的非线性项,一般无法得到确定的解集,所以研究建立系统的多刚体动态模型,主要任务是便于计算机的应用与计算。目前,多刚体动力学已形成系统的研究方法,主要是由牛顿欧拉矢量力学方法方程表示,通过拉格朗H 方程为代表的分析力学方法、图论方法、凯恩方法、变分方法。

2.2 刚柔耦合模型的建立

建立如图3 所示的击针撞击模拟装置仿真模型,将模型导入刚体动力学仿真分析软件。为了减少计算量,对仿真模型进行了适当的简化。

图3:刚柔耦合模型

(1)忽略零件加工误差,所有零件均为绝对精确尺寸;

(2)除击针和样板,其余零件均为刚体,在运动中这些刚体零件不会变形,也不会发生磨损;

(3)弹簧的质量等效到拨动子上;

(4)装置中的螺纹连接结构,都具有自锁性,在整个运动过程中都不会发生松动;

(5)忽略装置质心变化带来的抖动。

电机与ground 施加固定约束,样板与ground 施加固定副,对拨动子施加滑动副,拨动子与弹簧导杆施加固定约束,拨动子与凸轮施加接触副,凸轮与电机施加旋转副,凸轮与拨动子施加接触副。各构件间均视为润滑良好,静摩擦系数取为0.1,动摩擦系数取为0.05。击针簧初始压力设置为800N,击针簧使用软件自带的功能模块进行建立,击针簧刚度系数为20N/mm。击针和样板进行柔性化处理,网格大小为2mm。

关键零部件运动规律为:

0 秒,凸轮以50 转/s 速度逆时针转动180°,击针撞击样板;

0.8秒,凸轮以50转/s速度逆时针转动180°,将击针抬起;

0.9 秒,样板以100mm/s 的速度后移10mm;

1.1 秒,凸轮以50 转/s 速度逆时针转动180°,击针撞击样板。

2.3 仿真结果分析

经仿真分析,如图4 所示,击针撞击样板速度为1831mm/s,与设计预期相符合。如图5 所示,击针撞击过程最大应力值为200MPa,最大形变量为0.0237mm,撞击前后,击针有微小的速度波动,撞击前的波动是由击针和拨动子与其他零件高速相互运动产生的摩擦力引起的,撞击后的速度波动是由击针与样板撞击,样板产生变形,击针簧簧力产生变化引起的。

图4:击针速度-时间规律

图5:仿真应力云图

需要指出的是,仿真过程中使用的击针,其头部没有倒角和倒圆角,因此头部锐边处,应力集中会比较大。

如图6 所示,撞击过程中,击针尾端出现了一定程度的摆动,最大摆动量为0.015mm,平均摆动量为0.007mm,这是由于尾端缺乏径向约束造成的,这一摆动摆动量很小,对击针头部造成的影响可以忽略不计。

图6:击针尾端径向位移规律

如图7 所示,在运动过程中,击针与拨动子的接触力呈现周期性的变化,主要表现为:凸轮长轴与拨动子接触时,接触力为800N左右,与击针簧簧力相当,但是有一定的波动;凸轮长轴与拨动子脱离接触的过程中,由于凸轮转速远大于击针簧恢复速度,因此凸轮与拨动子的接触力几乎是瞬间变为0。这一设计确保了凸轮仅会受到极短的外力作用,避免了凸轮轴的变形。

图7:凸轮与拨动子接触规律

针对击针撞击仿真的应力结果,本文对击针进行了简单的寿命仿真分析,经仿真,击针寿命为20000 次,这比击针实际使用寿命相比数值偏高,出现这种情况的原因是,仿真过程中,击针与样板是绝对垂直的,实际使用过程中击针与底火不是绝对垂直的,而且击针还会受到火药燃气的烧蚀,使击针尖端硬度在使用过程中降低。击针接触到的火药燃气其主要是底火被撞击后底火壳出现破裂,导致底火药泄露,被底火药点燃的发射药也会从底火壳的裂缝中漏出,烧蚀击针。这种底火壳被撞裂的情况在实际使用中的概率较小,但一旦出现底火壳撞裂的情况,在这一发弹的整个内弹道过程中,击针都会承受高温高压火药燃气的烧蚀,这一内弹道过程,对于枪械来说时间是较短的,通常为几毫秒,但对于火炮,尤其是大口径火炮,这一内弹道时间通常为10 毫秒左右,时间较长,烧蚀会比较严重。因此我们在实际使用过程中会发现,火炮击针的寿命通常不会超过1000,而枪械的击针寿命通常在10 万次以上。

3 结束语

笔者在前人研究的基础上,建立了一种在线检测的全自动击针撞击模拟装置,同时采用多刚体动力学仿真软件对装置关键零部件进行刚柔耦合仿真分析,结果表明,各零部件间运动顺畅,无阻滞,击针撞击速度满足设计预期,是一种具备进一步工程化条件的在线检测的全自动击针撞击模拟方案。但是,击针寿命模拟结果与实际使用情况相差较多,需要改进仿真模型和手段,引入火药烧蚀,对其寿命进行模拟。

在后续的研究中,拟对发射过程中,底火壳破裂情况下击针热力耦合仿真;样板受压凹陷过程;机构工作过程中装置整体震动规律;不同热处理情况下击针变形情况;不同样板材料受撞情况对比等多个方面对击针撞击模拟装置进行更进一步的研究。