水泥基路面修补材料的试验研究

王 娜

(中铁建设集团有限公司 北京 100040)

1 前言

水泥混凝土作为一种高级路面材料,在国内道路工程中占有很大比例[1]。水泥混凝土路面的应用历史相当悠久,可追溯到古老年代[2-5]。但是由于施工不合理、超重载车损坏等因素,导致路面过早失去使用功能。

近年来,国外水泥混凝土路面水泥基修补材料发展日新月异。美国ChemRex公司对薄层水泥基修补材料的研究,包括无聚合物Sonocrete Sonopath100(单组分)、The Roc Sp20喷射砂浆(纤维增强,含硅灰可喷射)等[6-7]。其他几家美国公司也有比较深入的研究,包括Tectonite(单组分氧化镁水泥)、Re-Crete(单组分)、Polyfast LPL(单组分改性聚合物)、Sika Top 123 Plus(双组分改性聚合物)、Eucopatch(单组分)[8-10]等。

国内早期广泛使用沥青质材料作为水泥混凝土路面水泥基修补材料。随着交通事业快速发展,国内研制出的补强型材料主要包括环氧树脂、改性环氧树脂、酚醛树脂、改性酚醛树脂类等。密封型材料包括聚氨醋类、烯类、橡胶类、沥青类等粘合剂。但因价格昂贵不适合进行大面积水泥混凝土路面的修补,在快速修补领域存在局限性。另外国内目前常用特种水泥进行水泥混凝土道路快速修补,包括快硬硅酸盐水泥、高铝水泥、硫铝酸盐水泥、磷酸镁水泥、氟铝酸盐水泥以及偏高岭土水泥等[11-12]。一些经特种水泥改性后的快速水泥基修补材料,会随时间及环境变化出现后期强度倒缩、耐磨性降低和新旧混凝土之间粘结性能较差的问题[13]。

2 设计思路

本文针对水泥混凝土路面快速水泥基修补材料问题,选用快硬性硫铝酸盐水泥对水泥基修补材料进行改性。按照交通部现行规范《公路水泥混凝土路面养护技术规范》(JTJ 073.1—2001)[14]规定的水泥基修补材料技术要求开展研发;结合水泥基修补材料的道路修补适用性,选择凝结时间、流动性、早期强度三个指标对水泥基修补材料进行性能评价。

3 原材料

(1)普通硅酸盐水泥

选用北京金隅牌P.O42.5普通硅酸盐水泥(代号P.O),主要性能指标:标准稠度用水量28.5%,安定性合格;初凝时间124 min,终凝时间315 min;抗压强度3 d为26.0 MP,28 d为48.5 MPa;抗折强度3 d 为3.9 MPa,28 d为7.1 MPa。

(2)快硬硫铝酸盐水泥

选用河北省北极熊牌42.5级快硬硫铝酸盐水泥(代号R.SAC),主要性能指标:初凝时间为22 min,终凝时间170 min;抗压强度3 d为42.5 MPa,28 d为45.1 MPa;抗折强度3 d 为7.0 MPa,28 d 为7.5 MPa。

(3)膨胀剂

选用天津豹鸣UEA-Ⅰ型膨胀剂,可促使水泥基修补材料产生较多的钙矾石晶体,减少体积收缩,增强硬化后的体积稳定性[15],常用掺量一般为4%~20%。

(4)减水剂

选用聚羧酸高性能减水剂,推荐掺量1%~1.5%。

(5)消泡剂

消泡剂为白色固体粉末,推荐掺量0.2%~0.4%。

(6)砂

选用厦门艾思欧标准砂有限公司生产的标准中级砂,粒度0.5~1.0 mm。

4 水泥基修补材料早期性能研究

4.1 水泥基修补材料凝结时间

依据交通部现行规范《公路工程水泥及水泥混凝土试验规程》(JTG 3420—2020),选用普通硅酸盐水泥与快硬硫铝酸盐水泥进行复配,内掺10%膨胀剂、1.5%减水剂、0.4%消泡剂,水胶比0.33作为水泥基修补材料进行试验,试验数据汇总于表1。

表1 水泥基修补材料凝结时间和工作性

由表1和图1可知,随快硬硫铝酸盐水泥比例增加,水泥基修补材料凝结时间呈现缩短的趋势,初凝时间从最初的大于480 min缩短至27 min,终凝时间从最初的大于480 min缩短至37 min。当硫铝酸盐水泥占复配水泥比例小于20%时,因初凝时间过长无法作为快速水泥基修补材料使用;快硬硫铝酸盐水泥占复配水泥的20%~30%时,水泥基修补材料初凝时间在120 min左右,基本满足实际施工需要;当快硬硫铝酸盐水泥占复配水泥比例大于50%时,初凝时间小于60 min,且水泥基修补材料流动性快速降低,浆体发生闪凝现象,无法在道路修补施工中使用。综上,为满足实际施工需要,快硬硫铝酸盐水泥占复配水泥比例应控制在20%~30%之间。

图1 水泥基修补材料凝结时间及净浆流动度

4.2 水泥基修补材料流动性

选择净浆流动度作为评价水泥基修补材料的流动性指标,由表1可知:随快硬硫铝酸盐水泥占比增加,水泥基修补材料的流动性呈现先小幅度上升后再逐渐下降的趋势。当快硬硫铝酸盐水泥占比在30%以下时,水泥基修补材料的流动性较好,可以保证净浆流动度在240 mm以上。为保证水泥基修补材料能饱满地灌入裂缝之中,施工中一般灌缝材料的流动度不宜小于240 mm。

4.3 水泥基修补材料早期强度

《公路水泥混凝土路面设计规范》(JTGD40—2011)[16]要求水泥基修补材料的强度应与原混凝土路面强度大致相当,水泥基修补材料的抗弯拉强度根据道路交通等级不同控制在4.0~5.0 MPa,而相应的抗压强度则控制在25.0~35.0 MPa。试验设计值为早期抗折强度大于5.0 MPa,早期抗压强度大于25 MPa,试验数据见表2。

4.3.1 水泥基修补材料早期抗折强度

由图2可知:

图2 水泥基修补材料早期抗折强度

(1)当快硬硫铝酸盐水泥所占比例小于40%时,水泥基修补材料的早期抗折强度随快硬硫铝酸盐水泥比例增加而提高,当快硬硫铝酸盐水泥所占比例高于40%则出现不规律性变化。

(2)水泥基修补材料24 h最大抗折强度为5.6 MPa,高于规范中普通水泥混凝土抗弯拉强度5.0 MPa;随着水化过程的进行, 48 h 后的2∶8、3∶7、4∶6、7∶3四个比例的修补料抗折强度均达到规范要求标准。

(3)随水化反应时间增加,胶凝材料的水化速率逐步降低,抗折强度增加量逐渐减小,但其3 d抗折强度仍有小幅度增加。

4.3.2 水泥基修补材料早期抗压强度

由图3可知:

图3 水泥基修补材料早期抗压强度

(1)当快硬硫铝酸盐水泥所占比例低于50%时,抗压强度随着快硬硫铝酸盐水泥比例的增加而提高。当快硬硫铝酸盐水泥所占比例高于50%时,由于快硬硫铝酸盐水泥的掺量较大,产生瞬凝现象,致使部分材料的内部存在孔洞,在数据上表现为不规律的变化。

(2)快硬硫铝酸盐水泥所占比例为50%的时候,水泥基修补材料的24 h抗压强度达到最高36 MPa;48 h后快硬硫铝酸盐水泥所占比例为0%的配比只达到21 MPa,而其余配比均超过规范要求的25 MPa。

(3)水泥基修补材料3 d龄期的抗压强度持续增长但速率降低。快硬硫铝酸盐水泥与普通硅酸盐水泥在复配体系的水泥基修补材料中,快硬硫铝酸盐因水化过程削减了Ca(OH)2的浓度,降低了普通硅酸盐水泥浆体碱度,使得C3S水化速度显著提高。试验结果表明,水泥基修补材料显著的水化速度可有效改善普通硅酸盐水泥早期抗压强度较低的问题。

5 水泥基修补材料的长期性能研究

5.1 水泥基修补材料的长期强度发展规律

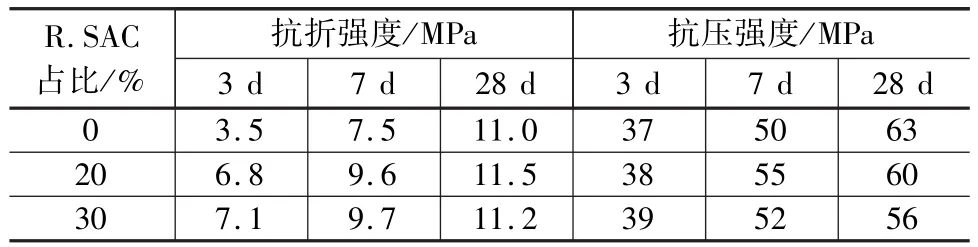

选定快硬硫铝酸盐水泥占比为20%、30%的水泥基修补材料,测试其路用性能指标,并与不添加快硬硫铝酸盐水泥的对照组进行抗折强度、抗压强度进行比较,试验结果见表3。

表3 水泥基修补材料的长期抗折及抗压强度

当R.SAC占比20%,材料早期抗折强度迅速发展,3 d时达到6.8 MPa,之后增加速率降低,28 d时达到11.5 MPa,为材料中强度最高值;当R.SAC占比30%,3 d抗折强度最高,之后强度增长速度较慢,龄期28 d为11.2 MPa。

两种配比材料7 d内的抗压强度增长速度均较快,7~28 d龄期之间,抗压强度增长幅度不大。快硬硫铝酸盐水泥与普通硅酸盐水泥比例为2∶8的组分在7 d、28 d抗压强度均最高,7 d抗压强度达到55 MPa,28 d抗压强度达到60 MPa。

试验数据表明,快硬硫铝酸盐水泥可明显提高水泥基修补材料的早期水化速率,使早期抗折强度、抗压强度快速提升,3 d之后强度增长速率开始逐渐下降,但28 d龄期其抗折强度、抗压强度仍高于未添加快硬硫铝酸盐水泥的组分。

5.2 水泥基修补材料的界面粘结强度

验证水泥基修补材料与水泥路面裂缝两侧旧混凝土的粘结性能。图4为裂缝两侧为已折断的28 d龄期普通水泥标准胶砂试块,中间缝隙5 mm。缝隙清理干净后用纯净水润湿,灌入搅拌好的水泥基修补材料,待水泥基修补材料硬化后放入标养室养护。在24 h、48 h、3 d、7 d、28 d 龄期测试界面粘结强度,数据见表4。

图4 修补料粘结示意

表4 水泥基修补材料界面粘结强度 MPa

从试验数据分析,24 h龄期的界面粘结强度,添加快硬硫铝酸盐水泥与不添加的水泥基修补材料差值较大,不添加快硬硫铝酸盐水泥材料仅为1.9 MPa,而添加了快硬硫铝酸盐水泥的胶凝材料则达3.5 MPa,强度值高出近1倍;而均添加了快硬硫铝酸盐水泥的两组,在强度上则相差不大。在48 h龄期时,不添加快硬硫铝酸盐水泥的胶凝材料只达到3.0 MPa,低于开放交通所要求的4.5 MPa;而添加了快硬硫铝酸盐水泥的两组胶凝材料均满足要求,三组材料界面粘结强度在28 d龄期内均有稳定上升趋势。

5.3 水泥基修补材料的自然干燥收缩

参照《水泥胶砂干缩试验方法》,检测水泥基修补材料的干缩率。图5中:P1组为不添加硫铝酸盐水泥组分;R1为快硬硫铝酸盐水泥与普通硅酸盐水泥比例为2∶8的组分;R2为快硬硫铝酸盐水泥与普通硅酸盐水泥比例为3∶7的组分;W1为R2组不添加膨胀剂的组分。

图5 水泥基修补材料收缩变化规律

上述四组材料3 d龄期干燥收缩率大小为R2<R1<P1<W1,其中3∶7复配比例的组分干燥收缩率最低。快硬硫铝酸盐水泥的添加,对材料的干燥收缩起到了一定的抑制作用,降低了其收缩率。四组不同配比材料早期的干燥收缩率均较高,随着龄期的增加,干燥收缩率增幅逐渐下降,28 d龄期之后仅有小幅度增加,说明材料的干燥收缩现象在温度(20±2)℃、相对湿度(60±5)%的恒定环境下,主要发生在28 d龄期之内,28 d之后变化幅度非常小,甚至接近于停止。

6 结论

本文主要针对路面裂缝水泥基修补材料进行试验,获得水泥基修补材料配合比并得出以下结论:

(1)快硬硫铝酸盐水泥与普通硅酸盐水泥复配的水泥基修补材料,兼顾了快硬硫铝酸盐水泥的早强快硬特性与普通硅酸盐水泥稳定性。

(2)当快硬硫铝酸盐水泥与普通硅酸盐水泥比例为3∶7时,表现出较好的施工性能与路用性能。

(3)针对轻微裂缝的水泥基修补材料,选择水胶比0.33、内掺膨胀剂10%、复配水泥比例2∶8~3∶7的配比,凝结时间在2 h左右,可满足48 h通车要求且具有较好的修补效果。