怒江四线特大桥钢箱梁拱上支架法施工技术研究

张 喆

(中铁十八局集团第二工程有限公司,河北省唐山市丰润区光华道28号 063000)

1 工程概况

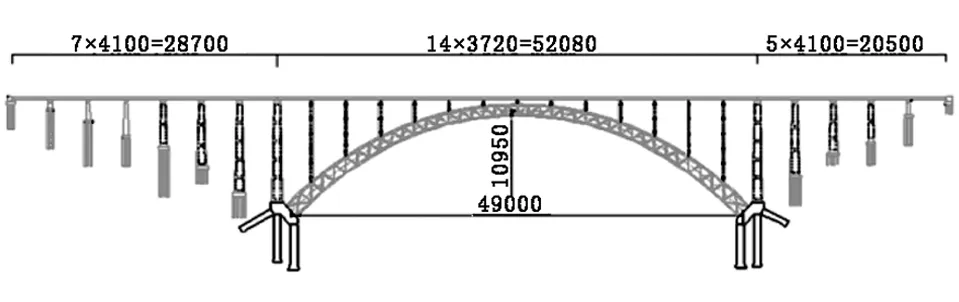

怒江四线特大桥主桥为上承式钢桁拱,主跨490m,桥梁全长1024m。全桥立面图见图1。拱上钢箱梁全长520.8m,分为4种类型58个梁段,S1梁段为端部梁段,其余为标准梁段,标准梁段S3为支座部位梁段。拱上钢箱梁主体材质为Q345qD,重量约7265.6t。拱两侧为钢混结合梁,主体材质为Q345qD,重量约4922.9t,其中大里程侧长205m,小里程侧长度287m。钢箱梁横断面结构见图2。

图1 全桥立面图(单位:mm)Fig.1 Elevation of the whole bridge(mm)

图2 钢箱梁横断面结构图(单位:mm)Fig.2 Structural drawing of steel box girder cross section(mm)

2 拱上钢箱梁施工方案比选

方案1:全桥采用步履式过拱顶推方案施工,左右半幅分开顶推,每次顶推距离为箱梁长度,循环喂梁、拼接、顶推工序,直至顶推至指定位置完成合龙[1]。小里程侧从0#桥台向跨中方向顶推,大里程侧从13#桥台向跨中方向顶推。在两岸分别搭设顶推平台,完成各梁段之间的拼装、焊接、高强螺栓施拧及补涂装等施工[2]。

方案2:拱上钢箱梁利用缆索吊机吊装,由跨中向两侧对称吊装。施工时,首先安装拱顶钢箱梁拼装作业平台;然后,在平台拼装5段长度18.6m(共93m)的钢箱梁节段,并完成高强螺栓施拧、环缝焊接等工作;最后,以已拼装好的93m钢箱梁节段为胎架,在上部继续拼装后续钢箱梁标准节段。

方案比选:方案一由于顶推过程较长极易产生梁体轴线的偏差。并且梁部整体的顶推过程由拱的一端逐步至中间,对拱部产生偏压,且过拱顶推需在拱上立柱设置顶推装置。顶推过程中产生水平推力,拱上立柱为钢结构,最大高度约90m,钢立柱柔性较大,易产生失稳现象,施工较为困难。方案二安全系数较高,且能与引桥梁部顶推同时施工,但需设置拱上支架[3],综合考虑方案二风险较低,更便于实施。

3 支架法施工工艺

怒江特大桥拱上14×37.2m连续钢箱梁,全长520.8m,均在4×50t缆索吊机的覆盖范围之内。单幅钢箱梁纵向拟分为17个吊装节段,每个梁段横向均分为4个块体,分别为翼缘块体、边箱梁、横梁、中箱梁,单件最大吊重104.6t。拱上钢箱梁的吊装工作亦可利用此部缆索吊机完成。

拱顶钢箱梁支架搭设在D7立柱两侧。钢箱梁节段吊装前,先在D7立柱左右位置搭设临时拼装平台。利用缆索吊安装拱上支架,单独吊装支腿和横梁,在拱上组焊成整体,并调整拱上支架高程和水平度。

拱上钢箱梁起吊点设置在小里程侧边跨6#-7#墩之间,此处平整、坚硬,设置运输车辆进出便道,运输车辆将杆件运输至此处时利用缆索吊机卸车。依照右箱室,中间横梁,左箱室、外侧挑臂的安装顺序,吊装跨中18.6m节段。由于18.6m梁段最大吊装重量为48.6t,故缆索吊扁担梁可左右幅同时吊装钢箱梁,即左幅左箱室和右幅右箱室可由1组扁担梁起吊。吊装时,采用缆索吊左右侧4组吊钩同时起吊,先起升至桥面以上,再纵向移动滑车至桥中处,至指定安装位置落钩,使用千斤顶调整节段位置,并与拱上拼装平台临时固结[4]。

安装钢箱梁标准节段拼装作业平台。平台分为支撑墩和安全走道两个部分。支撑墩上方设置调整垫块,按照设计施工图要求调整钢箱梁整体线型[5]。安全走道外侧设置高度1.2m的防护栏杆,并安装安全防护网。支撑墩及安全走道与拱圈上弦杆采用焊接连接。

利用已经安装好的钢箱梁标准节段拼装作业平台,将待安装的18.6m节段拼接成37.2m。利用缆索吊机吊装已接长的钢箱梁标准节段,接长后的37.2m标准节段,最大吊装重量为104.6t,采用左右幅分开方式单独吊装。

在吊装支架上完成标准节段块体间的高强螺栓施拧及纵向对接焊缝焊接工作,然后完成钢箱梁节段之间的环缝焊接及高强螺栓施拧工作,并对施工部位进行补涂装。待纵横向环缝码完,钢箱梁腹板打底焊焊完后方可松钩。循环上述工作内容,至钢箱梁合龙。

4 拱上钢箱梁拼装支架设计与工况分析

4.1 拱顶支架设计

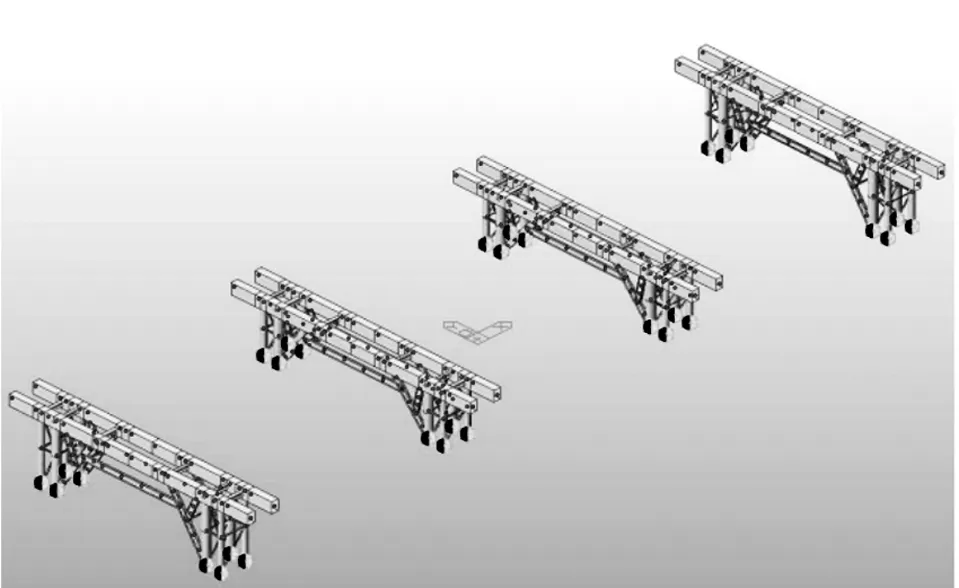

设置4组拱上支架,其纵向间距为18.6m,横桥向对称布置。拼装平台支撑柱其内侧钢管规格φ610mm×14mm,外侧钢管规格φ420mm×8mm,钢管之间由连接撑杆组成。分配梁为高度1000mm的箱型结构,横梁与立柱采用焊接连接。横梁与立柱之间采用40a槽钢进行焊接连接。平台高度由钢箱梁安装线形确定,平台与主拱上弦杆焊接牢固。拱上钢箱梁拼装支架布置如图3。

图3 拱上钢箱梁拼装支架布置图(单位:mm)Fig.3 Layout of steel box girder assembly support on arch(mm)

4.2 拱顶支架模型建立

钢箱梁拼装支架模型采用MidasCivil建立,模型如图4。模型只建立立柱与分配梁,不建立上部钢箱梁。钢箱梁直接放置在分配梁上,其对分配梁的作用采用竖向荷载施加。由于立柱底部直接与拱肋焊接,因此立柱底部的边界条件定义为固结。

图4 钢箱梁支架有限元模型图Fig.4 Finite element model diagram of steel box girder support

4.3 工况定义与荷载计算

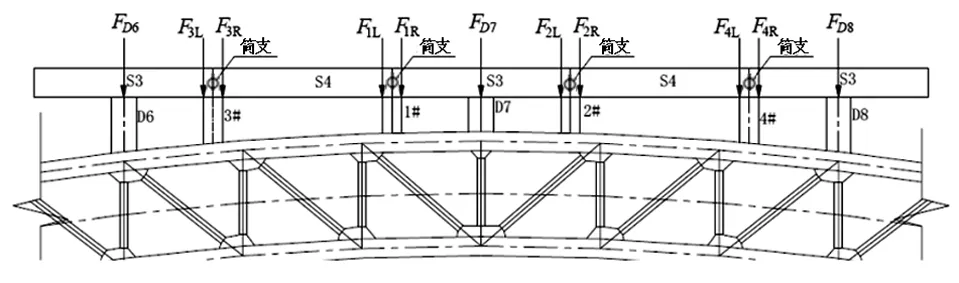

钢箱梁拼装平台主要经历两个荷载工况,一是第一层钢箱梁拼装(5个梁段,共93m),记为“工况1”;二是以已拼梁段为平台拼装第二层钢箱梁(后续钢箱梁标准段),记为“工况2”。在工况1,第一层钢箱梁首先搁置在相应支撑位置,然后再定位焊接。因此,在计算其对下部拱上立柱及支撑柱的荷载作用时,钢箱梁应按简支梁考虑,计算荷载如图5所示。

图5 第一层钢箱梁简支状态(工况一)Fig.5 Simply supported state of the first floor steel box girder(condition I)

在工况2,第二层钢箱梁拼装前,第一层钢箱梁已经完成节段之前的焊接,此时节段与节段间连续,可有效传递弯矩。因此,在计算其对下部支撑构件的荷载作用时,第一层钢箱梁应按连续梁考虑,计算荷载如图6所示。

图6 第一层钢箱梁简支状态(工况2)Fig.6 Simply supported state of the first floor steel box girder(conditionⅡ)

在计算钢箱梁对下部支承构件的作用时,根据对称性,模型仅取单室钢箱梁建立。模型的重量通过改变材料容重使得与实际相符,单个梁段重量为梁段重量加上焊缝重量。模型中S3节段的重量为GS3=136832.12kg+2052.48kg=138884.6kg;模型中S4节段的重量为GS4=118983.18kg+784.75kg=120767.93kg。人员及机具荷载(活载)按2.5kN/m2计算,考虑1.4的分项系数。自重(恒载)考虑1.2的分项系数。

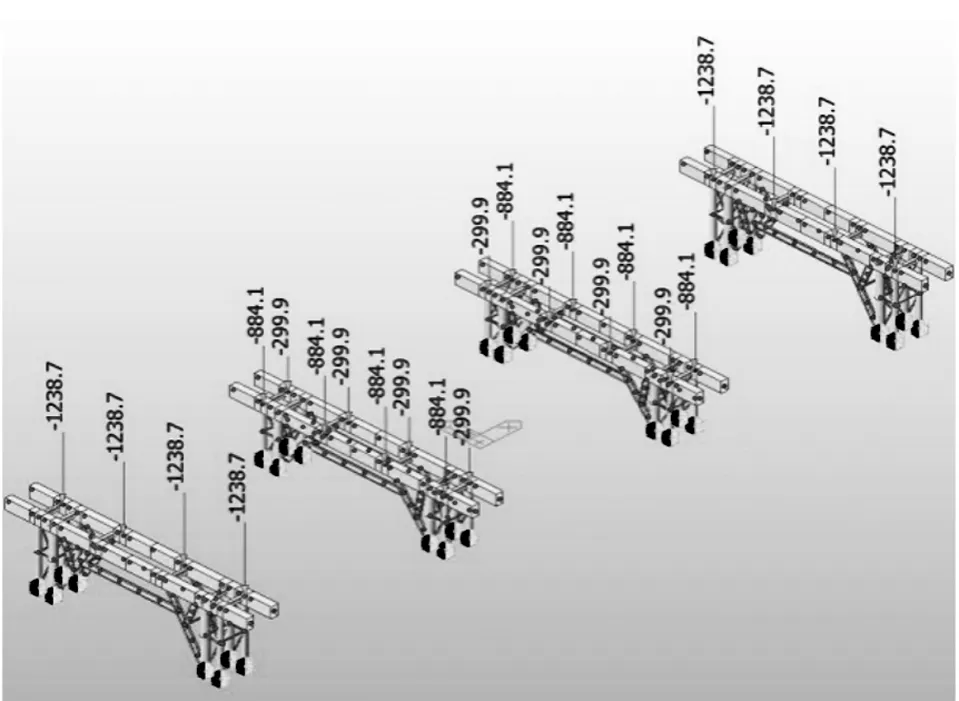

将工况1与工况2由钢箱梁作用于支撑柱的荷载统计列于表1。从表1可以看出,除F1R、F2L外,工况2下各支撑柱承担的荷载均远大于工况1下的相应荷载,因此钢箱梁拼装平台的强度验算中,选取工况2为最不利荷载工况进行计算。

表1 由钢箱梁作用于支撑柱的荷载统计表Tab.1 Load statistics of steel box girder as supporting column kN

4.4 钢箱梁拼装平台强度验算

钢箱梁拼装平台强度以容许应力法按《钢结构设计规范》(GB50017-2017)[6]进行验算。钢箱梁拼装平台的材质为Q235B,考虑到钢箱梁拼装平台是临时结构,其设计强度按《钢结构设计规范》(GB50017-2017)取值,其抗拉、抗压设计值为205MPa[7]。将表1所列荷载施加于钢箱梁拼装平台有限元模型(见图7),计算得到的组合应力云图如图8所示。从图中可以看出,在最不利荷载工况下,钢箱梁拼装平台最大组合应力为131.5MPa,小于材料强度设计值205MPa,满足规范要求。

图7 钢箱梁拼装平台最不利工况下荷载施加(单位:kN)Fig.7 Load application of steel box girder assembly platform under the most unfavorable working condition(kN)

图8 钢箱梁拼装平台最不利荷载工况下应力(单位:MPa)Fig.8 Stress of steel box girder assembly platform under the most unfavorable load condition(MPa)

4.5 钢箱梁拼装平台稳定性验算

钢箱梁拼装平台稳定性通过屈曲分析,以稳定系数来检算。工程中,基于线弹性计算的稳定系数一般要求大于4。在稳定分析中,自重是不变荷载、而人和机具荷载是可变荷载,因此需要重新计算最不利工况下恒载与活载导致的FZi(计算结果如表2所示),再将其输入模型重新定义屈曲分析荷载类别,最后进行稳定性分析。计算的钢箱梁拼装平台一阶屈曲模态如图9所示,表现为3#支撑柱柱间斜撑(大里程侧)面外失稳,稳定系数为7.896>4,满足要求。

表2 由钢支墩传给下层钢箱梁的恒载与活载荷载Tab.2 Dead load and live load transmitted from steel buttress to lower steel box girder

图9 钢箱梁拼装平台最不利荷载工况下一阶屈曲模态Fig.9 First order buckling mode of steel box girder assembly platform under the most unfavorable load condition

4.6 钢支墩强度、稳定性验算

第二层钢箱梁拼装是以第一层钢箱梁为胎架,先在第一层钢箱梁上部放置钢支墩,再在支撑墩上拼装后续钢箱梁标准段。此时,梁上支撑墩直接承受上部梁段的重量及人与机具的荷载,因此有必要对其强度、稳定性进行验算。

钢支墩模型基于MidasCivil软件,采用梁单元建立。在模型底部定义固支约束,在模型顶部节点上施加由钢箱梁传递的荷载。该荷载考虑1.2倍恒载加上1.4倍人机活载,取最大值为611.2kN。钢支墩强度验算及稳定性验算结果如图10所示。

图10 钢支墩组合应力分布(单位:MPa)、钢支墩一阶屈曲模态Fig.10 Stress distribution of steel buttress combination(MPa) and first order instability mode of steel buttress

4.7 计算结果分析

在最不利荷载工况下,钢箱梁拼装平台最大组合应力为131.5MPa,小于材料强度设计值205MPa,满足规范要求。钢箱梁拼装平台一阶屈曲模态表现为3#支撑柱柱间斜撑(大里程侧)面外失稳,稳定系数为7.896>4,满足要求。

钢支墩的最大应力为21.4MPa,发生在钢支墩墩底,远小于规范规定强度限值205MPa,钢支墩在自重及上部荷载作用下的一阶屈曲模态如图10所示,表现为整体侧向失稳,稳定系数为185.1,远大于4,满足规范要求。

5 施工关键技术及保障措施

5.1 稳定措施

由于第一层拼装钢箱梁两端S3节段的重心恰好位于支撑点上,而端头又未设置其他支撑,施工中稍有扰动,可能造成S3节段向外侧倾覆。在施工过程中在S3节段端部增加1个支架,以保持结构的稳定。

5.2 限位措施

由于拼装平台所在梁段受力较复杂,荷载较多,加上桥址风载等作用,需在跨中5×18.6m节段添加横向限位装置,避免梁段引起过大位移,对线形产生影响。

5.3 尺寸精度控制

为保证全桥线形指标,需在两侧隧道出口设置测量塔,全桥共2个。测量塔地基为混凝土承台,防止晃动、倾斜影响测量精度。焊接前后对环缝焊进行跟踪量测,确定在各气温条件下的相对收缩量,据此采取措施控制焊接变形[8]。

5.4 防风防雨措施

钢箱梁施工处于夏季炎热多风环境,最高气温42.3℃,最大风速15m/s,且工地处于亚热带季风气候,山谷阵风较大。为不影响焊接质量,在环缝焊接位置设置防风棚,防风棚能够纵向移动,骨架为角钢焊接而成,外部包裹防雨布,保障焊接质量。

5.5 合龙段施工

由于考虑到边跨顶推的导梁顶推到位后会延伸到拱上钢箱梁处,故待边跨顶推完毕后,利用缆索吊机吊装最后两段箱梁,拱上钢箱梁两边最后两个节段,均预留50mm余量,现场切割后完成吊装、焊接等工作。

5.6 拼装平台拆除

支架拆除时将缆索吊机钢丝绳下从两幅中间100mm间隙穿至桥面以下,待拼装平台根部割除后,将拼装支架起吊腾空旋转90°,纵向移动至D6墩处。在桥面设置2台起重小车,从D6的左侧和右侧分别下放,完成穿档作业。

6 结论

怒江四线特大桥拱上钢箱梁采用支架法施工,形成了一套完整的施工技术,实现了与钢混结合梁顶推的同步施工,施工过程中结构稳定,线性控制精度高,最终实现了钢箱梁与钢混结合梁的顺利合龙,为今后类似桥梁的拱上支架的设计、搭设与钢箱梁的吊装、安装提供了可靠依据。