水泥改良粉黏土路基施工技术在公路工程中的应用

唐龙全

(张家口市万全区公路管理中心,河北 张家口 076250)

0 引言

我国地域辽阔,拥有很多丰富的自然资源,其中粉黏土广泛分布在我国20 多个省市、自治区,所覆盖面积达到近15万km2以上。由于粉黏土用于路基填筑可能会导致路基不均匀沉降、路肩断裂与坍塌、边坡坍塌与滑坡等不良危害。现阶段常使用水泥改良粉黏土,使其塑限降低后,再用于路基施工,但我国对水泥改良粉黏土施工参数并未明确[1]。故本文研究水泥改良粉黏土路基施工技术,采用水泥剂量为2%, 3%, 4%, 5%改良粉黏土,依托实际工程,结合路基施工工艺,在试验路段进行改良粉黏土路基施工,最后进行质量检测分析,研究最佳水泥掺量。

1 工程概况

某公路全线长136km,设计车道为双向四车道,设计车速100km/h,起点桩号为K1420+000,终点桩号为K1558+000,路基宽36m,路基平均填高4m,最大填高6m,最小填高3.2m。根据对此地段道路水文地质探测结果发现,当地月降雨量较大,土质较为松软,多为粉黏土等不良土样。本文选用某正在施工公路K1530+000—K1530+400 道路右侧作为试验路段,并对道路土质物理性能和颗粒组成进行试验研究,研究发现当地液限为31.56%,塑限为18.64%,塑限指数为14.51%,粉黏土颗粒组成中粒径0.002~0.075mm 占比68.2%。研究结果表明当地粉黏土结构疏松,空隙率较高,吸水能力较强,选择粉黏土作为路基填料会严重影响工程质量,需对粉黏土进行改良。结果如表1所示。

表1 试验路段土质物理性能和颗粒组成

2 施工工艺

2.1 原材料指标检测

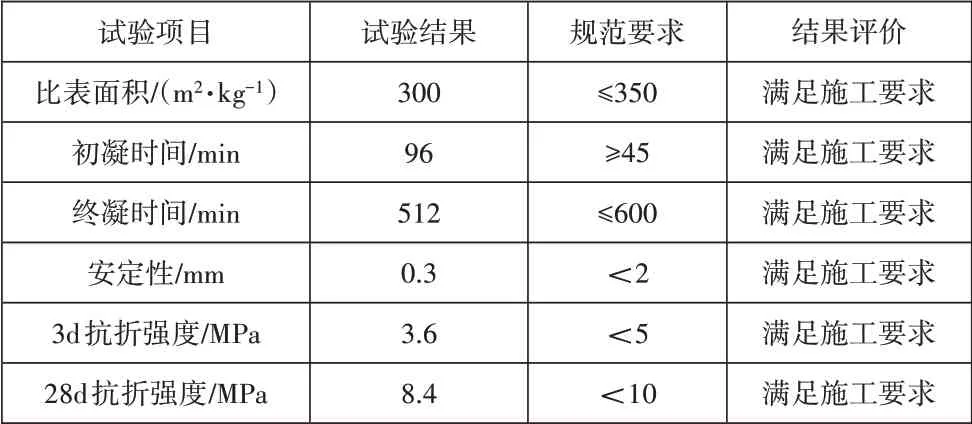

水泥具有较好的水稳性能和黏结能力,而粉黏土工程性质较差,强度较低,结构不稳定,塑性较差,可以通过水泥材料进行改良,适量水泥掺入粉黏土进行均匀拌和,由于水泥的水化作用,在粉黏土颗粒之间形成牢固的骨架结构,可以有效增强粉黏土的塑性,改善粉黏土作为路基填料强度不足、黏结力不强的缺点[2]。故本文采用水泥改良粉黏土进行工程项目的施工,在试验路段采用某公司生产的强度等级为42.5 的水泥,并对水泥各项性能指标进行检测,检测结果如表2所示。

表2 水泥物理性能试验检测结果

2.2 准备工作

为研究不同掺量水泥改良粉黏土对路基施工质量的影响,本文选用某正在施工公路K1530+000—K1530+400 道路右侧作为试验路段,全程400m,将试验路段平均分成4 段,每段长100m。试验路段A,B,C,D水泥掺加量分别为2%,3%,4%,5%。

土基清扫完成后进行放线工作,根据施工设计图在试验路段进行人工放线。施工前为保证高程等指标满足规范要求,采用测量仪器对中线和导线进行检测,对存在的误差进行微调。

2.3 拌和与填筑

水泥改良粉黏土采用现场拌和,拌和时严格控制拌和速度,拌和完成后进行分层填筑。由于路基宽为36m,为使填料量满足要求,在土基表面划定6m×6m白方格线,随后进行卸料,卸料原则为先高后低、先两侧后中央,将改良后的粉黏土碾压整平,推土机工作时需要均匀前行,往返整平3~5遍,推土机行驶速度不应超过10km/h,并严格控制路基压实度,改良后的粉黏土松铺厚度要控制在26cm以内[3]。

2.4 碾压

路基路面压实处理主要包括初压、复压和终压3 个环节,每个环节都需要配套的碾压设备,严格按照相关流程实施碾压操作,高效完成碾压作业,保证压实效果能够达到设计要求。碾压工作可以使改良后的粉黏土相互挤压密实,因此碾压作业十分重要。碾压成型原则为“先轻压,后重压、先慢压,后快压、先压两边,后压中间”。初压采用三轮压路机,压实速度控制在1km/h,静压3 遍;复压采用振动压路机,压实速度控制在1.5km/h,重压5 遍;终压采用胶轮压路机,压实速度控制在1.5km/h,静压2遍。

2.5 检测

改良粉黏土路基施工完成后,分别对试验路段A,B, C, D 无侧限抗压强度、CBR 承载比和抗压回弹模量进行检测,并比较4组不同掺量路用性能优劣,得到最佳水泥掺量。

3 路用性能检测

3.1 强度

为研究不同水泥剂量改良粉质黏土路基施工对道路强度的影响,本文在试验路段采用4组水泥剂量改良粉质黏土进行施工,并分别在第7d 和28d 进行无侧限抗压强度试验检测,检测结果如表3、图1所示。

表3 第7d和28d无侧限抗压强度检测结果 单位:kPa

图1 第7d和28d无侧限抗压强度与水泥掺量关系

由图1 可知,对第28d 抗压强度与水泥掺加量进行线性分析:y=69.24x+323.65,R2=0.9348,随着水泥剂量增加,试验道路抗压强度增加。这是因为粉黏土与水泥混合后,水泥遇水后水化反应产生Ca(OH)2,Ca2+与颗粒表面的阳离子发生交换,使颗粒的吸水性降低,增加粉黏土的水稳定性;Ca2+与氢氧根离子渗入土颗粒内部,与粉黏土矿物发生物理化学反应,减少亲水矿物的含量,并提高土颗粒间的连接强度,从而降低粉黏土的膨胀性,提高粉黏土的强度[4]。依据检测结果可知水泥掺量为2%时,改良粉黏土已经满足路基施工要求。

3.2 CBR承载比

为研究不同水泥剂量改良粉质黏土路基施工对道路承载比的影响,本文在试验路段采用4组水泥剂量改良粉质黏土进行施工,并进行CBR 承载比试验检测,按照计算公式计算CBR,计算公式如下所示:

式(1)中:p为单位压力(kPa);ps为相应贯入度的标准压力(KPa)。检测结果如表4、图2所示。

图2 试验路段CBR承载比与水泥掺量关系

表4 试验路段CBR检测结果

由图2 可知,试验路段A 到试验路段D 水泥剂量从2%增加到5%,其CBR 从42.6%增加到73.6%,CBR 增长率达72.6%。CBR 是衡量路基填料强度是否满足施工要求的主要指标,对试验路段CBR 承载比与水泥剂量进行线性分析:y=10.25x+31.95,R2=0.9973,两者呈线性关系。水泥掺量为2%时,改良粉黏土CBR 值已经满足路基施工对填料的要求。

3.3 抗压回弹模量

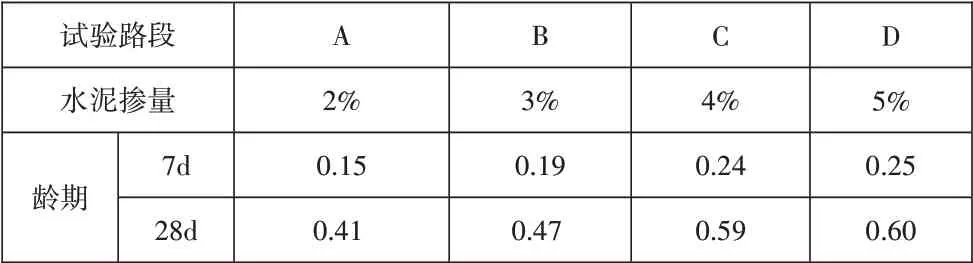

为研究不同水泥剂量改良粉质黏土路基施工对道路抗压回弹模量的影响,本文在试验路段采用4组水泥剂量改良粉质黏土进行施工,并分别在第7d 和28d 进行抗压回弹模量试验检测,检测结果如表5、图3所示。

表5 第7d和28d抗压回弹模量检测结果 单位:MPa

图3 第7d和28d试验路段抗压回弹模量与水泥掺量关系

由图3 可知,试验路段龄期为28d 时抗压回弹模量高于龄期7d,抗压强度随龄期增加而增加。龄期为28d时,试验路段A 抗压回弹模量为0.41MPa,试验路段C抗压回弹模量为0.59MPa,回弹模量增加率为41.5%,而试验路段D 抗压回弹模量为0.60MPa,回弹模量增加率为1.7%,水泥剂量从2%增加4%,改良粉黏土的抗压模量和抗变形能力得到较为明显的提升,而水泥剂量从4%增加到5%,提升幅度较小。对第28d抗压回弹模量与水泥掺加量进行线性分析:y=0.069x+0.345,R2=0.92,随着水泥剂量增加,试验道路抗压回弹能力和抗变形能力增加。

4 结语

本文依托实际工程,介绍两种改良粉黏土措施,并在试验路段采用水泥掺量为2%~5%对粉黏土路基进行填筑施工,通过对试验路段无侧限抗压强度、CBR承载比和抗压回弹模量进行检测,证明水泥掺量为2%时,改良粉黏土已经满足作为路基填料的规范要求,但从经济性和施工质量角度出发,水泥改良粉黏土最佳掺量为3%。