松软煤层上覆关键岩层水力压裂卸压瓦斯治理工艺

刘耀辉,相广友,张 悦,陈 创,鲁伊凡

(1.山西潞安化工集团 五阳煤矿,山西 长治 046200;2.中国矿业大学(北京)应急管理与安全工程学院,北京 海淀 100083;3.中海油研究总院有限责任公司,北京 朝阳 100028)

0 引言

低透气性松软煤层的瓦斯治理长期以来一直是矿井安全高效生产的瓶颈[1-2],随着煤层开采深度的增加,地应力、瓦斯应力等因素的影响加剧,煤层应力增大导致煤层渗透率降低[3-6]。松软煤层掘进施工过程中,高地应力及复杂瓦斯赋存条件下所引发的响煤炮、瓦斯异常突出等煤岩瓦斯动力灾害给煤矿安全带来了更大的威胁[7]。释放围岩应力、改善煤层透气性、增大瓦斯抽采效率、提高钻孔的影响范围是治理瓦斯的关键所在[8],卸压增透是实现这些关键点的主要途径。近年来越来越多的瓦斯治理专家、机构开始重视井下水力压裂技术对于增大煤层透气性[9],提高瓦斯抽采率,进行瓦斯综合治理,消除突出危险的综合效应,并进行了大量的理论研究。前人研究表明[10-14],水力压裂工艺主要以煤体为压裂对象,通过本煤层钻孔或者顶底板岩巷穿层钻孔实施压裂[15]。对弹性较好的原生结构煤和破裂煤通过压裂改造具有较强的适用性;对塑性性质较好的碎粒煤和糜棱煤,即所谓的“软煤”高压水作用下松软煤体内部发生塑性变形、裂隙堵塞、瓦斯流动性弱化等问题[2],适用性较差。

基于此,针对五阳煤矿地质条件复杂、煤体松软破碎,而掘进过程中存在的响煤炮、瓦斯预抽量低、瓦斯异常涌出致使瓦斯浓度超标等问题,运用煤层上覆岩层关键层水力压裂卸压瓦斯治理工艺,改变煤层上覆岩层的应力使煤体卸压,改善煤层渗透率,以整体提升工作面瓦斯治理水平。

1 工作面概况

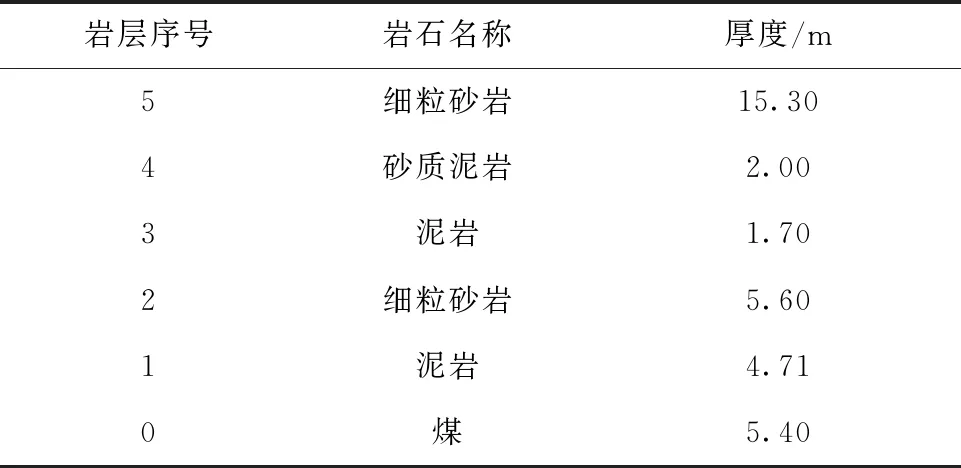

五阳煤矿80采区8003工作面,3#煤层的平均厚度为5.4 m。煤层老顶为细粒砂岩,厚度5.6 m;直接顶为泥岩4.71 m。煤层覆岩概况如表1所示。

80采区3#煤层钻孔瓦斯流量衰减系数大于0.05 d-1,属于较难抽采煤层。煤的坚固性系数为0.46~0.55松软破碎,掘进过程打钻易出现塌孔,成孔困难,预抽钻孔在短时间内迅速衰减,抽采瓦斯小,浓度低。掘进过程中频繁发生响煤炮、喷孔等动力现象,瓦斯治理效果差。

表1 3#煤层覆岩概况

2 关键岩层水力压裂现场试验

2.1 关键层判定

根据关键层理论[16],关键层判定分为三个步骤:①根据载荷判定坚硬岩层;②计算坚硬岩层破断距;③根据破断距判定关键层。

根据梁理论,上覆岩层中第n层承受n到m层的载荷(qm)n为:

(1)

式中,Ei表示第i层岩层的弹性模量,GPa;γi为第i层岩层的容重,kg/m3;hi为第i层岩层的厚度,m。

若m+1层为坚硬岩层,其应具备如下支撑特性:

(qm)n>(qm+1)n

(2)

依据材料力学两端固支梁理论及悬臂梁理论,计算得出第i层的初次破断距(La)i及周期破断距(Lb)i,其公式如下:

(3)

(4)

式中,hi为第i层高度,m;Ri为第i层抗拉强度,MPa;qi为第i层坚硬岩层承受其控制岩层的载荷,MPa。

依据式(1)、(2)得出的坚硬岩层,判断(La)i<(La)i+1(i=1、2)是否成立,若成立则,该坚硬岩层为关键层。

依据关键层理论结合五阳煤矿上覆岩层的实际情况,计算得出煤层以上第二岩层为亚关键层,煤层以上第五岩层为主关键层。

根据垮落理论开展上覆岩层垮落过程的相似模拟试验,在相似模型实验中采用几何比1∶200,材料视密度为1.6 g/cm3,岩石容重按2.1 g/cm3,煤层容重按1.6 g/cm3。岩层容重相似常数为1.3,煤层容重相似常数为1。模拟实验中应力强度比则为200×1.6=320。确定覆岩“三带”划分,结果如图1所示。由实验得到的覆岩垮落规律可知,第二层岩层控制第三、四层岩层同步垮落;第五层岩层控制以上5层岩石同步破断。

根据垮落理论和关键层理论综合分析,五阳煤矿上覆岩第二、五为关键层。

图1 相似模拟实验结果

基于上述理论计算及实验得到的关键层层位,运用FLAC3D研究同时破坏覆岩主、亚关键层时煤层的卸压效果,模拟分析上覆关键层在不同压裂地点卸压效果,通过模拟结果对比,最终选择将压裂点分别布置在与巷帮水平距离12 m的主关键层和与巷帮水平距离8 m的亚关键层中,结果如图2所示。从图中可以看出,在与巷帮两侧水平距离12 m的主关键层和与巷帮两侧水平距离8 m的亚关键层中进行压裂后能够消除应力集中现象,对巷帮两侧22 m范围内煤体进行卸压,且巷道两侧3~13 m范围内较正常掘进巷道两侧原始应力区应力14.9 MPa卸压5.5 MPa;能够消除工作面前方煤体应力集中现象。

2.2 压裂半径

2.2.1 关键层起裂压力计算

基于线弹性拉伸破坏理论,采用H-W模型计算破裂压力[17]。该模型假设:①岩石为非渗透性材料;②破裂发生在钻孔壁上;③岩石发生拉伸破坏。

依据该准则,在不考虑顶板砂岩的孔隙压力的破裂公式如

pb=3σh-σH+σt

(5)

式中,pb为岩石破裂压力;σh为最小水平应力;σH为最大水平应力;σt为岩石抗拉强度。

图2 主、亚关键层同时压裂应力分布图

80采区最小水平应力为7 MPa,最大水平应力为14 MPa,砂岩抗拉强度8.46 MPa,经计算顶板砂岩破裂15.46 MPa。

2.2.2 压裂孔设计

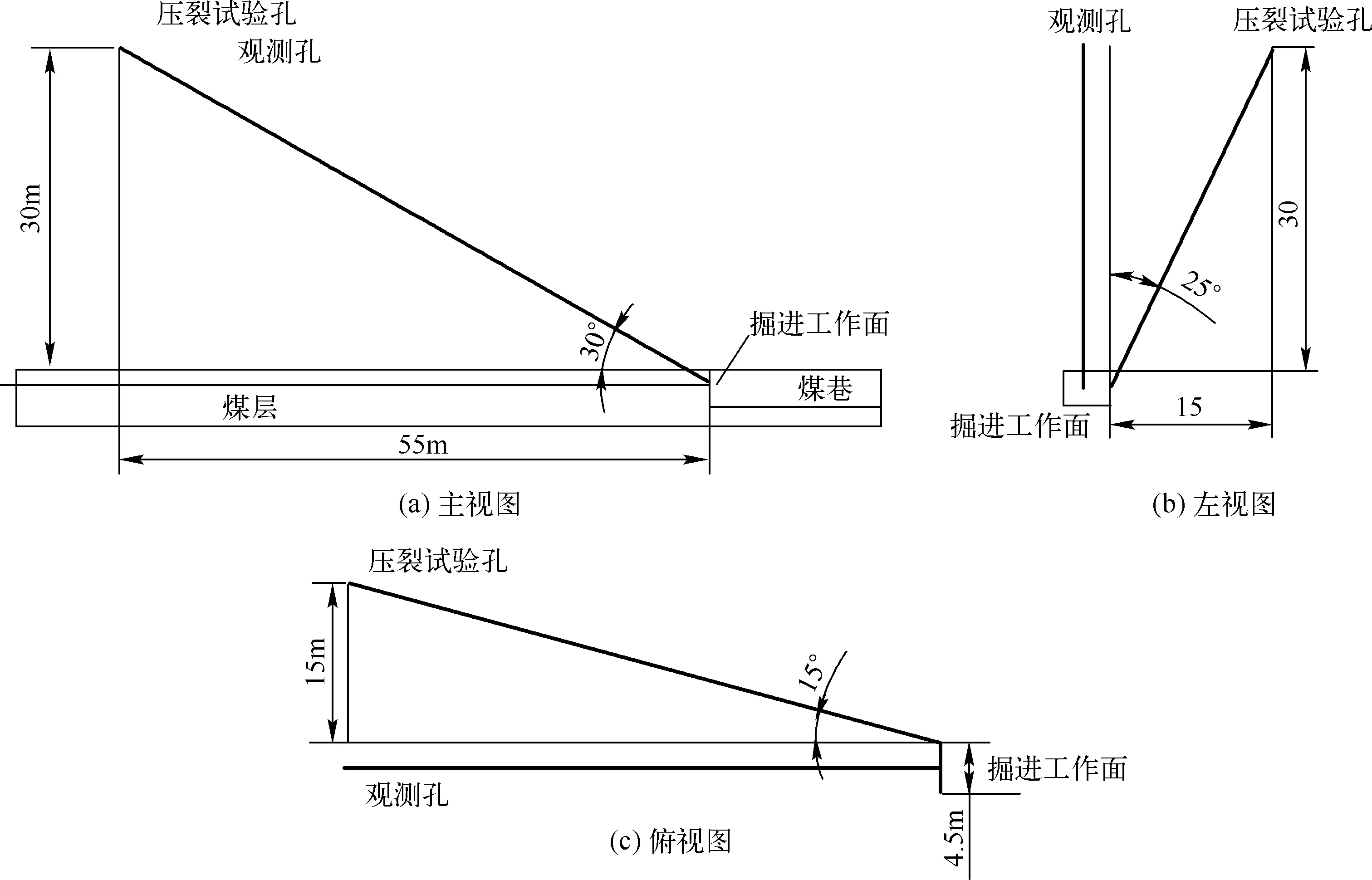

压裂试验孔参数:试验钻孔位于巷帮,开孔高度1.5 m,其中方位角15°、倾角30°、孔深65 m。

观测孔参数:观测孔布置在掘进面开孔距离巷帮中心点,开孔高度为1.5 m,其中方位角0°、倾角30°,孔深63 m;试验钻孔设计布置图如图3所示。

图3 试验钻孔设计图

2.2.3 压裂工艺

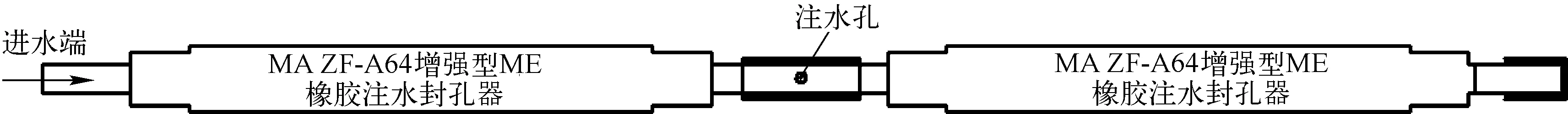

(1) 封孔工艺

采用两个1 m长橡胶注水封孔器MA-A64增强型相互连接,橡胶段因注水升压膨胀对压裂段两端进行有效封堵,中间布置注水孔对封孔段进行注水起裂。胶囊注水封孔器如图4所示。

图4 橡胶注水封孔器示意图

(2) 注水压裂

将胶囊封孔器与钻杆连接送入压裂段后进行注水压裂。依据H-W模型理论计算岩石破裂压力,拟采用缓慢升高注水压力的方式且最大压力不超过16 MPa,并在高压下持续注水20 min。注水压裂期间监测观测孔和顶板透水情况,若出现渗水测立即停止压裂。注水压力随时间变化如图5所示,从图中可以看出注水压力实时曲线可分为以下4个阶段:

① 水压自然上升:通过机械注水,注水量大于滤失量压力不断上升,在水压作用下封孔器形成有效膨胀封堵钻孔,注水压力升高逐渐放缓,在3 MPa左右达到压力平衡;

② 手动升压:泵注压力与孔内压力达到平衡后,人工调节注水压力。

③ 动力保持:随着水不断注入并在钻孔中逐渐累积,水压升高至砂岩的破裂压力,保持砂岩出现起裂时的注水动力进行持续注水,使裂缝充分延伸。当裂缝延伸至观测孔,出现压力骤降且不再升高。

④ 手动卸压:观测孔持续出水、压力稳定,手动降低注水压力后关停水泵,完成压裂。

2.2.4 压裂影响范围分析

由图5分析可知注水第18分钟压力出现骤降且后续压力不再升高,此时观测孔孔壁出现气泡和渗水现象,持续进行注水后,裂缝贯穿至钻孔出现喷水现象如图6所示,因此判定现场试验压裂试验效果良好。根据现场试验钻孔压裂段和观测孔渗水段综合分析计算得出,砂岩起裂压裂为15.3 MPa,高压持续注水15 min,砂岩的起裂和裂缝延伸的影响范围为14~16 m。

图5 压裂段注水压力随时间变化曲线

图6 观测孔渗水示意图

3 应用效果分析

上覆岩层关键层水力压裂卸压技术的核心是对关键层进行有效破坏,切断煤层上覆岩层的应力传递路径,降低煤层应力使煤层卸压。从前文所述中可以看出,实施关键层水力压裂卸压核心就是根据关键层的层位、岩性、厚度合理的布置压裂钻孔,超前工作面破坏关键层释放围岩应力。为了使关键层充分破坏卸压,本文采用一个压裂钻孔布置多个压裂段,分段、多次对压裂钻孔进行水力压裂作业。

3.1 现场施工概述

压裂钻孔采用分段压裂方式,根据理论计算确定坚硬砂岩作为压裂区域。巷道两侧压裂钻孔分段压裂布置如图7所示:高位钻孔开孔高度1.5 m,超前工作面55 m,终孔距离煤层上方30 m,与巷帮夹角15°,倾角30°,钻孔长度65 m,穿过主关键层和亚关键层,其中在主关键层布置两个压裂段,分别位于钻孔深度为55 m和41 m处;亚关键层布置一个压裂段,位于钻孔深度19 m处。低位钻孔开孔高度1.5 m,超前工作面55 m,方位角±15°,倾角13°,钻孔长度59 m,终孔距离煤层上方11 m,只穿过亚关键层,在亚关键层布置二个压裂段,分别位于钻孔深度49 m和35 m处。

按照前文所述的封孔工艺及注水压裂过程,采用先里后外的顺序依次对卸压钻孔内布置的压裂段进行注水压裂。每次压裂完成后对胶囊封孔器充分卸压后,回撤至下一段进行压裂,当孔内布置的压裂段全部完成则顶板水力压裂卸压技术措施完成。

图7 卸压钻孔布置图

3.2 压裂效果分析

在8003运巷掘进过程中实施顶板水力压裂技术方案,累计监测统计顶板水力压裂前后工作面连续作业12 d,掘进60 m过程中现场动力现象和巷道回风流瓦斯浓度。分别绘制进行顶板压裂、未进行顶板压裂掘进过程中累计响煤炮次数、回风流瓦斯浓度统计图如图8、图9所示。

由图8、9分析可知,五阳煤矿8003运巷掘进过程中实施关键层水力压裂卸压技术前统计巷道掘进60 m累计发生响煤炮209次,平均每掘进1 m出现的响煤炮3.48次,掘进过程中回风流瓦斯浓度分布在0.5%~0.9%范围内,平均瓦斯浓度达0.71%。实施关键层水力压裂后巷道掘进60 m累计发生响煤炮10次,平均每掘进1 m出现的响煤炮0.17次,响煤炮次数显著降低,掘进过程中回风流瓦斯浓度分布在0.2%~0.5%内,平均瓦斯浓度为0.30%,有力的保障工作面的安全性。

图8 压裂前后累计响煤炮次数

经测定掘进过程中迎头残余瓦斯含量由8.00 m3/t降到5.79 m3/t。数据表明关键层水力压裂可以有效地超前释放原岩应力以降低工作面突出危险性,增加松软煤层的透气性,提升超前预抽瓦斯效果,降低煤层残存瓦斯含量,解决了因频繁响煤炮而导致的瓦斯浓度超标的问题。

4 结论

(1) 基于关键层理论计算得出煤层上覆岩层关键层层位,由数值模拟结果结合现场应用效果可知,采用关键层水力压裂,煤层卸压效果显著。

(2) 实施关键层水力压裂卸压瓦斯治理技术后8003掘进工作面响煤炮现象显著减少、回风流瓦斯浓度明显降低,有力的保障工作面的安全性。

(3) 工程实践表明,在井下实施关键层水力压裂技术能够在松软、低透气、高瓦斯煤层中实现煤层瓦斯区域整体卸压增透、高效抽采。

图9 压裂前后掘进过程中回风流瓦斯浓度