突出煤层水力冲孔卸压消突合理出煤率考察研究

郝从猛

(华北科技学院 矿山安全学院,北京 东燕郊 065201)

0 引言

煤层瓦斯是成煤过程中的伴生产物,成分以甲烷为主,并随着开采的进行释放到大气中[1],排放到大气中的瓦斯气体是引起全球温室效应的重要因素之一[2]。另外,煤储层中的甲烷气体是诱发煤与瓦斯突出,引起瓦斯爆炸等事故的源头[3]。目前,我国高瓦斯矿井占到50%~70%,并且随着采深增加,煤储层瓦斯含量和瓦斯压力也不断增大,瓦斯治理难度将持续加大。

由于我国大部分含煤地层成煤过程中经历了复杂的地质构造运动,因此受构造破坏的煤层普遍存在,这些煤层具有煤体破碎、煤质松软、渗透性差等特点。据统计,中国的高瓦斯煤层和突出煤层中95%以上属于低渗透煤层,渗透率只有10-4~10-3mD,比美国低3~4个数量级[4, 5]。为了提高煤层渗透性,科研工作者们提出了多种增透措施和技术。其中,水力冲孔技术是通过高压水射流的冲击将煤体破碎并排出,在煤体内部形成大量的孔洞,孔洞周围应力得到释放,集中应力向洞室深部转移,洞室周围煤体孔裂隙扩展延伸,使冲孔附近煤体卸压增透,可以有效地提高造穴周围煤体的渗透率。通过合理控制出煤量和布置造穴的位置可以达到区域煤体瓦斯高效抽采和大面积快速消突的目的,目前已成为提高松软煤层渗透率的主要技术措施[6-8]。

首次应用水力冲孔进行煤层瓦斯灾害治理时,为了科学的布置钻孔,需要对控制区域内的煤层卸压需求进行研究,进而确定控制区内水力冲孔措施的目标出煤量,即出煤率。然而,目前在工程现场应用时往往缺少对冲孔出煤率的考察及确定,使得施工存在一定的盲目性。本文结合现场案例,对突出煤层水力冲孔卸压消突合理出煤率进行研究。

1 水力冲孔煤层卸压消突机制

1.1 水力冲孔技术

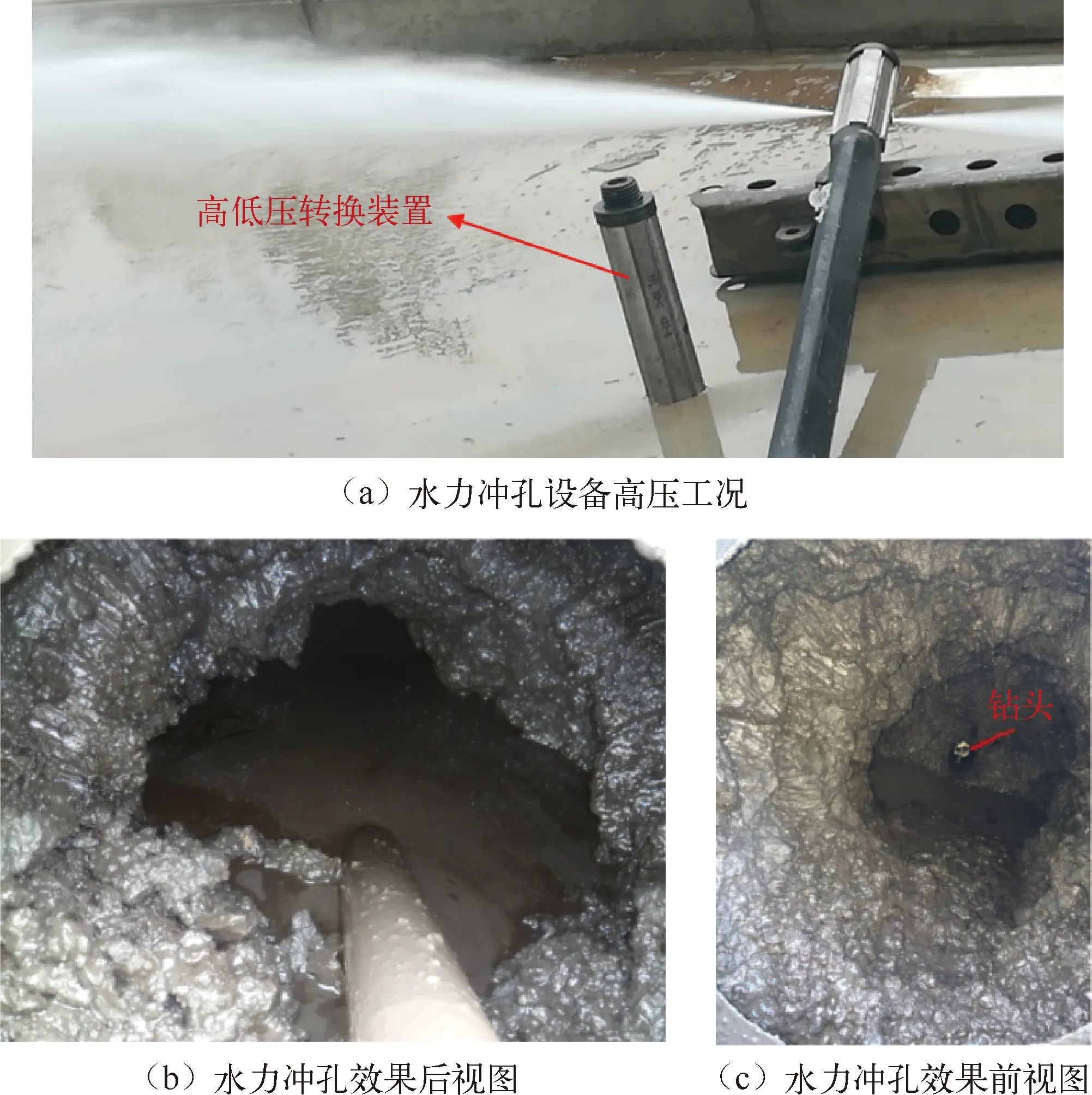

水力冲孔技术最早于20世纪50年代开始作为在突出煤层中消突并掩护煤巷掘进的一种新技术在北票矿务局、焦作矿务局及南桐矿务局进行实验应用[9]。尽管限于装备和技术的落后未能大规模推广,但由于其在煤层消突效果上的良好表现引起了广大学者足够的重视,以至于之后几十年间水力冲孔相关的研究成果持续发表。近几年,随着装备的不断完善和理论研究的不断深入,水力冲孔技术得到了大规模的发展和应用[10]。目前常用的水力造穴设备为“钻冲一体化”装备,即打钻、冲孔自由转换而无需更换钻头。如图1(a)所示为目前较为先进的分体式水射流高低压转换装置,配合钻机及高压水泵站可实现打钻、造穴的自由转换。冲孔效果如图1(b)和图1(c)所示。

图1 煤层水力冲孔装置及冲孔效果

1.2 水力冲孔煤层卸压消突机制

在地应力的作用下煤层裂隙闭合,瓦斯处于相对封闭状态,钻孔抽采效果较差。通过水力冲孔可大幅扩大钻孔直径,在煤体内部形成造穴洞室,洞室周围煤体受到强烈的应力扰动作用,且由于自由面的产生使得煤体裂隙迅速发育,煤体应力重新分布而出现较大的卸压范围,在煤体损伤区域及卸压区域内,渗透率大幅提高,可在较短时间内使煤体残余瓦斯快速下降,进而消除煤体的突出危险性[11, 12]。

根据相关研究成果[13],水力冲孔周围煤体的应力-渗透性演化可分为三个区域,通过合理布置钻孔及造穴出煤量,可以达到煤体快速消突的目的。水力冲孔及煤体应力-渗透性演化如图2所示。按照类型通常分为从底板岩巷中施工穿层钻孔(如图2(a)所示)或者煤层巷道中施工顺层钻孔(如图2(b)所示)进行冲孔造穴。造穴周围一定范围内的煤体会发生损伤卸压及应力的重新分布,卸压区煤体伴随渗透率的大幅增高,如图2(c)所示。

2 水力冲孔合理出煤率考察

2.1 试验地点及考察流程

选取新景矿3#煤层3215工作面、3216工作面、3107工作面部分巷道进行顺层钻孔水力冲孔试验。煤层坚固性系数为0.38~0.52,煤层平均瓦斯含量约为18.17 m3/t,瓦斯压力为1.3 ~2.26 MPa,有较大的煤与瓦斯突出危险性。同时,煤层为较难抽放煤层,瓦斯抽采十分困难,严重制约了煤巷的掘进效率和矿井采掘平衡。

合理出煤率考察过程包括:首先测定考察地点原始瓦斯含量;然后进行钻孔的施工,期间测量冲孔出煤量及巷道风排瓦斯浓度数据;之后进行封孔抽采,期间测定瓦斯抽采数据,抽采结束之后进行残余瓦斯含量的测定;然后进行突出危险性的评价,判定有突出危险性则继续采用局部措施进行消突,无突出危险性则进行巷道掘进;最后,统计巷道掘进期间的钻屑瓦斯解吸指标及风排瓦斯浓度。具体流程如图3所示。

图2 水力冲孔及其周围煤体应力-渗透性演化示意图

图3 出煤量指标考察流程图

2.2 考察结果分析

2.2.1 出煤率对瓦斯抽采数据的影响

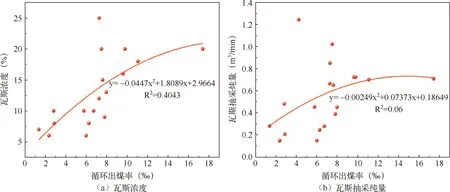

统计钻孔瓦斯抽采浓度和瓦斯抽采纯量随钻孔出煤率的变化关系如图4所示。从图中可知,在煤层瓦斯抽采过程中,掘进工作面的瓦斯抽采浓度和纯量均随出煤率的增加而增加,这说明增加出煤率可以有效地改善煤层的瓦斯抽采效果。但是当出煤率大于10‰之后,瓦斯抽采数据增加将不再明显,说明当出煤量增加到一定程度后,煤层的瓦斯抽采效果改善程度将降低。此外,瓦斯抽采浓度和瓦斯抽采纯量数据与出煤率之间均可以采用多项式进行拟合,均呈现二次函数关系。

图4 循环出煤率与瓦斯抽采数据的关系

根据掘进过程中实测的原始瓦斯含量数据,煤层实测的原始瓦斯含量平均为17 m3/t。结合目标残余瓦斯含量临界值11.0 m3/t,可知新景矿3#煤层所需要达到的瓦斯抽采率为35.3%。

从图5可以看出,瓦斯抽采率随出煤率的增加而增大,根据瓦斯抽采达标指标所定的瓦斯抽采率,煤层的出煤率应不低于9.2‰。

图5 循环出煤率与瓦斯抽采率的关系

2.2.2 出煤率对残余瓦斯含量的影响

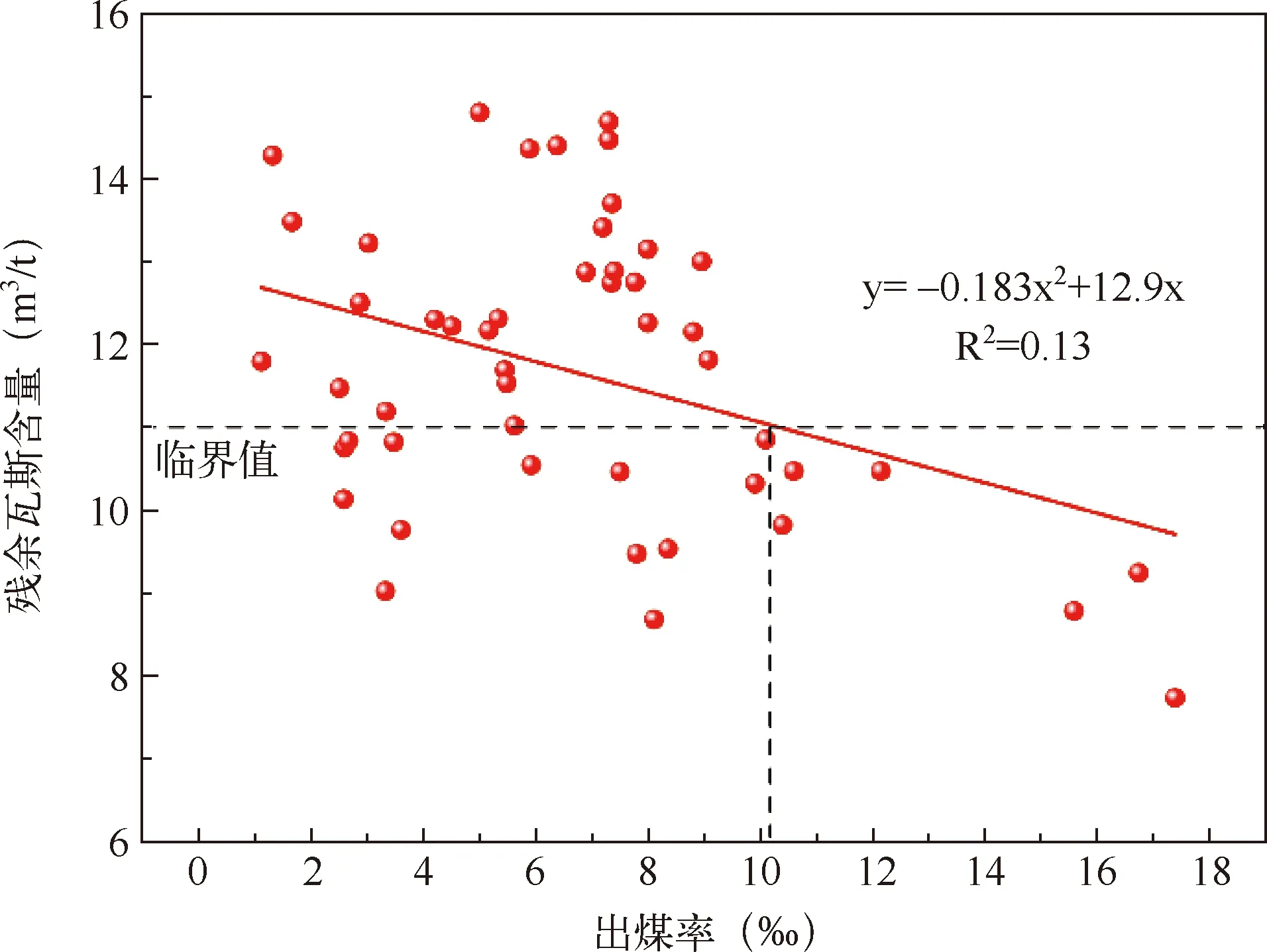

试验巷道共进行了19个循环的水力冲孔瓦斯抽采,在抽采结束后采用井下直接法对煤层的残余瓦斯含量进行了测定,每个区域实测的最大残余瓦斯含量如图6所示。

图6 出煤率与残余瓦斯含量的关系曲线

从图中可以看出,残余瓦斯含量与出煤率呈负相关的关系,出煤率越大,残余瓦斯含量越低,出煤率越小,残余瓦斯含量越大。结合目标瓦斯含量临界指标11.0 m3/t,试验煤层的出煤率应达到10‰。

2.2.3 出煤率对钻屑瓦斯解吸指标的影响

图7 出煤率与残余瓦斯含量的关系

2.2.4 出煤率对巷道掘进过程中风排瓦斯浓度的影响

根据对多个循环的风排瓦斯统计结果,不同循环巷道掘进过程中煤层出煤率与风排瓦斯浓度之间的关系如图8所示。从图中可知,在掘进过程中巷道内的风排瓦斯浓度随出煤率的增加而不断减小。根据矿井断电瓦斯浓度0.8%的要求,要保证试验煤层巷道掘进过程中瓦斯浓度不超限,其出煤率应不低于8.2‰。

图8 出煤率与风排瓦斯浓度的关系

综合上述指标值,在满足生产的同时保留一定的安全余量,确定试验煤层宜选用10‰作为卸压消突出煤率的下限。

3 结论

(1) 根据瓦斯抽采达标指标规定的瓦斯抽采率(35.3%),煤层的出煤率应不低于9.2‰;

(2) 在满足生产的同时保留一定的安全余量,确定试验煤层宜选用10‰作为卸压消突出煤率的下限。