GH4169焊接与热处理后拉伸性能试验研究*

于 浩,董 江

(中国飞行试验研究院,陕西 西安 710089)

0 引 言

航空发动机作为飞机的心脏,其内部构件的结构强度直接影响飞机的飞行安全[1-3]。由于流场测量装置需安装在发动机流道内,如果出现破损、断裂之类的结构破坏,轻则损伤发动机转子部件,重则导致机毁人亡的重大事故,因此结构强度是发动机流场测量装置设计的关键指标[4-5]。某发动机在试飞过程中需要在涡轮后加装流场测量装置,该部位温度较高,传统的材料不足以满足高温下的强度要求,拟选用GH4169作为测量装置的主体材料,由于该测量装置在加工过程中需要进行焊接,为保证结构强度满足使用要求,需要对GH4169焊接后的材料性能进行研究。GH4169合金(美国牌号Inconel718)是一种沉淀强化型镍基高温合金,在650 ℃以下具有屈服强度高、塑性好、抗氧化能力强、焊接性能好的特点[6-7]。目前国内外关于GH4169材料的力学性能在高温合金手册中已有较详细的介绍[8]。

钎焊是焊接高温合金常用的方法之一[9],同材钎焊具有良好的润湿性,能够形成良好的焊接接头。但是由于钎材中添加了Si、B等降低熔点的材料,易导致接头脆化使接头的性能降低[10-11],同时钎焊过程也会破坏GH4169材料的组织,使焊接区域晶粒粗大,产生较大的残余应力[12]。为提高GH4169的焊接性能,国内外研究者进行了一些研究,A.T.Egbewande等人[13]研究了焊接前热处理方式对焊接热影响区域裂纹敏感度的影响,研究发现热处理时产生较少晶间液化的试件在焊接时有更高的裂纹敏感性;方海鹏等[14]研究了热处理对GH4169电子束焊接头的影响,发现焊接接头的强度较未进行热处理时提高了61%;张奇等[15]对GH4169零件钎焊接后的性能恢复工艺进行了研究,确定了改善GH4169材料钎焊后性能的最优工艺参数。

笔者设计加工了GH4169焊接试验试件,研究了三种不同深度斜切口试件焊接接头的接合效果,确定了接头切口深度;另外,对三种不同焊接及热处理工序的试件及两件对比试件进行拉伸试验,研究了焊接及热处理工序对GH4169材料拉伸性能的影响。

1 试验件设计

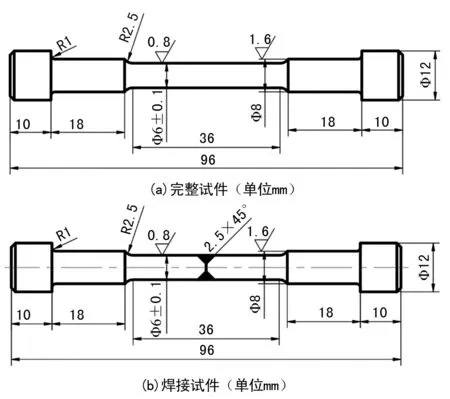

试验选用了棒试件作为实验对象,其结构尺寸如图1所示。

图1 试验件图纸

试件总长度96 mm,分为三个部分,装夹段、过渡段和标距段,标距段长36 mm,直径6 mm。焊接试件在完整试件标距段中间截断,为保证试验件焊接强度,在焊接部分加工45°斜切口,焊接采用钎焊的方式,焊丝材料与母材相同。焊接完成后对焊接处进行打磨处理,保持焊接处的试件直径与标距段保持一致,试件表面平整光滑。

2 接头切口深度确定试验

试验件直径较大,在焊接过程中由于对接部位较深,可能造成接头中心位置焊接不完全,存在空心现象,因此在正式试验前对试件的焊接效果进行了试验研究。通过在接头处加工一定深度的斜切口提高试验件的有效焊接深度,当切口深度分别为1 mm、2 mm、2.5 mm时焊接后横断面如图2所示。

图2 接头焊接效果对比

从试件的横断面可以发现,当斜切口深度为1 mm时,对接面的直接接触面积较大,由于焊接时材料的熔合深度不足以到达试件的中心,因此在试件中心位置出现了较大的未接合部位,焊接缺陷明显。增加斜切口的深度到2 mm时,焊接横断面的未接合部分面积明显缩小,继续提高斜切口的深度到2.5 mm,可以看到焊接部位已经完全接合,从试验结果可以看出将斜切口的深度定为2.5 mm时焊接效果能够满足试验要求,故将接合面斜切口深度定为2.5 mm。

3 拉伸试验

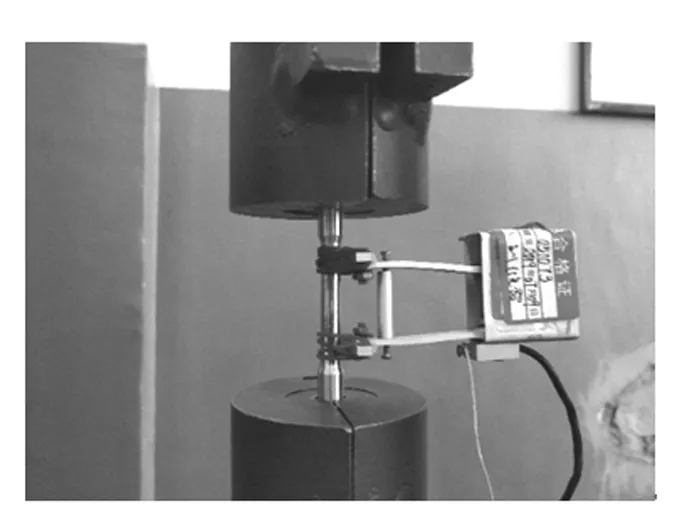

拉伸试验系统以深圳SANS CMT5105电子拉伸试验机为平台,此平台集成了万能夹具和电子引伸计,能够在大气环境下针对金属材料开展力学试验,最大拉力100 kN,温度为15 ℃。拉伸试验采用位移控制,加载速率选用GB/T 228.2-2010推荐的应变率10-4量级,符合准静态加载要求。试验件通过卡头安装在试验机上,在试验开始阶段使用引伸计测量试件应变,在试验件进入屈服阶段后,取下引伸计以保护设备,如图3所示。

图3 试验件的安装

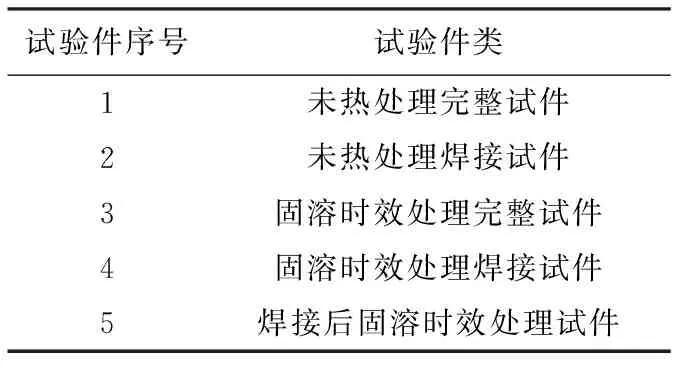

为研究不同的焊接热处理工艺顺序对试验件的拉伸强度影响,分别开展五组试件拉伸试验,如表1所列。

表1 试验件分类明细表

拉伸试验按以下步骤进行:

(1) 将试件上端固定在试验机上夹具内,调整试验机到零点。

(2) 将引伸计用橡皮筋固定在试验件标距段内。

(3) 开动试验机进行拉伸,控制拉伸速度为0.2 mm/min,并记录数据。

(4) 当试验件进入屈服阶段后,将引伸计取下,继续进行拉伸试验直到试件断裂。

4 试验结果分析

开展未经过时效处理的原始材料及其焊接后试件拉伸试验。根据实验数据作出了试件名义应力和卡头位移的关系曲线,如图4所示。

图4 未热处理试件试验曲线

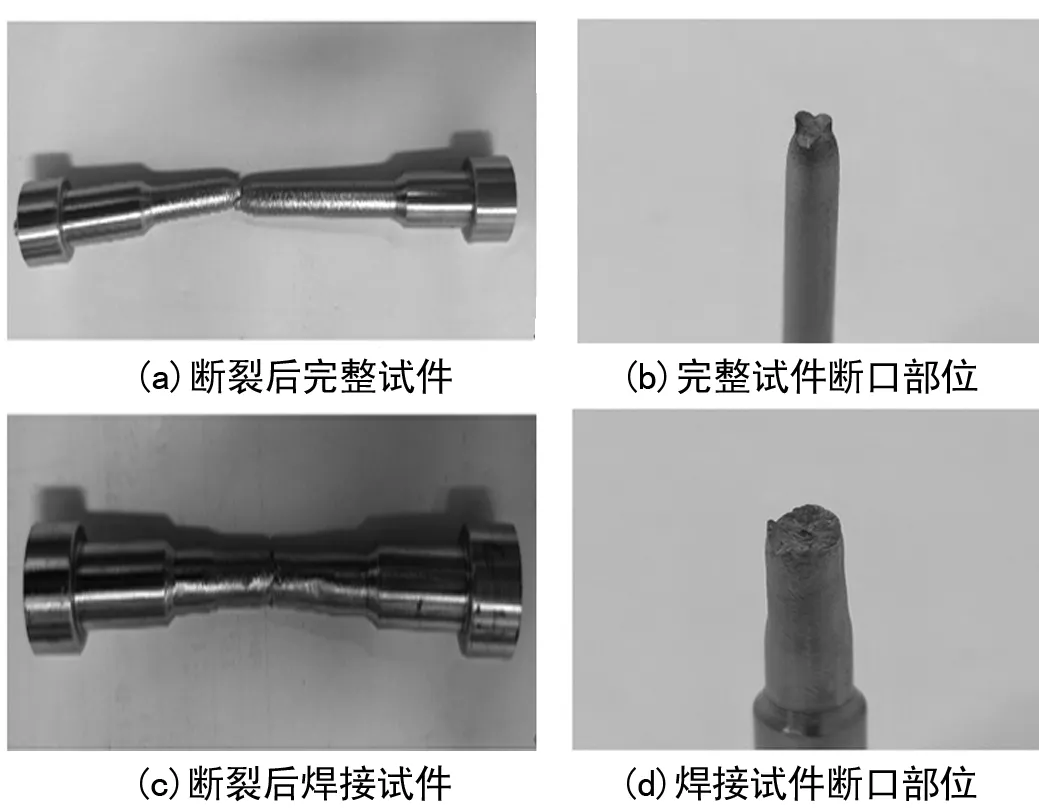

由试验结果可知,对于未进行热处理的试件,焊接试件与完整试件的拉伸强度基本保持不变,分别为825 MPa和820 MPa。但从拉伸曲线可以看出,相对于完整试件,焊接试件的拉伸曲线在过屈服后斜率更大,同时断裂时的卡头位移距离更小,未进行热处理的试件经过焊接后其韧性降低,延展性变差,完整试件延伸率为68%,焊接试件的延伸率为28%。如图5所示的试件的断口可以看出,完整试件在断裂前经过了明显的缩颈过程,断口接近45°斜向断裂;焊接试件没有明显的颈缩过程,断口接近平面断裂。

图5 未热处理试件

在实际使用过程中,为提高材料的强度会对材料进行固溶时效处理,热处理的方式为(950~980)±10 ℃,1 h;720±5 ℃空冷,8 h,50 ℃/h,炉冷至620±5 ℃,8 h。

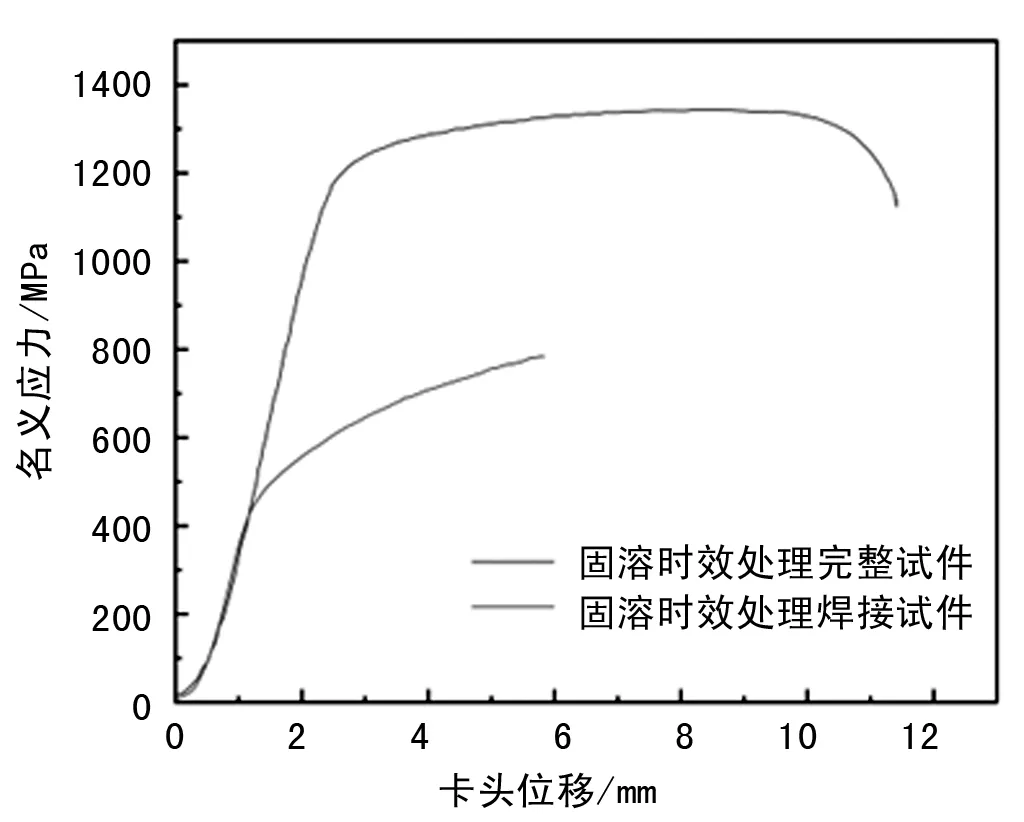

分别对固溶时效处理后的完整试件和焊接试件进行了拉伸试验,根据拉伸试验数据做出了试件名义应力和卡头位移之间的关系曲线,如图6所示。

图6 固溶时效处理试件试验曲线

由实验数据可知,GH4169材料经过固溶时效处理之后,其拉伸强度显著提高,拉伸极限强度达到1 430 MPa,但同时材料韧性降低,试件延伸率降低至22%。固溶时效处理试件焊接性能较差,焊接试件拉伸强度为770 MPa,仅为完整试件的53.8%。试件的延伸率为11%,相比于热处理后的完整试件进一步降低。从实验结果来看,焊接对试件的热处理效果破坏较明显,对比可以发现,热处理后焊接试件的拉伸强度不及未热处理焊接试件的拉伸强度,且断口位置都在接头位置,说明接头位置是焊接试件的薄弱点。试验件断口如图7所示。

图7 固溶时效处理试件

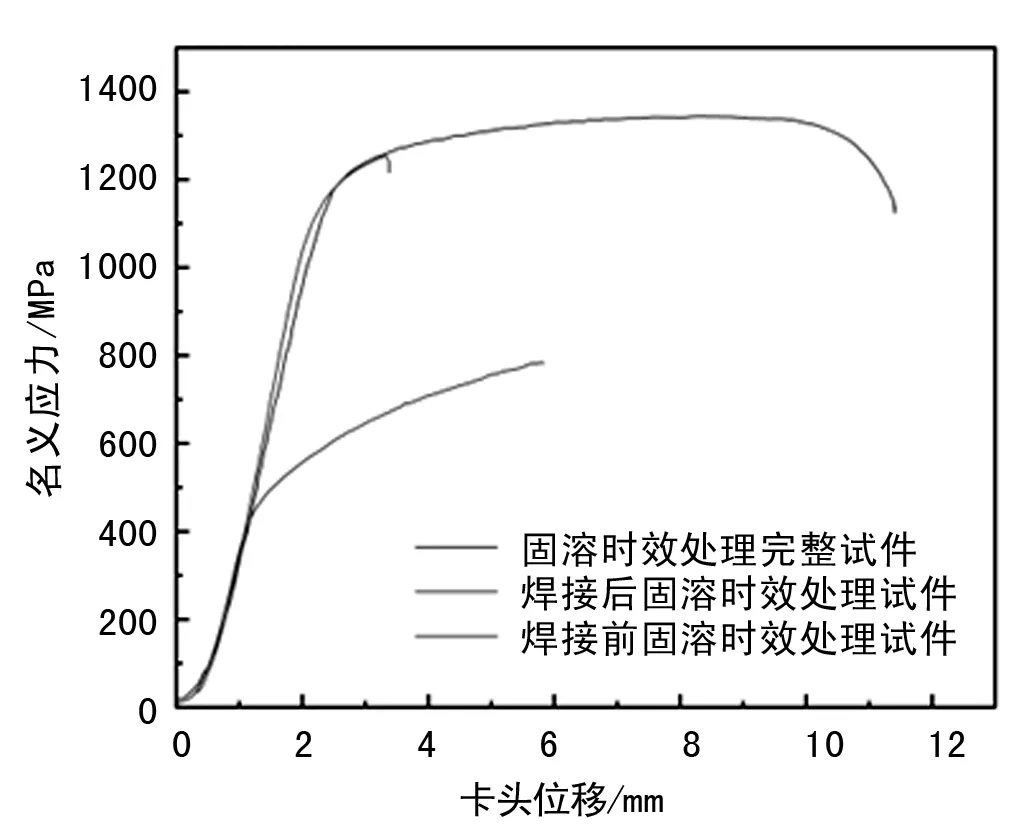

鉴于热处理后试件的焊接强度下降明显,不能满足结构的使用要求,为提高焊接强度,调整工艺顺序,对原始棒材先进行焊接再对焊接后的试件进行固溶时效处理,再将试验件标距段打磨处理,焊接后固溶时效处理试件与焊接前固溶时效处理试件以及固溶时效处理完整试件的的拉伸曲线对比如图8所示。

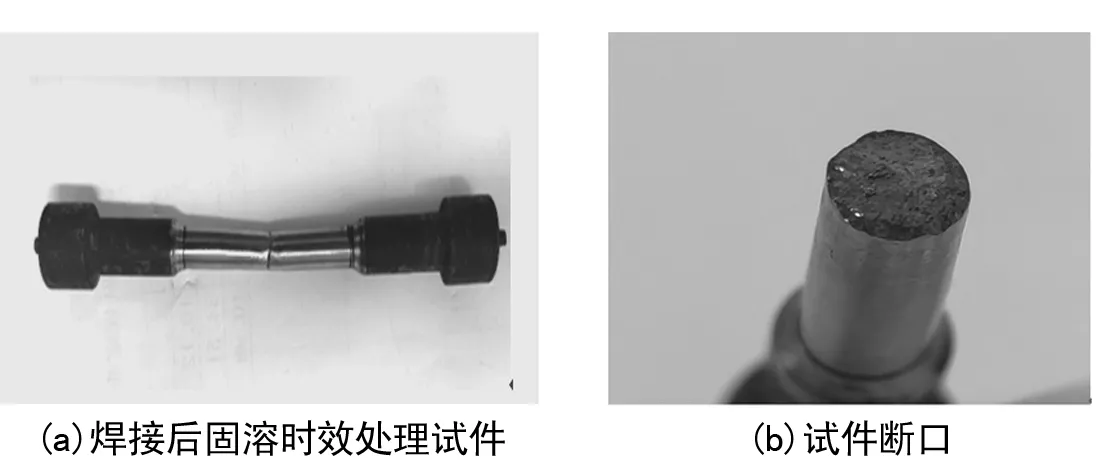

由图8可以看出,焊接后固溶时效处理试件的拉伸强度为1 230 MPa,其焊接强度相当于固溶时效处理完整试件的91.8%,相对于焊接前固溶时效处理试件有明显的提高,但材料的韧性降低程度较大,延伸率仅为4.2%,通过实验曲线可以发现,焊接后固溶时效处理试件的韧性下降比较严重,屈服后短时间内就发生了断裂,从如图9所示的试件断口可以看出二者的明显区别,焊接后的试件断口与主应力方向垂直,断口平齐,断裂方式为脆性断裂,而标准试件断裂时发生了较大的塑性变形,断口附近有明显缩颈现象,有较为明显的斜断面,断面位于最大切应力方向,断裂为韧性断裂。鉴于材料的这种特性,在使用过程中需要提高材料的安全系数,将焊接部位设计在应力水平较低的位置,以防因瞬时应力过大导致结构在焊接部位产生脆性断裂,造成严重事故。

图8 焊接后固溶时效处理试件拉伸曲线

图9 焊接后固溶时效处理试件

5 结 论

通过开展不同接头切口深度焊接效果及焊接热处理工序对GH4169材料拉伸性能的影响研究,重点结果总结如下。

(1) GH4169材料在焊接过程中熔合深度小于1 mm,需要在接头位置加工深度适当的斜切口才能使接头部位完全熔合,可为后续构件的制造工艺设计提供参考。

(2) 未热处理的GH4169材料拉伸强度为825 MPa,截断焊接后拉伸强度为820 MPa,拉伸强度未见明显变化,韧性有较明显的下降;经固溶时效处理的GH4169材料拉伸强度为1430 MPa,提高73%,截断焊接后的拉伸强度为770 MPa,焊接性能明显降低。

(3) GH4169材料焊接后进行固溶时效处理可以大幅地提高焊接部位的拉伸强度,可以达到1230 MPa,为未经焊接时的91.8%,但是试件的韧性下降较大,试验件延伸率仅为4.2%,说明经过固溶时效处理的焊接部位在过屈服后极易发生脆性断裂,因此在使用过程中应提高安全系数,避免焊接部位的应力水平过高,为后续测量装置制造工艺及强度设计提供了参考。