低品质煤及煤泥物料高效脱灰脱水提质

张锦龙,樊有林,常 艇,杨 凡,闫光辉,3,张 博,3

(1.国能包头能源有限责任公司,内蒙古 包头 014000;2.中国矿业大学 化工学院,江苏 徐州 221116;3.煤炭加工与高效洁净利用教育部重点实验室(中国矿业大学),江苏 徐州 221116;)

0 引 言

2020年,全年能源消费总量为49.8亿t标准煤,其中,煤炭消费占能源消费总量的56.8%[1]。煤炭作为我国主体能源的格局短时间内不会改变。煤炭为我国经济社会发展做出巨大贡献的同时,也带来了环境污染问题,煤炭的清洁高效利用是实现低碳经济的关键[2-3]。

煤炭分选是实现煤炭清洁利用的主要方式[4]。目前,常用的煤炭分选方式主要有湿法分选和干法分选2种。常用的粗粒级煤炭湿法分选主要有重介浅槽分选、跳汰分选[5-7],但其不适用于易泥化煤炭的分选,且需配备煤泥水处理系统;细粒煤湿法分选常采用重介旋流器分选和浮选[8-9],但均会增加产品水分,降低煤炭热值。常用的干法分选主要有空气重介干法分选和复合式干法分选[10-12],干法分选不会增加产品水分,但其对<6 mm煤炭分选精度较差,不适用于细粒煤炭的分选[13]。

此外,随着优质煤矿资源的渐趋萎缩、机械化采矿程度的提高和地质条件的变化,煤炭分选过程中产生的末原煤含量增加,且易产生次生煤泥[14-15]。

复合式干法分选机已经得到了广泛应用,青龙煤矿通过复合式干选机,灵活调整产品规格,以20~50 mm小块煤和50~80 mm大块煤产品为主要利润来源,创造了较好的经济效益并达到了理想效果[16];尚庄煤业通过FGX-12型干选机对劣质原煤粗加工,当精煤热值在17.6~19.7 MJ/kg时,可获得最佳经济效益[17];对黑山露天矿采用复合式主再选工艺试验后,13~0 mm精煤产品煤质明显提升[18]。

石圪台选煤厂通过煤泥干燥系统,在900~1 100 ℃ 高温烟气下,干燥后煤泥水分降低了16.20%,发热量提升了3.43 kJ,采取煤泥干燥手段可有效降低煤泥水分[19]。宝日希勒褐煤通过热压干燥提质研究,探究给料量、干燥温度等因素下的最佳脱水条件,最佳水分质量分数可达5%~8%[20]。

针对选煤厂分选过程中产生的低品质煤(末煤和煤泥)含水量过高的问题,笔者研究了低品质煤(末煤和煤泥)的干燥过程,确定末煤和煤泥所需的温度和干燥时间,为末煤和煤泥的工业干燥提供理论基础和技术参考。

1 原煤性质及工艺分析

试验煤样取自李家壕煤矿,原煤遇水易泥化,末煤分选过程会产生大量煤泥,增加煤泥水系统负荷,降低产品热值,增加分选成本。根据GB/T 212—2008《煤的工业分析方法》,对煤泥及末煤进行工业分析,测试结果见表1。

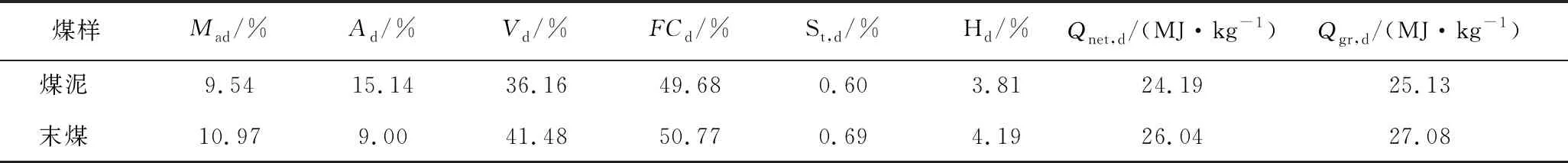

表1 煤泥和末煤工业分析

由表1可知,煤泥Ad为15.14%、St,d为0.60%,Qgr,d为25.13 MJ/kg,为低灰、低硫中高发热量煤,末煤Ad为9.00%、St,d为0.69%,Qgr,d为27.08 MJ/kg,属特低灰、低硫中高发热量煤,具有较高的利用价值,但煤泥及末煤均具有较高水分,煤泥Mad为9.54%,Mt为45.00%,末煤Mad为10.97%,Mt为26.85%,过高的水分使得煤泥/末煤的实际发热量较低,难以进行后续的加工利用,因此脱水提质是解决煤泥/末煤利用问题的关键。

采用水分测定仪,分析煤泥在不同条件下水分逸失规律,揭示煤泥干燥过程中水分迁移规律;通过热重分析仪测量煤泥/末煤颗粒不同干燥阶段的干燥速率,分析不同赋存形式水分的传热与传质形式,探索干燥过程中传热方式与水分逸出路径,分析测试设备如图1所示。

图1 测试分析仪器

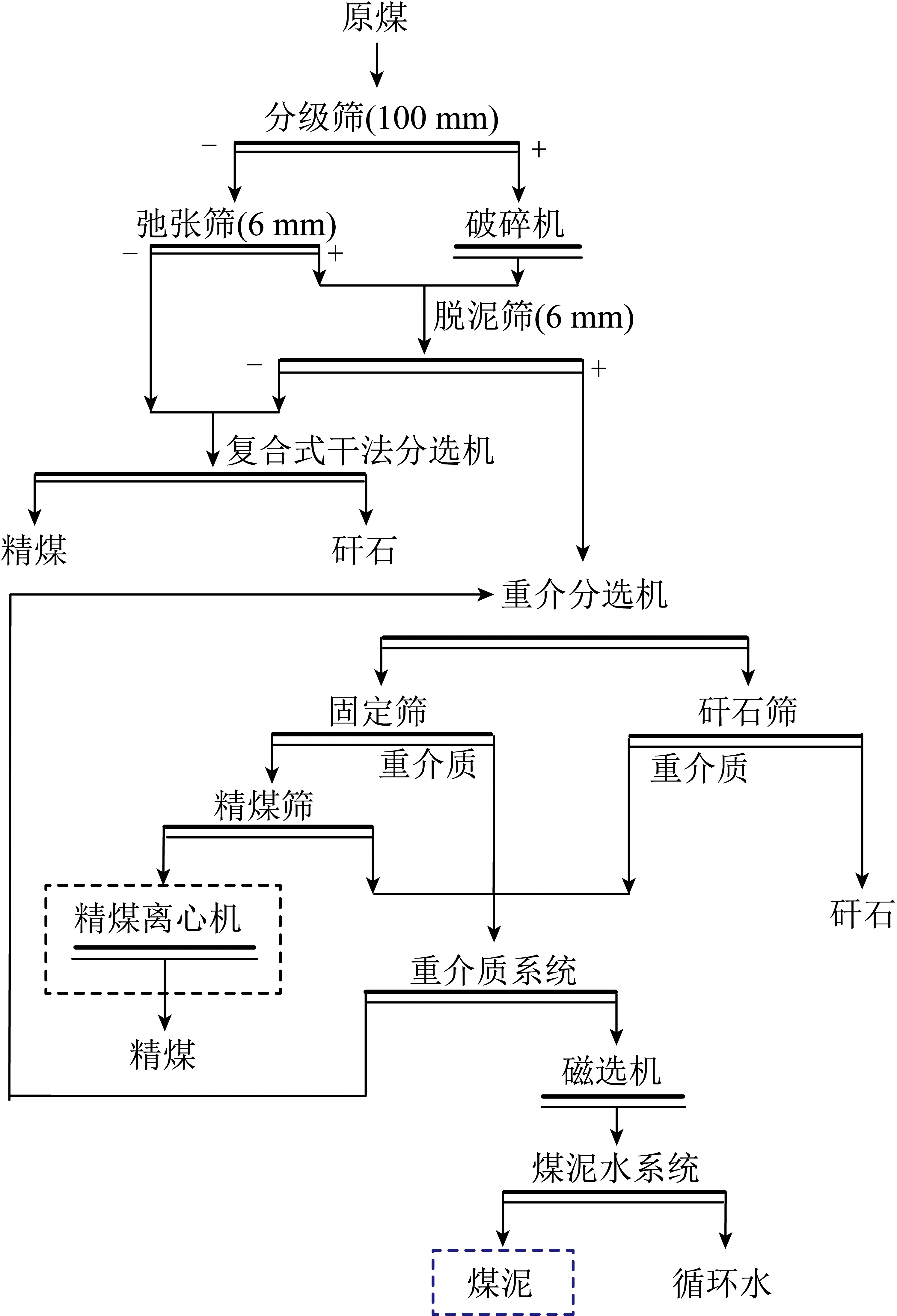

选煤厂分选工艺如图2所示,原煤经φ100 mm分级筛分级获得>100 mm和<100 mm原煤,<100 mm 原煤给入φ6 mm弛张筛,分别获得<6 mm和6~100 mm原煤,由于<6 mm煤炭分选效果不理想,将<6 mm原煤给入复合式干法分选机,分别获得精煤与矸石;>100 mm原煤破碎后与6~100 mm原煤共同给入重介浅槽分选机,分别获得精煤和矸石,分选介质经介质系统和煤泥水处理系统处理获得合格介质、煤泥和循环水,维持系统正常运转。

图2 选煤厂工艺流程

选煤厂生产过程中,末原煤产率约占30%,块煤分选后产生的次生煤泥量约占原煤总量的5%,即高含水低品质煤约占原煤总量的35%,且高含水低品质煤热值较低,无法单独销售,亟需通过煤炭提质来降低煤炭水分,增加经济效益。

2 低品质煤脱水提质

2.1 低品质水分赋存及煤热解特性

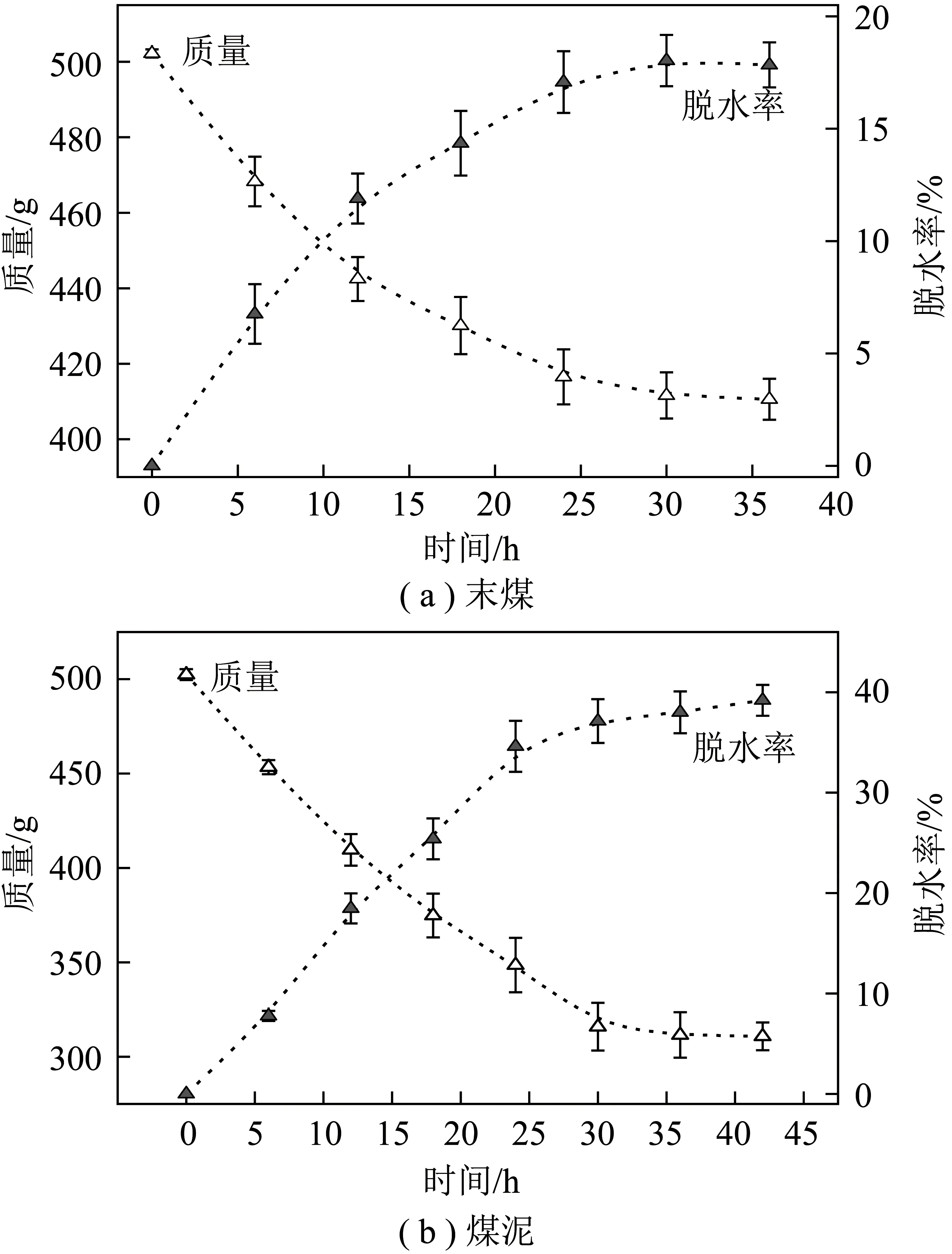

对<6 mm末煤和煤泥进行水分赋存状态分析,将温度设定为40 ℃,质量及脱水率随时间变化如图3所示,随干燥时间的增加,末煤和煤泥质量逐渐降低,脱水率逐渐增加。干燥时间达30 h时,末煤脱水率达17.38%,随时间继续增加,末煤脱水率基本维持稳定,在36 h时,脱水率为17.84%。干燥时间达36 h时,煤泥脱水率达38.00%,随时间继续增加,煤泥脱水率基本维持稳定,在42 h时,脱水率为39.20%。表明在此末煤中,以外水赋存的水分质量分数为17.84%,在煤泥中,表明煤泥以外水形式赋存质量分数为39.20%。

图3 不同干燥时间下样品质量及脱水率变化

将干燥后的末煤、煤泥破碎至<3 mm,在105~110 ℃下干燥直至质量维持恒定,干燥后末煤质量降低了10.97%,干燥后煤泥质量降低了9.54%,表明末煤和煤泥中以内水赋存的水分质量分数为10.97% 和9.54%。

对比末煤和煤泥水分赋存规律,煤泥外水含量高于末煤,两者以内水形式赋存的水分含量相似。在干燥过程中,末煤和煤泥的质量降低速率均呈逐渐降低趋势,主要原因为:煤样水分含量高时,较多的水分受热量作用,失重率较大。此外,煤泥失重率较末煤大,与干燥过程中失重率逐渐降低相似,水分较低时,受到干燥作用的水分相对较少,失重率较低。

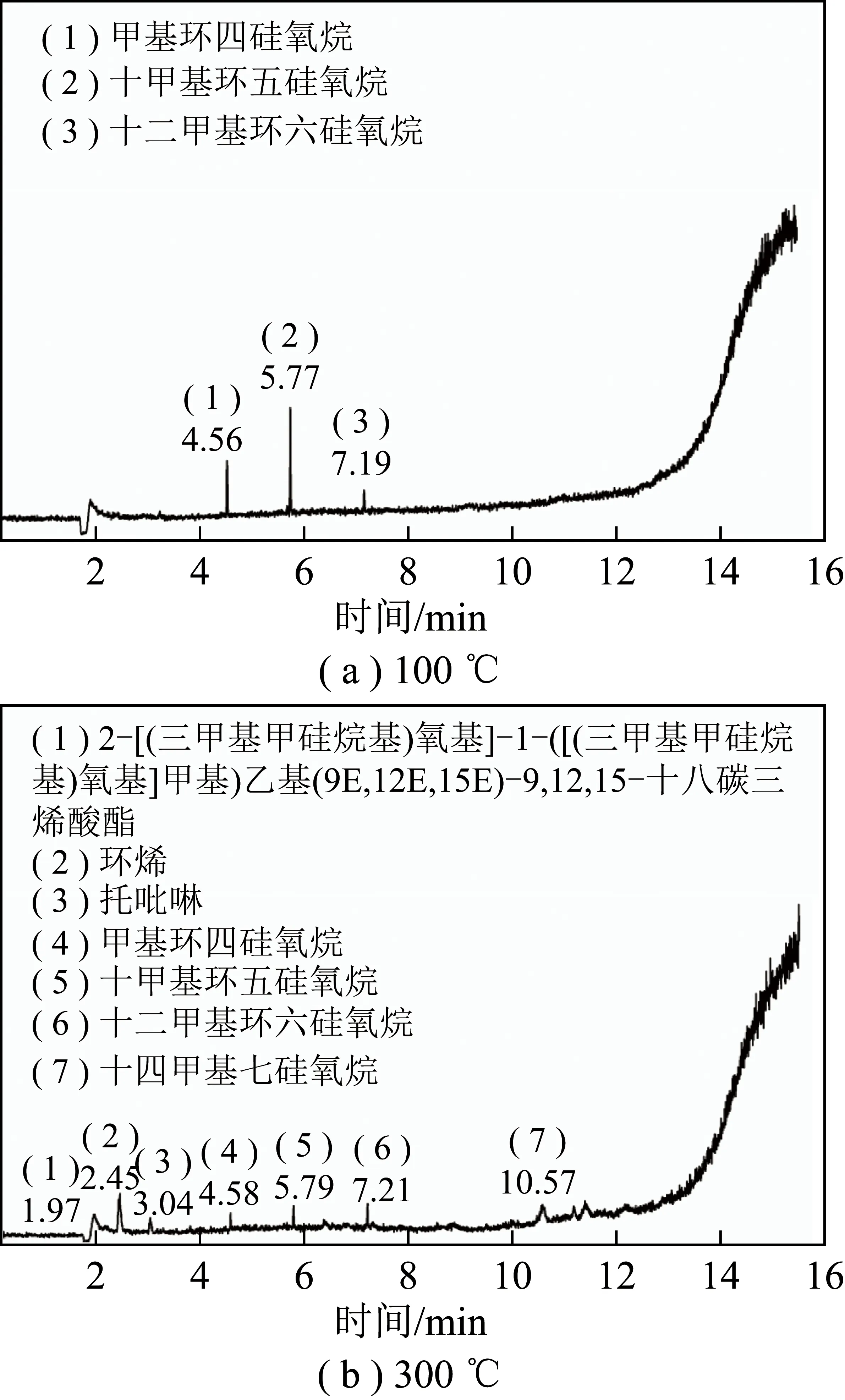

基于末煤和煤泥的水分赋存状态及不同赋存方式的水分含量,影响干燥速率的因素为温度,为确定末煤和煤泥中的物质分解温度,对末煤和煤泥样品进行热重分析。

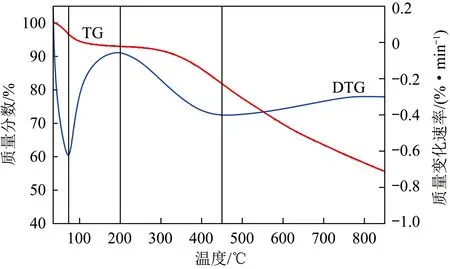

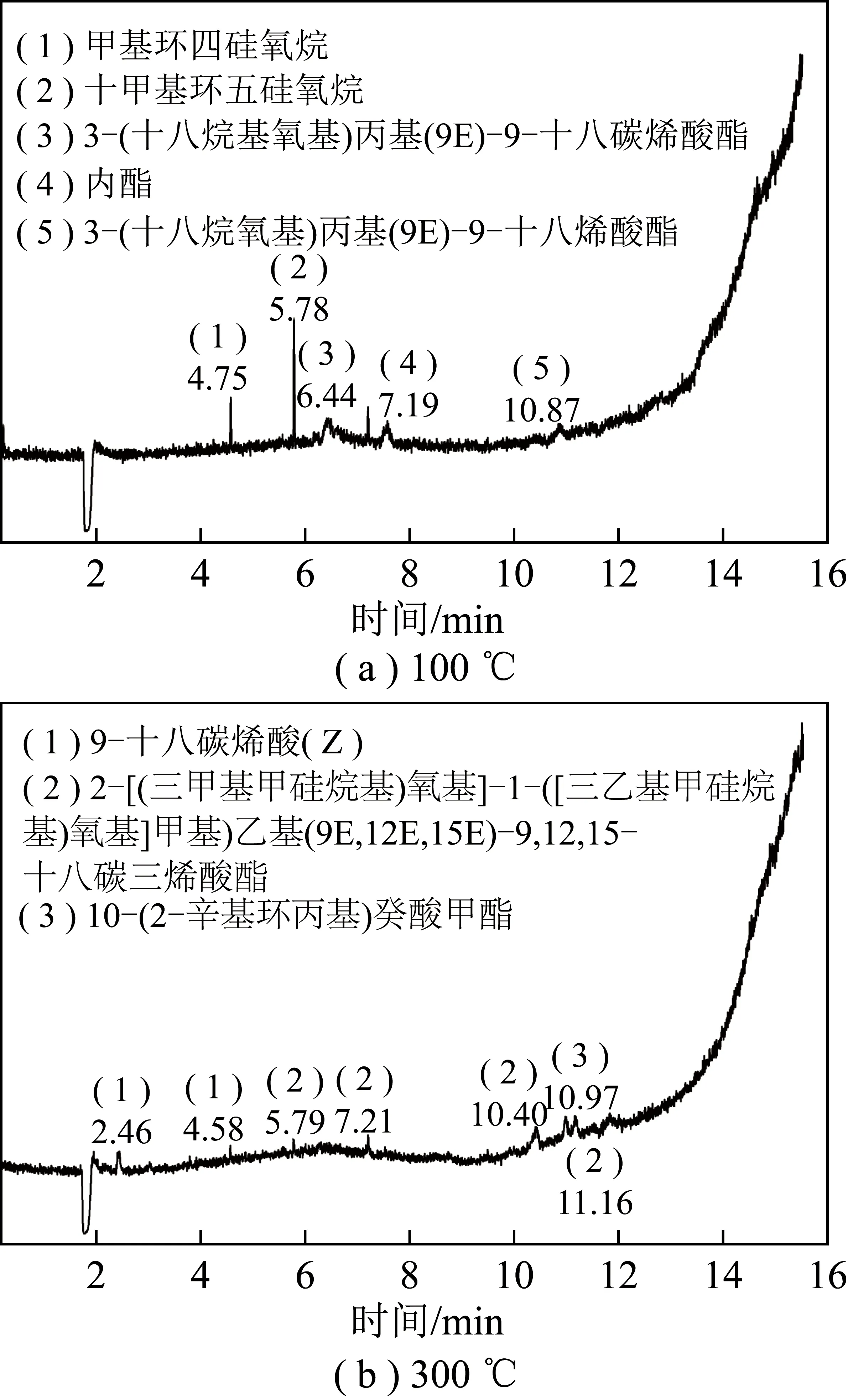

为了准确测量物质的质量变化及变化速率,将末煤破碎至<100目(150 μm),在105 ℃下进行2 h干燥处理后进行热重分析,热解温度范围为室温~850 ℃,升温速率为5 ℃/min,末煤的TG及DTG曲线如图4所示,100 ℃和300 ℃下气相色谱质谱(GC-MS)曲线如图5所示。

图4 末煤的TG及DTG曲线

图5 气相色谱质谱(GC-MS)

由图4可知,末煤的TG曲线逐渐降低,表明末煤中水分及大分子随温度升高逐渐热解。根据TG曲线变化规律,末煤热解过程(TG-DTG曲线)可分为3个阶段,分别为室温~101.9、101.9~305.7、305.7~850.0 ℃。

第1阶段(101.9 ℃前):随温度升高,末煤中水分蒸发,末煤质量逐渐降低,在75 ℃左右末煤质量变化速率达到最大,煤中部分组分发生热解,主要逸出物质为十甲基环五硅氧烷、螺内酯、丙脂等,末煤质量逐渐降低,但末煤质量降低较少,约7%,表明仅有少部分物质发生热解;第2阶段(101.9~305.7 ℃):温度升高,末煤质量略降低,并未产生明显变化,在200 ℃左右末煤质量变化速率最小,质谱结果表明逸出的物质主要为蓖麻醇酸、烷基、癸酸甲酯等,在此温度范围内末煤中大分子未发生明显裂解;第3阶段(305.7~850.0 ℃):温度超过305.7 ℃后,末煤质量迅速下降,末煤发生热解,在450 ℃左右时热解速率达到最大。

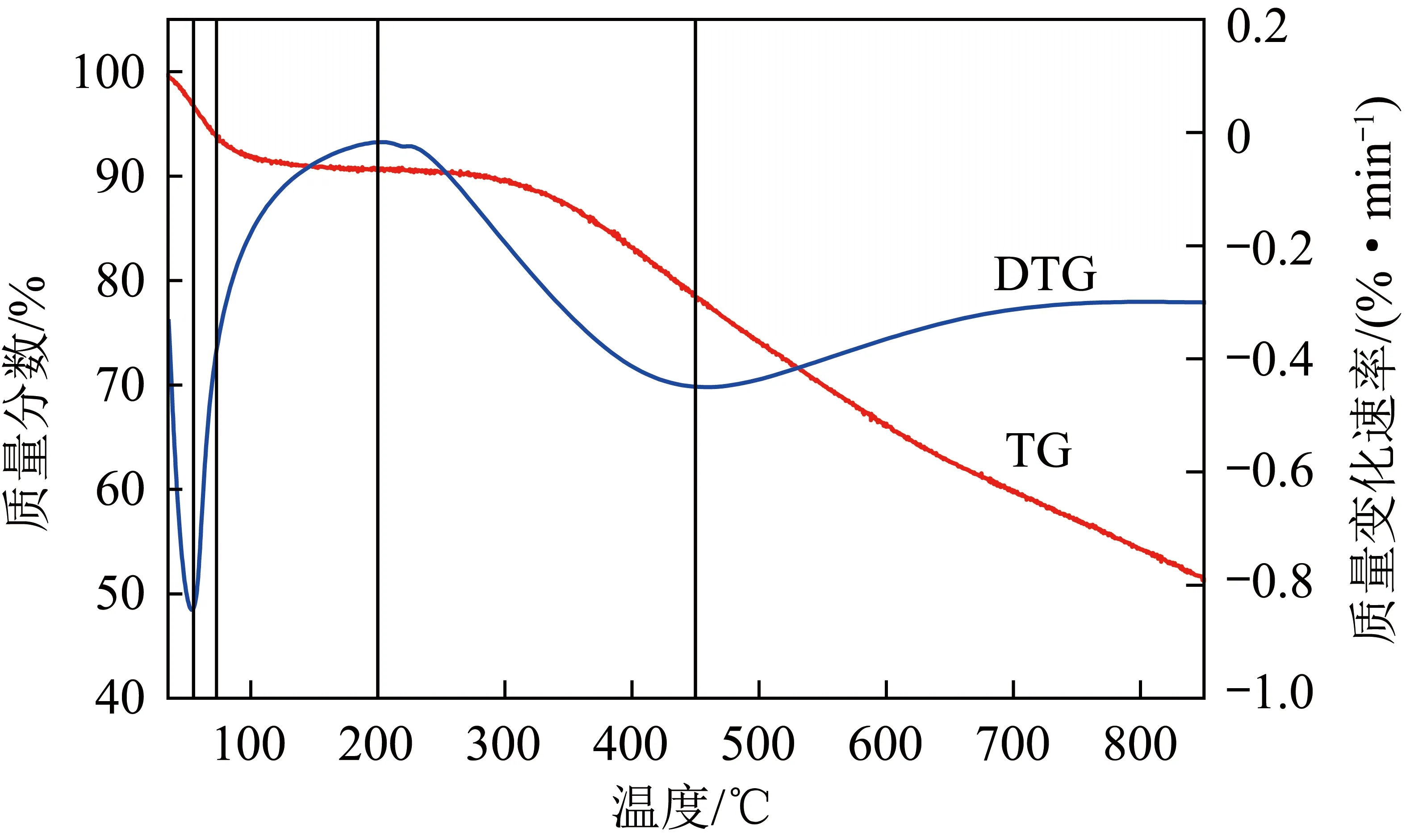

与末煤分析方法相似,煤泥的TG及DTG曲线如图6所示,100和300 ℃下气相色谱质谱(GC-MS)曲线如图7所示。

图6 煤泥的TG及DTG曲线

图7 气相色谱质谱(GC-MS)

由图6可知,煤泥热解过程(TG-DTG曲线)可分为3个阶段。第1阶段(101.9 ℃前):随温度升高,煤泥中水分蒸发,煤泥质量逐渐降低,在55 ℃左右煤泥质量变化速率达到最大,煤中部分组分发生热解,主要逸出物质为八甲基环四氧硅烷、十甲基环五硅氧烷、十二甲基环六硅氧烷等,煤泥质量逐渐降低,但煤泥质量降低较少,约10%,表明仅有少部分物质发生热解;第2阶段(101.9~305.7 ℃):温度升高,煤泥质量并未产生明显变化,在200 ℃左右煤泥质量变化速率达到最小,表明在此温度范围内煤泥中大分子未发生明显裂解,质谱结果表明逸出的物质主要为烷基、轮烯、环庚三烯、八甲基环四氧硅烷、十甲基环五硅氧烷、十二甲基环六硅氧烷、三甲基七硅氧烷;第3阶段(305.7~850.0 ℃):温度超过305.7 ℃ 后,煤泥质量迅速下降,煤泥发生热解,在459 ℃左右时煤泥热解速率达到最大。

根据不同温度下物质逸出规律判断煤炭热解特性,末煤与煤泥热解结果相似,在105 ℃前主要为水分逸出阶段,105~306 ℃时,存在部分物质热解,但热解物质含量较低,其原始质量未发生明显变化,温度超过306 ℃时,大分子逐渐热解,原始质量逐渐降低,此时煤炭性质发生改变,无法在该温度下进行干燥。

2.2 低品质煤脱水提质

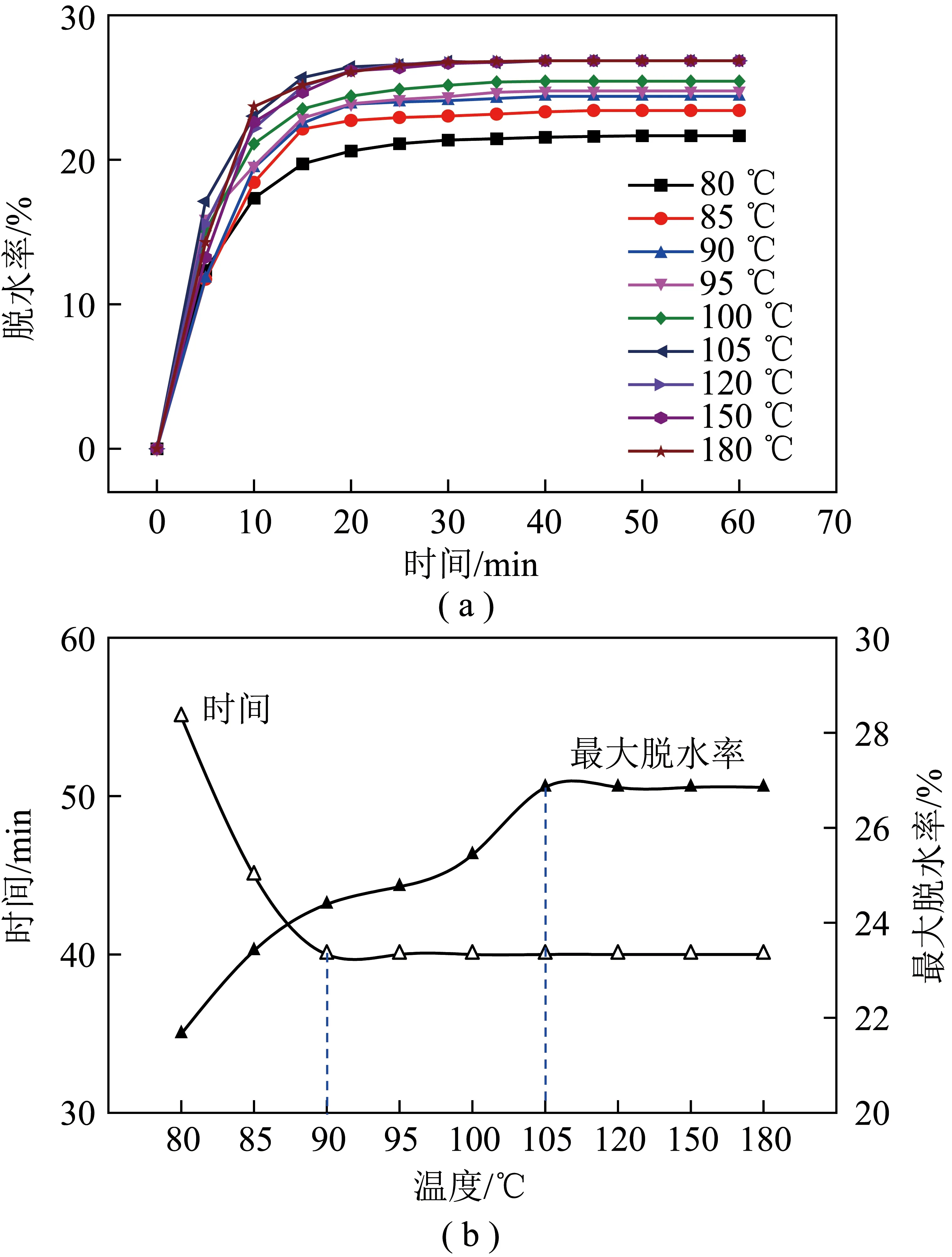

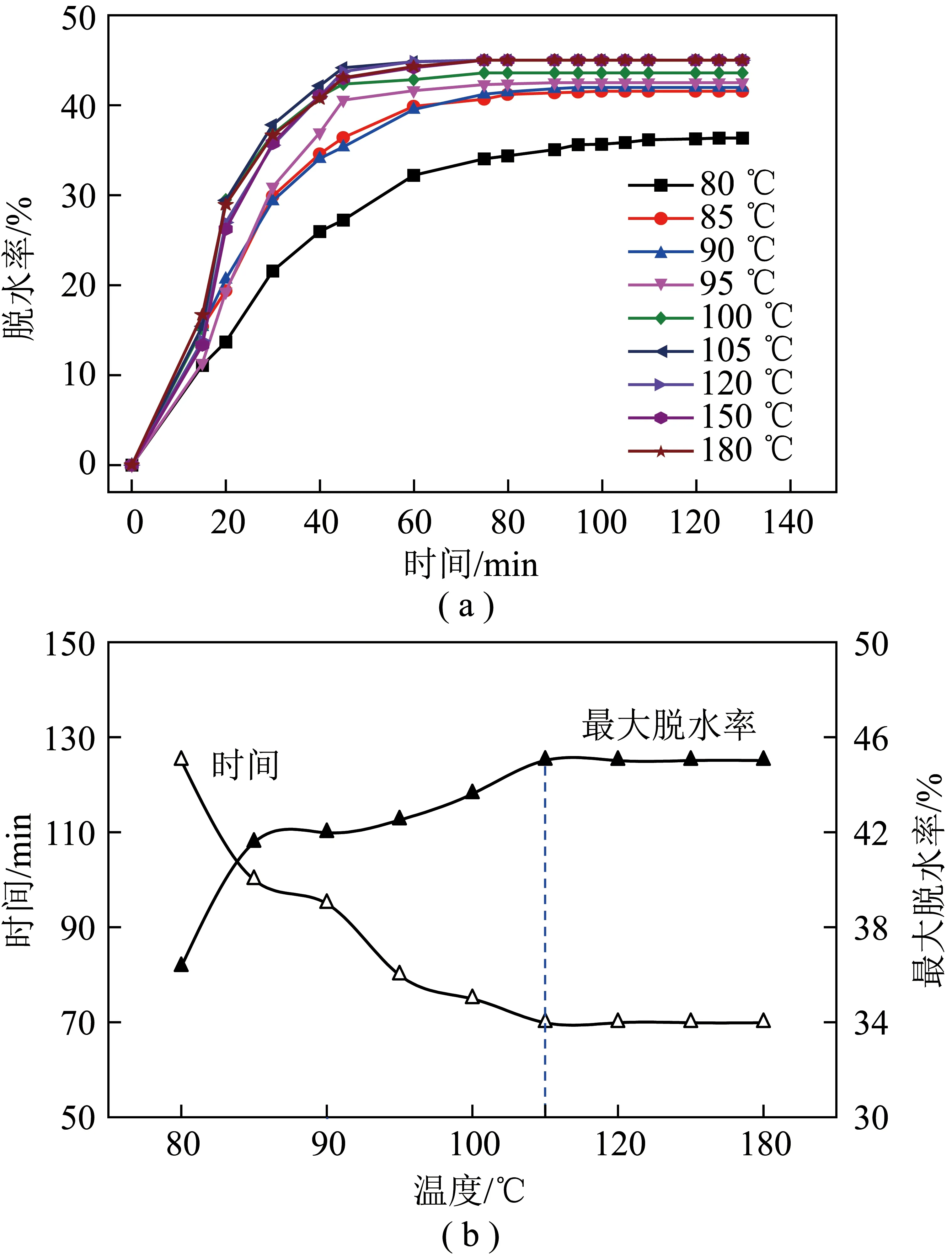

采用红外快速水分测定仪对末煤进行干燥脱水研究,设定温度为80、85、90、95、100、105、120、150及180℃,记录不同温度下末煤脱水率变化,如图8(a)所示,不同温度下末煤最大脱水率及达到最大脱水率所需的时间如图8(b)所示。

图8 不同温度下末煤干燥规律

由图8可知,末煤在80、85、90、95、100、105、120、150及180 ℃温度下的最大脱水率分别为21.66%、23.41%、24.39%、24.76%、25.43%、26.85%、26.85%、26.85%、26.85%,达到最大脱水率的时间分别为55、45、40、40、40、40、40、40、40 min。随温度升高,末煤最大脱水率先增加后保持稳定,达到最大脱水率所需的时间先减少后维持稳定。温度较低时,脱水率较低。80 ℃时,脱水率在55 min时达到最大21.66%,且不随时间的增加继续增加,表明80 ℃下无法使水分完全逸出,剩余水分与煤中其他分子相结合,在80 ℃温度下无法分解。在105 ℃时,末煤最大脱水率为26.85%,且脱水率不随温度和时间的增加而增加,表明此时末煤完全脱水。随温度继续升高,达到最大脱水率所需时间不变,表明温度达到105 ℃时末煤水分完全逸出临界点,继续升高温度未对末煤干燥过程产生影响。

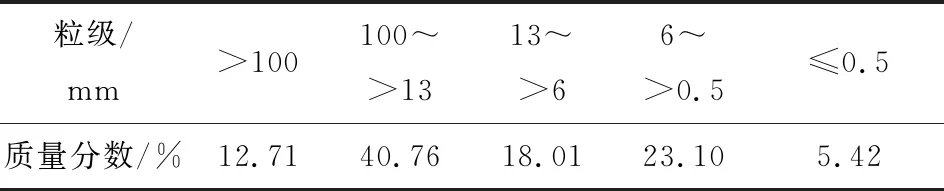

对煤泥进行干燥试验研究,试验条件与末煤相同,不同温度下煤泥脱水率变化如图9(a)所示,不同温度下煤泥最大脱水率及达到最大脱水率所需时间如图9(b)所示。

图9 不同温度下煤泥干燥规律

由图9可知,末煤在80、85、90、95、100、105、120、150及180 ℃时的最大脱水率分别为36.35%、41.56%、41.97%、42.50%、43.63%、45.00%、45.00%、45.00%、45.00%,达到最大脱水率的时间分别为125、100、95、80、75、70、70、70、70 min。随温度升高,煤泥最大脱水率先增加后保持稳定,达到最大脱水率所需时间先减少后维持稳定。温度较低时,脱水率较低,80 ℃时,脱水率在125 min时达到最大36.35%,85 ℃时,脱水率在100 min时达到最大41.56%,且不随时间的继续增加而增加,表明在低温条件(80~100 ℃)下水分无法完全逸出,剩余水分与煤炭中其他分子结合,在80~100 ℃无法分解。105 ℃、70 min时,煤泥最大脱水率为45.00%,且脱水率不随温度和时间的继续增加而增加,表明此时煤泥完全脱水。随温度继续升高,达到最大脱水率所需时间不变,表明105 ℃时,已达到煤泥水分完全逸出临界点,继续增加温度未对煤泥干燥过程产生影响。

与末煤相比,煤泥干燥所需时间较长,主要原因是煤泥含水率较高,实现水分的完全逸出所需时间较长。对比图8(b)和图9(b),末煤和煤泥实现水分完全逸出的温度均为105 ℃,时间分别为40和70 min,且脱水率不随温度和时间继续变化,表明105 ℃为实现完全脱水的临界温度。温度超过90 ℃ 时,末煤达到最大脱水率所需时间均为40 min,末煤最大脱水率随温度的增加逐渐增加直至稳定,表明存在水分子的逸出区间分别为90~95、95~100、100~105 ℃。105 ℃前,煤泥的最大脱水率和达到最大脱水率所需时间均在变化,主要原因为与末煤相比,煤泥水分较高,温度升高对水分的逸出速率影响相对较大,随时间呈降低趋势。

3 低品质煤脱灰提质

除水分外,灰分是影响原煤热值的又一重要因素,为改善选煤厂中低品质煤热值较低的问题,对原煤中的细粒级煤炭进行脱灰提质研究,探究复合式干法分选技术对细粒级煤炭可能的有益效果,为选煤厂的工艺优化提供参考。

3.1 原煤性质

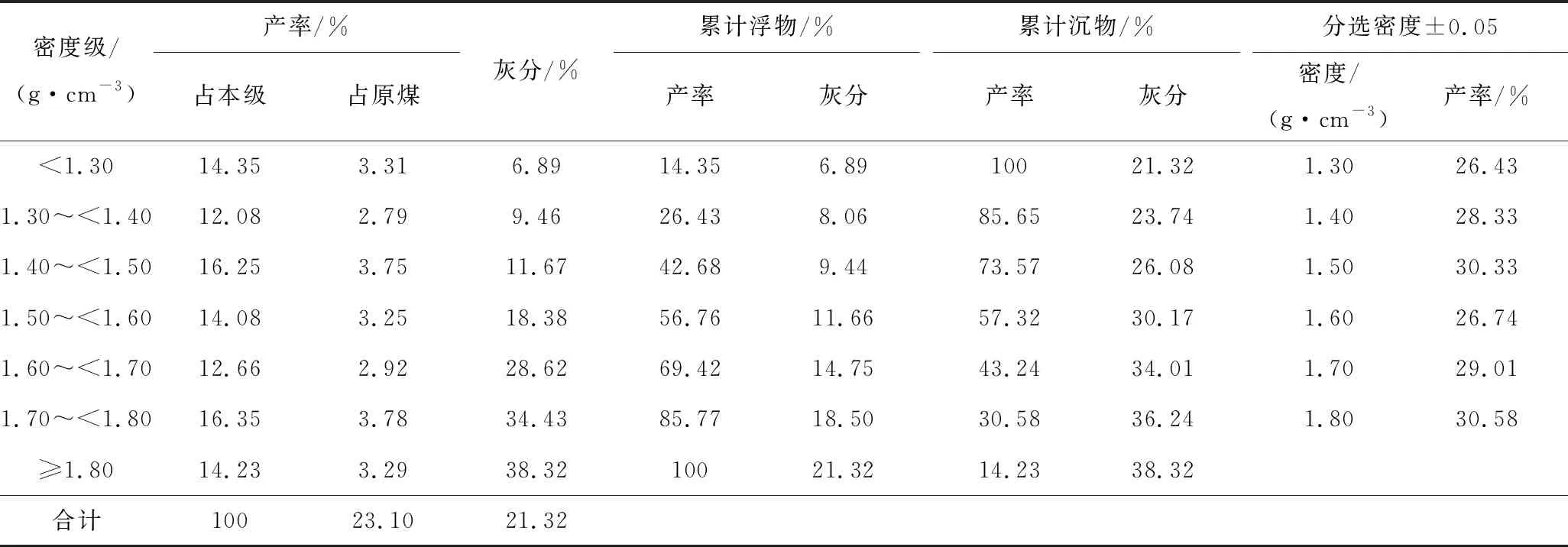

为了确定<6 mm原煤含量,对原煤进行筛分分析,其粒度分布见表2。

表2 原煤粒度组成

原煤中主导粒级为100~>13 mm,产率为40.76%,6~>0.5 mm原煤质量分数为23.10%,灰分为21.32%。

对6~>0.5 mm细粒级煤炭进行浮沉试验,结果见表3。从表3可知煤样中密度为>1.80 g/cm3组分产率为14.23%,此密度级为矸石。从浮沉密度级中可以看出<1.30 g/cm3时灰分最低为6.89%,灰分随密度增大而增大,密度>1.80 g/cm3时达到最大值38.32%。可知通过重力分选能有效脱除煤中矸石,实现提质降灰。

表3 6~0.5 mm细粒煤浮沉试验结果

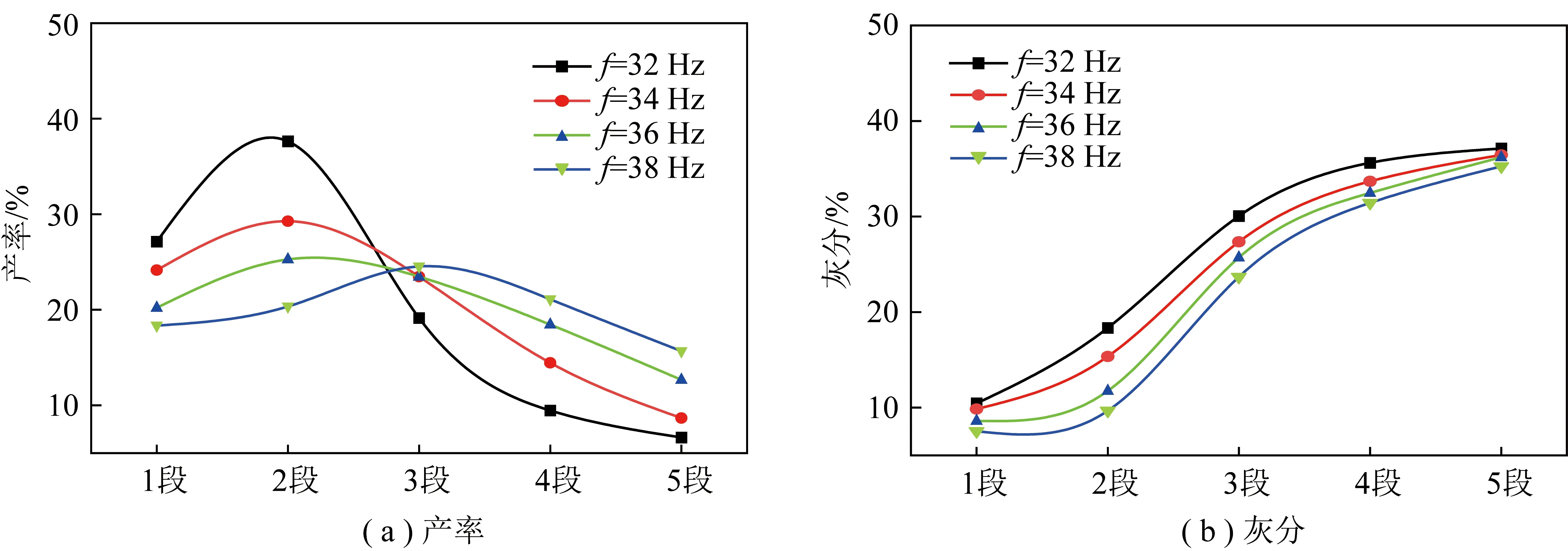

3.2 复合式干法分选机分选试验

复合式干法分选机是目前应用较广泛的一种干法分选设备,物料在分选过程中受振动和气流综合作用,实现按密度分离。分选床体振幅、振动频率、气速及安装参数等条件会影响分选效果,其中振动频率与分选效果紧密相关,是实际分选过程中调节最多的参数。因此通过试验探究了振动频率对6~>0.5 mm原煤分选效果的影响。

试验过程中沿床面横向从入料端至矸石端方向依次划分为5段,分别对每一段物料进行取样称重、化验,得到各段分选产品的产率及灰分。试验结果如图10所示,随振动频率f的增加,1、2段产率逐渐降低,第3段产率受振动频率影响不明显,产率集中在23%左右;4、5段产率逐渐增加,振动频率f=38 Hz时,第5段产率最高达15.67%。整体来看,随频率增加,不同位置产率变化趋势不同,1、2段靠近入料端,随振动频率增加,振动能量逐渐增加,煤炭颗粒受到的振动作用逐渐增强,更多的煤炭颗粒运动至出料端,即4、5段。在不同频率下,各段的灰分分布趋势基本相同,越靠近矸石端灰分越高。随振动频率增加各段灰分逐渐降低,精煤端物料产率逐渐降低,高灰分煤炭颗粒逐渐移至矸石端,使精煤端灰分逐渐降低,在矸石端,低频率下的矸石物料灰分较高,随频率增加,灰分较低的矸石逐渐移至矸石端,使矸石端产率逐渐升高,灰分逐渐降低。振动频率为38 Hz时,第1段灰分最低,为7.54%。综合考虑煤炭灰分及产率,取前2段作为精煤产品,振动频率为36 Hz时,精煤产率为45.48%,灰分为10.36%。

图10 不同频率下不同段的产率和灰分

4 结 论

1)在末煤和煤泥中,以外水赋存的水分质量分数分别为17.84%和39.20%,以内水赋存的水分质量分数分别为10.97%和9.54%。末煤和煤泥热重分析表明,101 ℃前,煤中仅有少部分物质热解,表明水分干燥过程中,煤中其他物质损失较小。温度达到306 ℃时,末煤和煤泥的大分子逐渐热解,质量逐渐降低。末煤和煤泥热重分析的质量变化规律一致,具有相同的热解特性。

2)随温度的增加,末煤和煤泥最大脱水率逐渐增加,达到最大脱水率所需时间逐渐减少。末煤和煤泥水分完全逸出的临界温度均为105 ℃。105 ℃、40 min时,末煤达到最大脱水率26.85%,实现水分完全逸出。105 ℃、70 min时,煤泥达到最大脱水率45.00%,实现水分完全逸出。

3)随着振动频率增加,复合式干法分选机前2段产率逐渐降低,第3段产率受振动频率影响不明显,后2段产率逐渐增加。频率增加使得各段产率分布逐渐趋于均匀,同时各段灰分逐渐降低,在振动频率为36 Hz时,精煤灰分为10.36%,产率达到45.48%。