山地水平圆盘式排种器设计及EDEM仿真试验

李帅奇, 王应彪, 李 玮, 杨 潭, 张兆顺, 颜 旭

(西南林业大学机械与交通学院,云南昆明 650224)

作为我国主要的粮食作物,玉米的种植面积正在逐年增加,在粮食生产中的地位也不断加大,玉米的种植面积及产量已经位居我国第一。作为我国三大玉米产区之一,西南山地玉米区是以四川省、云南省、贵州省为主的丘陵地区,因其地块小、伴有斜坡、形状不规则,导致大型农业机械无法顺利作业,玉米机械化水平较低。

我国的玉米排种器主要分为气力式和机械式,机械式中的水平圆盘式排种器排种性能好,能够克服种子的杂乱排序,制造容易,造价低廉,而且排种器为水平结构,平稳性好,适宜山地丘陵地区。国内外的学者们对排种器进行了各个方面的研究,Garcia通过试验证明了型孔尺寸和形状对排种精度有重要影响。梁天也等改良了水平圆盘排种器的结构并进行试验,降低了种子的破碎率。廖庆喜等依据种子的几何尺寸和排种器的工作原理,建立数学模型,提供了水平圆盘排种器型孔的参数依据,排种器的性能试验证明了合理匹配种子几何尺寸和型孔参数,会对水平圆盘排种器的排种效率产生显著影响,破损试验证明影响种子破损的主要因素是动盘与定盘间隙和推种器弹簧压力。石林榕等通过离散单元法对设计的排种器进行仿真试验,得出优化排种器的动排种盘速度、动排种盘厚度、型孔圆角半径这3个性能参数,可显著提高水平圆盘排种器的播种合格指数。刘艳芬等设计分析及优化了水平圆盘排种器试验设计的数学分析求解方法。刘彩玲设计了一种锥面导流式水平盘排种器,通过试验验证了锥面导流结构可以有效提高排种性能并且降低破损率。

针对丘陵山区农业机械化发展存在的问题,本研究设计一种适用于丘陵地区的水平圆盘式排种器,并用EDEM软件进行排种仿真试验,对排种器的各个性能参数进行优化求解,获得最优性能参数组合,以期为丘陵地区的水平圆盘式排种器的研发设计和参数选择提供方法参考。

1 材料与方法

1.1 水平圆盘排种器结构及工作原理

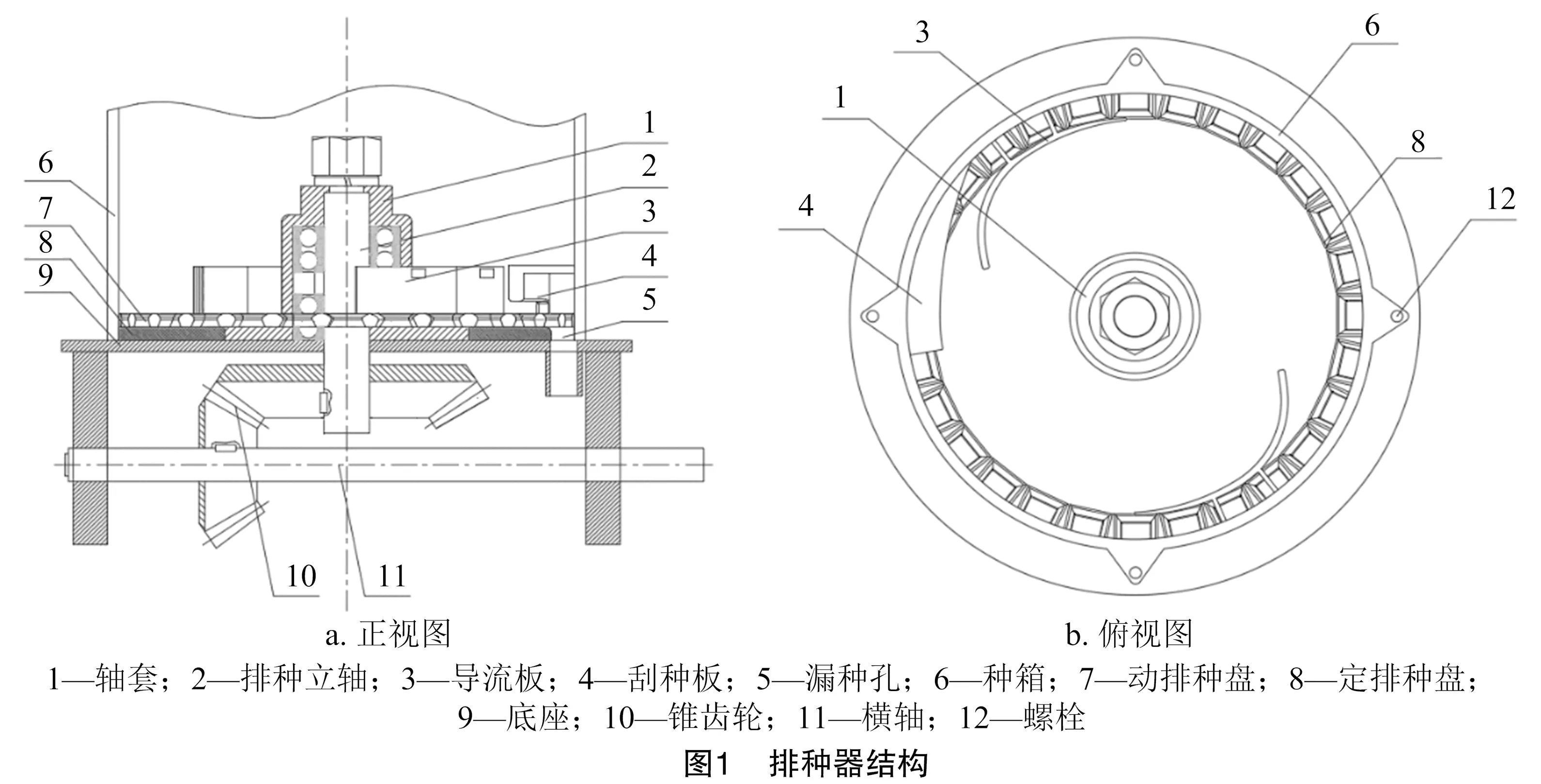

水平圆盘排种器结构见图1。工作时,动力由横轴经锥齿轮传入如排种立轴,带动轴套和连接在轴套的动排种盘转动。种箱用螺栓固定在底座上,落入种箱内的种子在重力和离心力的共同作用下充入型孔,完成充种,动排种盘带动种子运动过程中,经导流板分流后的种子经刮种板刮掉多余的种子,结束清种,型孔内的种子在重力作用下离开动排种盘落入定排种盘的漏种孔内,经底座的排种管道完成排种、导种过程。

1.2 排种器关键部件的设计

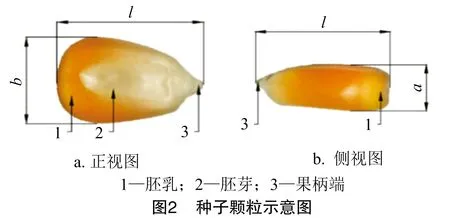

1.2.1 排种器型孔尺寸 排种盘是整个排种器的关键部件之一,其结构影响充种、清种和排种,与排种性能息息相关,在排种器高速运转下,种子极容易出现来不及充入型孔而产生漏播的情况,或2粒种子同时充入型孔而产生重播的情况,影响播种效率。本研究设计的排种器型孔结构、形状、尺寸使其充种容易,可使排种器在高速作业条件下良好充种。选取玉米品种郑单958进行试验研究,因其具有高产、稳产的优势,经济效益好且种植面积逐年递增。从种子中随机抽取100粒,用游标卡尺测量其长度()、宽度()、厚度()的最大值、最小值,计算出平均值。种子尺寸统计见表1,种子籽粒见图2。

表1 玉米种子的外型尺寸

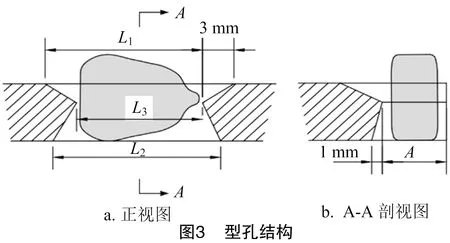

排种盘型孔的形状尺寸取决于种子形状、尺寸、穴播数和种子的填充方式。为了增加种子进入型孔的概率,提高充填性能,在型孔上设有倾角,使其易于送入型孔且易于刮种,型孔的上部边缘比中部边缘多出3~5 mm,为便于排种,型孔底部尺寸比型孔长度大1~2 mm。排种器型孔结构见图3。

型孔的长度(),宽度()要求为

(1)

式中:为型孔上部长度,mm;为型孔下部长度,mm;为型孔中部长度,mm;为型孔宽度,mm;Δ为槽间间隙,mm;为种子长度的最大值,mm;为种子厚度的最大值,mm;为种子长度的平均值。根据测得种子的尺寸参数,型孔上部长度()为 15 mm,下部长度()为16 mm,中部长度()为 12 mm,宽度()为7 mm。

1.2.2 排种器型孔倾角的设计 参照文献[10]的试验证明,排种器型孔附近的种子受到的支撑力来自型孔上缘,在型孔周围设置倾角会使种子在重力和摩擦力共同作用下加速充入型孔(图4)。

在型孔边缘设置倾角可以加速种子充入型孔,倾角()的设置需保证种子受重力作用的分力()大于摩擦力(),即:

(sin)-(cos)·>0。

(2)

式中:为种子的平均质量,g;为重力加速度,m/s;为种子与材料之间的静摩擦系数,当试验材料为铝合金时,静摩擦系数为0.342。对应型孔的最小倾角为19°。

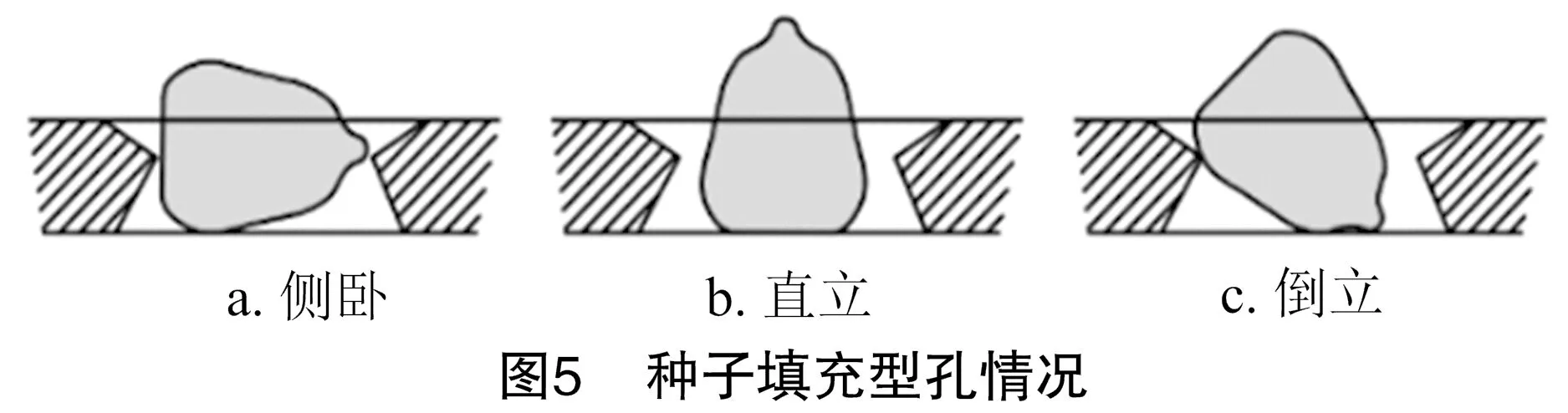

1.2.3 排种器型孔深度 排种器的型孔深度,取决于种子充入型孔的形态,本研究设计的型孔对于种子充种形态有3种情况:侧卧、直立、倒立(图5)。

对于玉米种子,形态结构大致分为种皮(果皮)、胚、胚乳和位于基部的果柄,其中胚和胚乳部分占绝大部分体积和质量。型孔要保证胚和胚乳部分完全充入型孔,避免充种异常而导致漏播、重播(图6)。

所以,对于型孔的深度,即动排种盘的厚度要求为

(3)

式中:为最大玉米籽粒的胚乳圆形轮廓半径,为5.4 mm;为种子宽度的最小值,mm;为种子厚度的最小值。根据测得种子的尺寸参数,型孔的深度范围为6~10 mm。

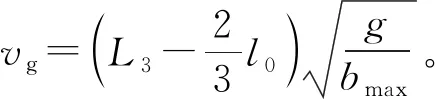

1.2.4 动排种盘其他参数的确定 排种盘在作业时,种子靠重力和离心力充入型孔,当排种盘的转速过高,型孔的充填率会下降,造成漏播。同时刮种板的清种时间会变短,种子落入漏种孔的时间也越短,造成漏播。排种盘的极限线速度()的计算公式为

(4)

式中:为型孔中部长度,m;为种子的平均长度,m;为种子的最大宽度,m;为重力加速度,m/s。

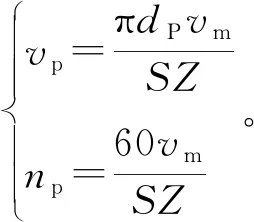

当排种器稳定作业时,设线速度为极限线速度。排种盘的转速()、线速度()的计算公式为

(5)

式中:为播种机的作业速度,搭载水平圆盘排种器的播种机多为小型播种机,在丘陵地区的小型播种机作业速度一般为4~6 km/h,为保证播种效率和播种作业的稳定,作业速度选为6 km/h;为株距,郑丹958的适宜株距为0.25 m;为排种盘型孔数,孔;为动排种盘直径,m。

通过上述分析发现,减小排种器的直径或增加型孔数,会使种盘的线速度变小,可知动排种盘型孔数及转速随动排种盘直径的变化而变化。但排种器的孔间间隔厚度要大于型孔的长度,否则将导致种子分离的混乱。因此,对于排种器型孔数()的要求为

(6)

对于适宜丘陵地区的山地小型播种机,考虑排种器的结构大小对于播种机空间的影响,排种盘的直径不易过大,为保证排种效率和连续作业性,排种盘的直径也不易太小。本试验设计选取排种盘直径范围为170~230 mm,为目前水平圆盘式排种器排种盘直径的主要规格,并通过仿真试验确定最优的动排种盘直径。依照公式(4)、公式(5)、公式(6)可以确定排种器动排种盘的型孔数范围为16~22孔,对应的排种盘的转速范围为18~25 r/min。

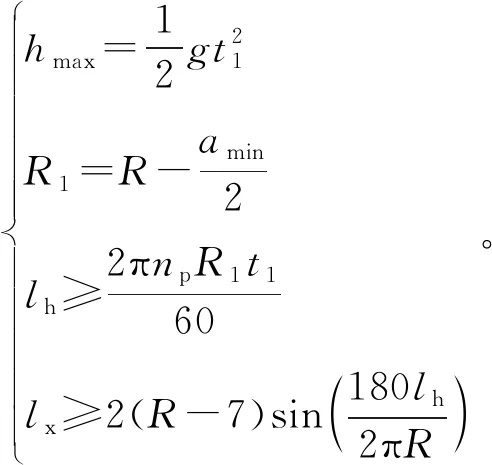

1.2.5 漏种孔尺寸 种子颗粒在型孔中随着动排种盘运动,最后在定排种盘的漏种孔落出,漏种孔尺寸会直接影响排种过程的质量,漏种孔长度过大,会造成多粒种子同时排出产生重播,漏种孔过小会造成型孔内种子无法顺利排出,造成漏播现象或卡种现象(图7),对接下来的排种过程产生影响。

所设计的漏种孔的弧长既要保证种子在重力作用下的落出时间内完全排除,又要避免型孔上方的下一粒种子落出型孔,对于漏种孔弧长的要求为

(7)

式中:为种子籽粒的最大高度,m;为下落时间,s;为种子籽粒的最小厚度,m;为排种盘半径;为种子质心距离排种盘中心的半径,m;为漏种孔的弧长,m;为落种孔的弦长,m;>11.4 mm。由此可以确定漏种孔的最小弧长为12.45 mm。

在初步的仿真试验中发现弧长为19~20 mm时易发生重播,为18~19 mm时易出现卡种现象,为18 mm以下时排种效果明显好转。弧长的最大值应小于18 mm,漏种孔的弧长范围为12.45 mm<<18.00 mm。

1.3 仿真模型建立

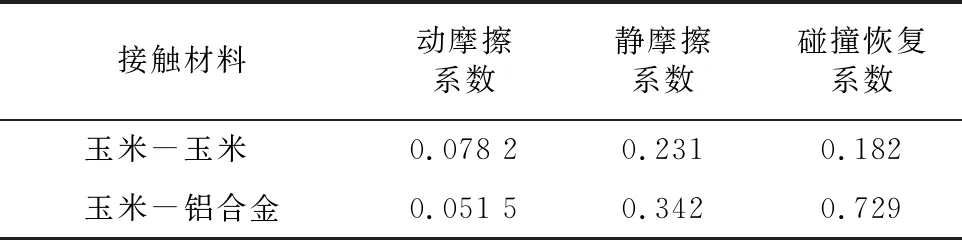

1.3.1 各试验参数的确定 本试验选用的郑丹958玉米种子,其籽粒的平均密度为 1 250 kg/m。排种器的试验材料为铝合金,仿真模型各参数的取值参照文献[18-20],具体见表2、表3。

表2 仿真模型材料参数

表3 仿真模型材料接触参数

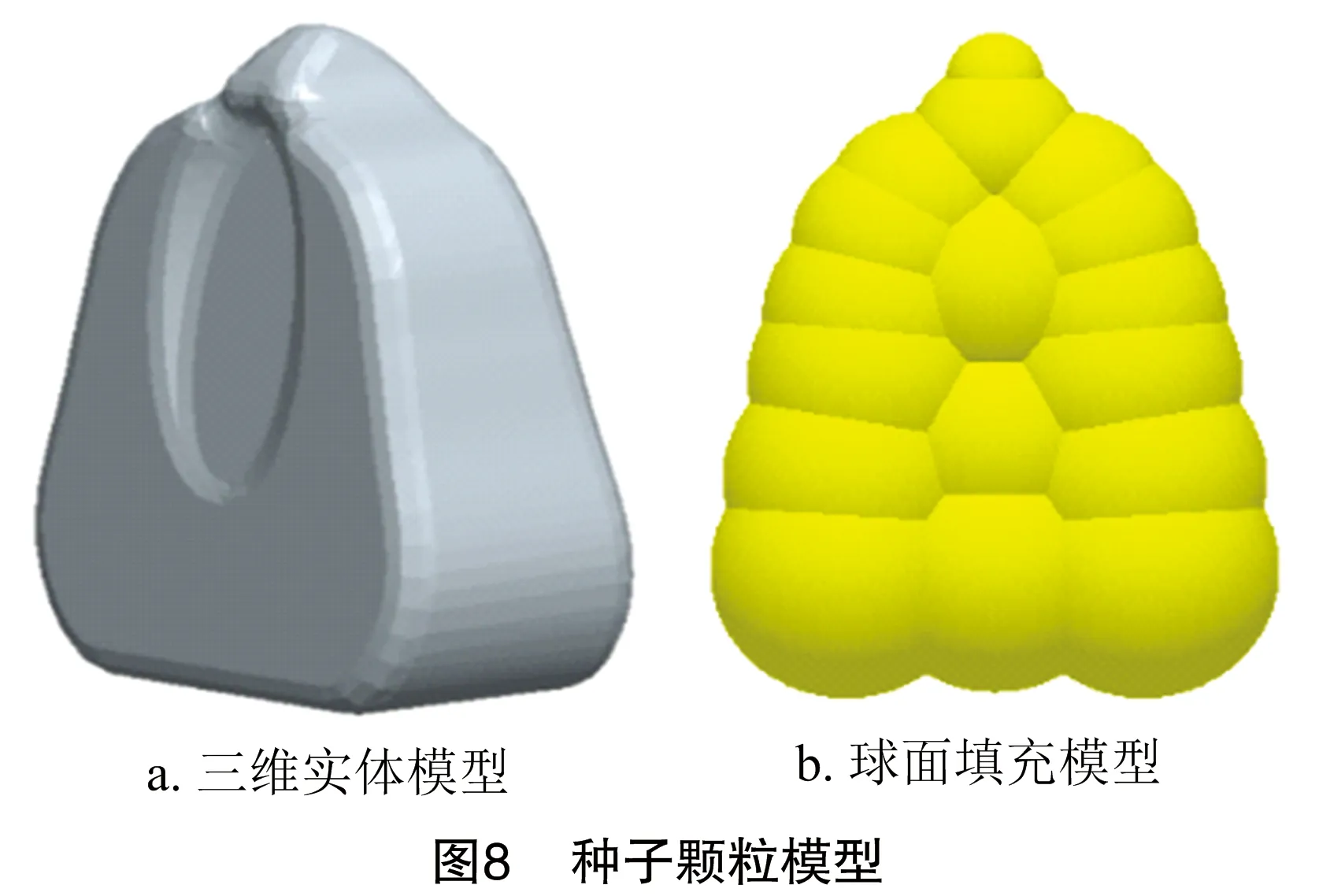

1.3.2 种子模型的建立 依照种子实体,在Pro/E软件中绘制种子三维模型(图8-a),在EDEM软件中以球面组合方式填充种子的颗粒模型(图8-b)。

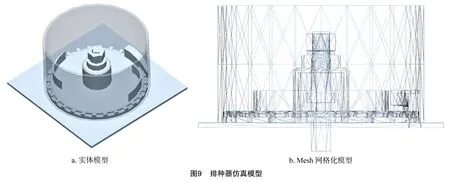

1.3.3 排种器模型的建立 在Pro/E软件中绘制排种器的三维模型,以stp格式导入EDEM软件中,为提高求解速度,导入排种器的关键部件。在前处理界面中,模型如图9所示,图9-a为实体模型,图 9-b 为Mesh单元化网格模型,有利于观察排种器中种子的运动规律。

2 试验及结果分析

2.1 仿真试验

2.1.1 仿真参数设置 在Creator模块中添加种子颗粒模型和排种器模型,定义材料属性,输入排种器和种子的各个参数,在排种器模型中添加部件的运动,将排种盘起始转动时间设置为0,结束时间大于仿真时长。颗粒和颗粒、颗粒和材料的接触模型为Hertz-Mindlin (no slip)模型。添加颗粒工厂模拟种子投入种箱,设置颗粒的初始速度为0。颗粒需一次性盖满种盘且为了保持排种器工作排种的连续性,颗粒一次性生成总量为800粒,生成速度为1 600粒/s。在Simulator模块种,设定时间步长为1×10s,仿真时间为30 s,种子颗粒生成平面网格划分单元尺寸设置为最小球面半径的2倍,为便于观察将部分模型以Mesh形式显示。

2.1.2 仿真过程 如图10所示,排种器开始工作,种子充入种箱,仿真时间达到0.80 s时,种子已全部落到种盘上并铺满种盘,并向周围扩散充入型孔;仿真时间达到0.96 s时,第1粒种子在通过刮种板,刮种板将种子上方的种子刮开,排种盘继续转动;仿真时间达到1.20 s时,第1粒种子落入漏种口, 经历了投种、清种、排种,完成正常排种过程。仿真时间达到4.54 s时, 排种器完成了1个周期的排种过程,此时排种器进入了稳定工作状态。

2.1.3 排种器的优化 在初步的仿真试验中发现,种子受离心力作用逐渐向排种盘边缘运动,在刮种板前聚集,造成堵塞,易产生卡种现象,既影响后续刮种板的清种工作,又会对型孔内的种子产生挤压,增加种子的破损。为解决这一问题,在刮种板前安放一导流板对即将进入清种阶段的种群起到限流作用,减轻清种阶段的负担。同时在其对称位置也设置导流板同样改变种子的运动轨迹,在导流板后部改变弧度,使其大于刮种板弧度,保证刮种板清出的种子能够较稳定地进入下一周期的排种作业,在EDEM软件中用颗粒的矢量(vector)模式能清晰的体现出种子的运动方向(图11)。

2.2 试验研究及结果分析

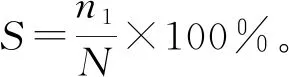

2.2.1 试验因素及试验指标 GB/T 6973—2005《单粒(精密)播种机试验方法》中规定3个指标用以衡量排种器的排种性能,分别是合格指数()、重播指数()、漏播指数()。其中,合格指数代表着排种器的直观排种效率,本研究将合格指数作为仿真试验指标,其计算公式如下:

(8)

式中:为理论排种数;为单粒排种数。

动排种盘的适宜转速、型孔数,在已知排种机作业速度和株距的情况下随排种盘直径变化而变化。结合水平圆盘式排种器的工作特点,通过改变排种器模型参数的动排种盘直径、动排种盘厚度、漏种孔弧长这3个因素进行仿真试验,排种器的3个因素取值范围:动排种盘的直径为170~230 mm,动排种盘的厚度为6~10 mm,漏种孔的弧长为12.5~17.5 mm。每个因素设置3个水平(表4)。

表4 排种器性能试验因素水平

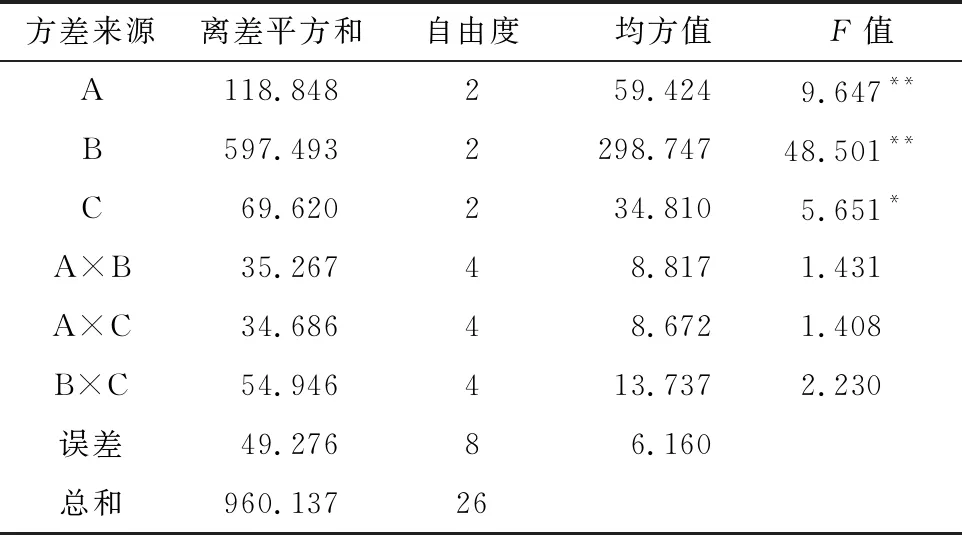

2.2.2 试验结果与分析 试验需考虑各因素间的交互作用,选择正交表L(3)安排试验,试验结果和方差分析结果见表5、表6。由表6可知,动排种盘直径和动排种盘厚度对合格指数影响极显著,漏种孔弧长对合格指数影响显著。分析这3个试验因素间的交互作用发现,动排种盘直径与动排种盘厚度、动排种盘直径与漏种孔弧长、动排种盘厚度与漏种孔弧长这3个交互作用对合格指数的影响均不显著。以合格指数高为指标,以因素方差显著性确定因素间主次顺序为动排种盘厚度>动排种盘直径>漏种孔弧长,选取3个因素的最优水平为ABC,即当动排种盘直径为200 mm、动排种盘厚度为10 mm、漏种孔弧度为15.0 mm时,合格指数为98.78%。

表5 排种器性能正交试验结果

表6 排种器性能试验方差分析结果

3 结论

本研究设计了一种适用于山地丘陵地区的小型水平圆盘式排种器。通过分析其工作原理,以郑丹958玉米种子为研究对象,对排种器的各个结构参数进行了设计,保证了排种器良好的排种效果。

确定了影响排种器排种效果的3个关键因素(动排种盘直径、动排种盘厚度及漏种孔弧长),以这3个因素设计3因素3水平的正交试验,应用离散元仿真软件EDEM进行了仿真试验。对试验结果进行了方差分析,得出3个因素的最优组合水平,并进行了显著性比较。以合格指数为指标,当动排种盘直径为200 mm,动排种盘厚度为10 mm,漏种孔弧长为15.0 mm时,合格指数最优,为98.78%。