深海采矿混输泵内流场及粗颗粒运动特性

王予琪,宿向辉,朱祖超

(浙江理工大学流体传输技术研究国家地方联合实验室,浙江 杭州 310018)

随着能源危机的不断加剧,深海矿产资源开发已成为各国关注的焦点.20世纪起,世界各国开始对深海多金属结核开采技术进行深入的研究[1-2],其中,水力提升系统成为运用最广泛且最具前景的采矿系统.混输泵作为水力提升系统中的重要元件,其泵内固液两相流动比较复杂,因此,开展混输泵内两相流动相关研究对深海采矿工程具有重要意义.

由于粗颗粒的难以携带性,并且固体颗粒对流场存在扰动作用,因此,粗颗粒两相流动对泵的性能参数具有较大的影响.1937年,奥布雷恩构建了泵内小颗粒浆料混合物的物理模型,并通过试验研究了颗粒粒径和体积浓度对泵性能参数的影响[2].基于固液两相流动理论和清水泵的放大设计,诸多学者通过理论与试验相结合,研究了固体颗粒的浓度、粒径等参数对泵内流场的影响,并对泵进行结构设计和改良[3-5].

深海采矿系统中矿石颗粒粒径较大,一般大于20 mm,这使得研究存在一定难度.近年来,国内外学者将基于计算流体力学的数值模拟方法广泛应用于深海混输泵内固液两相流动的研究.王献等[6]基于DEM模型研究了不同物性颗粒工况下的泵内两相流动特性.LIU等[7]基于Euler-Euler理论构建4种导叶出口角,研究了扬矿泵内不同工况下4种导叶出口角下的颗粒运动特性.也有学者运用数值模拟方法,通过分析颗粒运动规律,研究了混输泵内过流部件的冲蚀及磨损特性[8-9].

目前,国内外对于混输泵内固液两相流动特性的研究已取得一定成果,但对于粗颗粒运动规律及流场特性的研究尚不够深入.文中构建CFD-DEM模型,通过数值模拟方法研究深海采矿混输泵内10 mm粗颗粒固液两相流动,分析颗粒对泵性能的影响,并对泵内颗粒分布特性及泵内流场特性进行研究,为粗颗粒混输泵内两相流动研究提供参考.

1 模 型

1.1 混输泵几何模型

研究对象为用于深海采矿水力提升系统中的混输泵,模型泵按比转数相似原则缩小,采用带有空间导叶的2级混输泵,其转速为1 450 r/min,设计流量为120 m3/h,总扬程为40 m.泵的几何参数中,叶轮出口直径D2=135 mm,叶轮入口直径D0=272 mm,叶轮叶片数z1=4,叶轮包角Ф1=111°~115°,叶轮出口角β2=24°,叶轮入口角β1=26°;空间导叶入口直径D4=276 mm,空间导叶入口宽度b3= 26 mm,空间导叶叶片数z2=5,空间导叶包角Ф2=118°,空间导叶出口角α2=25°,空间导叶入口角α1=90°.泵竖直放置,入口处的流动方向与重力方向相反.泵体和颗粒的材料分别为合金和多金属结核.

1.2 混输泵网格划分及计算

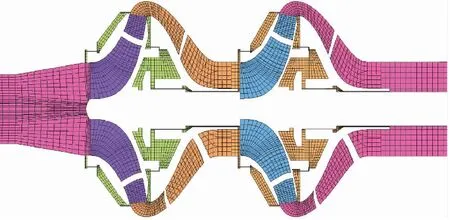

为保证计算的稳定性,在网格划分过程中,网格尺寸应大于颗粒尺寸以实现颗粒的通过[10].文中研究的粗颗粒粒径为10 mm,为保证计算准确性,采用大尺寸网格并在泵内流动间隙处进行加密.网格无关性验证表明,无泄漏情况下当网格数量达到180 000时,扬程的差值低于3%,因此选用网格数为722 614.图2所示为混输泵网格图.

图1 混输泵水力模型

图2 混输泵的计算网格划分

文中使用欧拉-拉格朗日法对混输泵固液两相流动进行模拟.该计算模型中运用DEM模拟固体离散相,耦合Navier-Stokes方程模拟液体连续相.

(1)

(2)

式中:ρ为流体密度;u为流体速度,下标i,j为矢量分量指标;p为压力;τij为流体的黏性应力;gi为重力加速度;Fi为固液相互作用力,Fi通过Morsi-Alexander模型计算[11].

浆料输送过程中颗粒(离散相)的平移和旋转计算公式为

(3)

(4)

式中:mi为颗粒质量;vi为颗粒平移速度;Fn,ij和Fτ,ij分别为颗粒与颗粒、颗粒与壁面间的接触力;Ffp,i为颗粒受到的流体力;Ii为颗粒转动惯量;ωi为颗粒角速度;ri为接触点上的方向向量;Mi为滚动摩擦力矩.

文中采用Hertz-Mindlin模型求解接触力,模型中摩擦系数和恢复系数参考文献[11].运用Fluent 18.0和EDEM 2018耦合进行仿真,运用标准k-ω模型模拟浆料在泵内的流动.进口和出口边界分别采用流量入口和自由出口条件,同时入口颗粒体积分数为5%,所有壁面采用无滑移壁面.

模型泵试验及计算所采用颗粒密度为2 000 kg/m3,泊松比为0.4,剪切模量为21.4 MPa.具体试验设备及试验方法参考文献[11].

将10 mm颗粒浆料工况下模拟数据与试验数据相对比,结果如图3所示.图中,H为扬程,P为轴功率,η为效率.浆料工况下扬程、轴功率、效率相对误差均在3.70%以内,符合计算要求.

图3 不同流量下10 mm颗粒浆料工况试验与计算数据对比

2 熵产理论

(5)

(6)

(7)

式中:ω为湍流耗散率,k为湍动能,β=0.09.

同时,KOCK等[12]和HERWIG等[14]进行了DNS和RANS计算,发现在有壁面影响下,熵产计算得到的水力损失相对于压差方法计算的水力损失明显较小,壁面熵产Spro,W可通过第1层网格计算,即

(8)

(9)

(10)

式中:V为流动区域体积.将以上2项合称主流熵产.因此,总熵产Spro可由计算获得,即

(11)

3 结果分析

3.1 不同颗粒粒径下混输泵流动特征

图4为轴流泵在清水工况及浆料工况下外特性曲线.由图可以看出,颗粒对轴流泵性能有一定影响.浆料工况下,轴流泵效率随流量变化趋势与清水工况相同,但低于清水工况下效率,且差异随流量增大而增大,最佳工况点流量减小.这是由于泵内流场受粗颗粒扰动导致流动不稳定,从而造成流动损失增加[15].同时,比较2种工况下轴流泵扬程可以发现,浆料工况下轴流泵扬程均小于清水工况下扬程,且随流量增大,大颗粒影响下轴流泵扬程下降更多,水力损失更大.2种工况轴功率相差较小,设计工况点时,浆料工况轴功率较大.

图4 不同流量下清水工况和10 mm颗粒混输泵外特性

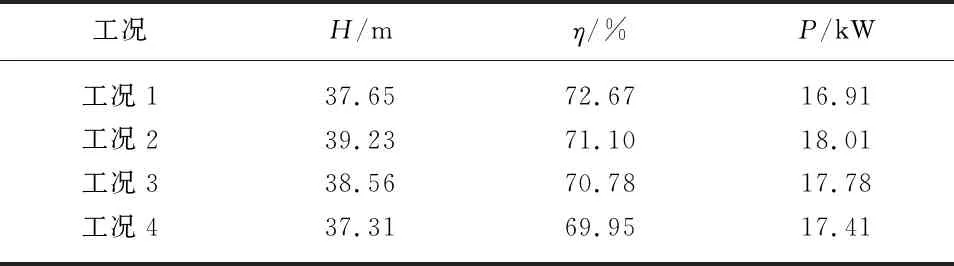

表1对比了设计流量下(120 m3/h),清水泵(工况1)、5 mm颗粒混输泵(工况2)、8 mm颗粒混输泵(工况3)与10 mm颗粒混输泵(工况4)的外特性,其中,不同粒径条件下固相的体积浓度均为5%.可以看出,清水泵的效率最大,10 mm颗粒混输泵效率最小.浆料工况下,扬程和轴功率随颗粒粒径增大而减小.其原因为随颗粒粒径增大,单一颗粒重力增大,颗粒从流性变差,产生滑移速度较大,从而影响了混输泵性能.

表1 设计流量下不同工况泵的外特性

与工况1相比,工况2和3的泵扬程有所增大,而工况4下混输泵扬程小于工况1.这可能是因为颗粒工况下,颗粒与壁面碰撞获得能量,其能量可以传递给流场,且颗粒对流场产生扰动,一定程度上减少旋涡等流动现象.而颗粒对扬程的负面影响主要体现在自身重力较大且从流性较差,而小于一定粒径的颗粒对扬程负面影响较小,结果使扬程上升.而与清水工况相比,浆料工况轴功率上升,这可能是因为颗粒使流动介质密度增大,导致混输泵输送功率增大.

3.2 泵内颗粒运动与位置分布

图5为混输泵内颗粒的速度和位置分布.由图可知,第1级和第2级颗粒分布情况大致相同,由于运动方向改变,颗粒在每一级入口处堆叠,产生低速区.叶轮流道内,通过流场携带,颗粒动能增大.随着径向距离增大,颗粒速度逐渐增大,且颗粒速度在叶轮出口处达到最大速度.进入导叶流道后,由于与壁面发生碰撞,颗粒速度减小,且贴壁面随流场向出口运动.

图6为各过流部件流道内的颗粒数目占比[10].由图可知,第1级流道颗粒数量较多.第1级叶轮流道和空间导叶的颗粒占比较第2级分别高2.95%和0.99%.可见第1级流道颗粒通过性能相对较差,且叶轮区域尤为严重.对比图5,比较叶轮流道,观察入口处颗粒速度及数量发现,第2级叶轮流道入口处颗粒速度较大,数量较少,颗粒堆积现象有所缓解.

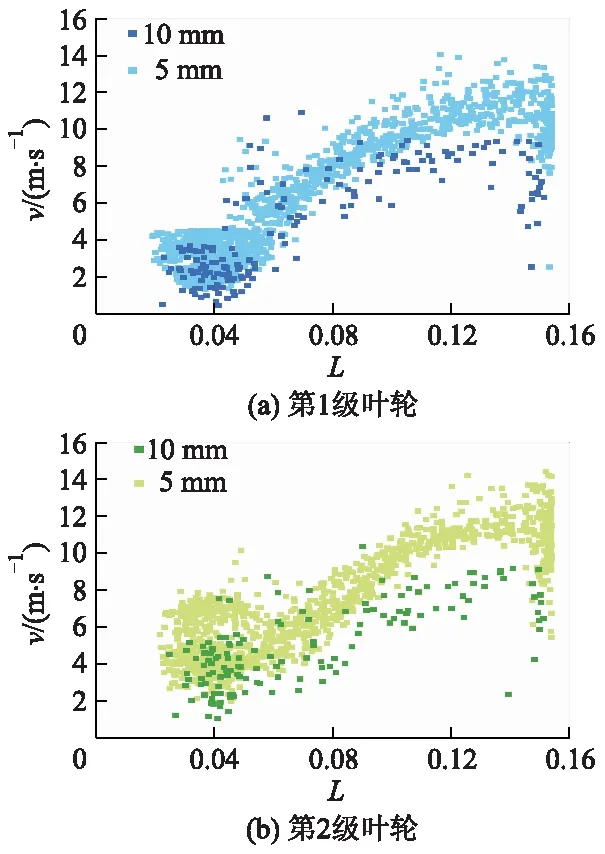

图7为相同体积浓度下,不同颗粒粒径时各级叶轮表面颗粒分布情况.颗粒在叶轮表面整体贴叶片运动,且速度随径向距离增大而增大.比较第1级和第2级叶轮流道发现,第1级叶轮流道内颗粒随叶片运动加速较快,加速度较大,且高速颗粒占比较大.由于颗粒粒径较小,5 mm颗粒表现出较好的流动跟随性,整体贴叶片运动趋势较为明显,且整体加速度较大,叶轮出口区域速度较大.颗粒通过碰撞和流场能量传递获得动能,相同体积条件下,5 mm颗粒数量远大于10 mm颗粒数量,颗粒数量大使颗粒碰撞次数较多,且由于较好的流动跟随性,5 mm颗粒整体速度较大,加速较快.

图8对比了2级叶轮流道的颗粒速度与位置分布关系.可以看到,颗粒整体速度随径向距离L增大而增大,相比之下,5 mm颗粒速度随径向位置变化趋势更为明显,且5 mm颗粒速度整体相对较大,并随径向距离增大,差异逐渐明显.对比发现,第1级叶轮出口高速区颗粒数量相对较多,而第2级叶轮入口处颗粒低速堆积现象更为明显,颗粒分布更为集中且整体速度更小.

图8 第1级和第2级叶轮流道颗粒速度与位置分布

3.3 泵内流场熵产分析

图9对比了第1级和第2级的熵产损失dHS和容积损失dHV,图中dH为损失量.

图9 各级熵产损失和容积损失

可以看到,在小流量下,第1级容积损失小于第2级,随流量增大,差异逐渐减小,至大流量下第2级容积损失稍大于第1级,且第2级的熵产损失始终大于第1级,且差异显著.同时,熵产损失的值始终大于容积损失,因此在Q>Qd的工况下熵产损失对性能的影响更大.

图10对比了第1级和第2级的主流熵产和壁面熵产.2级主流熵产呈先增大后减小趋势,且第2级主流熵产大于第1级.2级壁面熵产均随流量增大而增大,且差异较小.120 m3/h流量下,第2级主流熵产相较于第1级增大42%;而第1级壁面熵产比第2级大5%,可以看出,主流熵产很大程度上造成2级性能差异.

图10 主流熵产和壁面熵产的对比

图11比较了混输泵各过流区域的熵产.叶轮区域的熵产随流量增大而增大,且增长速度逐渐加快.导叶内熵产随流量变化先减小后增大.对比前后腔熵产变化趋势,前腔区域熵产整体随流量增大而减小,后腔区域熵产与流量大小无明显规律.2级过流区域的熵产分布是造成性能差异的主要原因.第2级叶轮和导叶区域熵产都大于第1级.120 m3/h流量下,第2级叶轮区域熵产相较第1级增大55%;第2级导叶区域熵产相较第1级增大54%.

图11 各过流区域的熵产

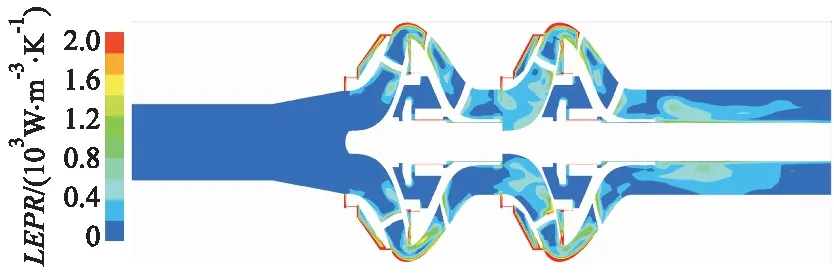

图12为1.2 s时混输泵内局部熵产生率(LEPR)分布[10].观察整体,前泵腔区域明显存在较大LEPR,后泵腔在与主流道连接间隙处有高LEPR.导叶流道外流线最大直径处有高LEPR,可能是后泵腔泄漏流与主流产生干涉,由此可知泄漏流动在一定程度上增大了熵产损失.

图12 混输泵内LEPR分布

受前后泵腔泄漏流的流动干涉影响,前后盖板区域LEPR较大.对比2级叶轮区域,第1级叶轮仅在靠近壁面区域LEPR较高.相比之下第2级叶轮整体LEPR较高,分布较广.这是由于第1级叶轮出口流体轴向速度较大,与级间泄漏流动相互干渉,产生不稳定流动,造成严重熵产损失.另外,对比2级入口处颗粒低速区,第1级颗粒堆积较严重,低速粗颗粒在一定程度上降低了不稳定流动.

观察导叶区域,整体而言2级导叶区域LEPR分布相似.在最大直径处,导叶压力面发生一定程度的流动分离,造成了流动干涉从而产生高LEPR区域.导叶流道内在吸力面一侧LEPR较大,这是因为流体向吸力面挤压,周向流动变为轴向运动同时产生压力能.混输泵出口流道由于导叶出口处流动干涉也存在一定熵产损失.

4 结 论

1) 与清水泵相比,受大颗粒扰动作用,混输泵的效率相对较低,且差异随颗粒粒径的增大而增大.

2) 颗粒在2级内速度与位置分布规律相似,在第2级流道内颗粒较少,速度较大.这是由于颗粒动能增加,第2级流道内颗粒通过性能较好.

3) 对比相同体积浓度下不同粒径颗粒速度与位置分布,5 mm颗粒相对于10 mm颗粒展现出较好的流动跟随性.5 mm颗粒整体呈较为明显的贴叶片运动,颗粒速度沿径向距离增大趋势较大.

4) 2级之间第2级熵产损失和容积损失较大,2级水力损失随流量增大逐渐减小.2级熵产损失差异较大,因此是造成2级外特性差异的主要原因.第2级主流熵产明显较大.对比熵产分布,2级之间叶轮和导叶部分存在差异,第2级叶轮和导叶内的局部熵产生率较大.