含巯基聚硅氧烷改性环氧树脂的制备及性能

谭立钦,刘伟区,梁利岩 *,王 硕,冯志强,林家明

(1.中国科学院广州化学研究所,广州 510650;2.广东省电子有机聚合物材料重点实验室,广州 510650;3.中国科学院新型特种精细化学品工程实验室,广州 510650;4.国科广化韶关新材料研究院,广东韶关 512400;5.中国科学院大学,北京 101408)

0 前言

环氧树脂是热固性高分子材料中的重要组成部分,在电子电器、土木建筑、汽车航天、体育用品等方面有着广泛应用[1-2]。环氧树脂材料拥有出色的力学性能、电器绝缘性能、粘接性能以及方便的加工性,因此其在各行业的需求量也在逐年上涨。

近些年来在功能化树脂领域,对于环氧树脂的研究和开发越发普遍。虽然环氧树脂固化物力学性能突出,但由于其结构中含有大量刚性结构,内应力大,导致固化物的韧性不足、不耐冲击和容易开裂[3]。当其用作涂料基料时,涂层容易发脆,耐水性和防腐性也不足[4]。因此对于环氧树脂的增强改性研究具有重要意义。

从20 世纪80 年代起,聚硅氧烷就一直被探索应用于环氧树脂的增强改性,其具有柔顺的主链、低的表面能、好的耐候性能够弥补环氧树脂的部分性能缺陷,是一种具有发展前景的环氧改性剂[5-6]。但由于聚硅氧烷与环氧树脂间的溶解度参数相差较大,直接加入普通的聚硅氧烷进行简单物理混合,会导致严重的相分离,从而影响改性效果,所以在实际应用过程中通常先会对聚硅氧烷进行功能化。目前用于环氧树脂改性的聚硅氧烷多种多样,如含羟基、氨基、乙烯基、端羧基、卤素、端异氰酸酯、环氧基等功能化聚硅氧烷[7-11]。Zheng[12]利用带羟基的聚硅氧烷与环氧树脂E-20 中的羟基进行缩合反应,再与聚酰胺固化剂室温固化得到改性环氧树脂。改性后的环氧树脂铅笔HB 硬度达到6,耐热性也得到大大提高。

巯基作为活性反应基团,在化学反应中占据着重要地位[13-14],查阅文献后发现巯基在聚硅氧烷功能化方面应用较少,基于巯基能与环氧基进行化学反应[15],结合本课题组在巯基功能化聚硅氧烷改性聚合物方面的一些研究进展[16],本文提出一种巯基化聚硅氧烷改性环氧树脂的方法。本实验拟以含多种反应位点的PMMS 为改性剂对E-51 进行改性,然后利用D-230 进行固化,采用ATR-FTIR、XRD 对E51-D-PMMS 固化物进行结构特征分析,利用拉伸实验、冲击实验、SEM、DMA等对其进行性能测试,探讨PMMS对E51材料性能增强的作用。

1 实验部分

1.1 主要原料

羟基硅油(SO),黏度在25 ℃下为40 mPa·s、羟基含量为5%,工业级,深圳吉鹏硅氟材料有限公司;

PMMS,黏度在20.5 ℃下为195 mPa·s、巯基含量为0.521%,自制;

E51,618,工业级,上海树脂厂有限公司;

丙酮(PA)、乙二醇,化学纯,广州化学试剂厂;

二甲氨基吡啶(DMAP),化学纯,纯度为99%,上海阿拉丁生化科技股份有限公司;

D-230,化学纯,上海阿拉丁生化科技股份有限公司;

正己烷,分析纯,上海麦克林生化科技有限公司;

氯化钠,分析纯,广州化学试剂厂。

1.2 主要设备及仪器

集热式恒温加热磁力搅拌器,DF-101S,巩义市予华仪器有限公司;

旋转蒸发器,RE-52A,上海亚荣生化仪器厂;

傅里叶变换红外光谱仪(FTIR),Nicolet iS5,赛默飞世尔科技(中国)有限公司;

XRD,Ultima Ⅵ,理学电企仪器(北京)有限公司;

真空干燥箱,DZF-6030A,上海一恒科学仪器有限公司;

电子万能试验机,CMT4202,上海捷沪仪器仪表有限公司;

数显式简支梁冲击试验机,XJUD-22,承德金建检测仪器公司;

SEM,Zeiss Gemini 300 S4800,蔡司光学仪器国际贸易有限公司;

CA,JC2000D,上海中晨数字技术设备有限公司;

精密型盐雾试验机,SY-9,东莞天硕试验设备有限公司;

DMA,Q800,沃特世科技(上海)有限公司。

1.3 样品制备

PMMS 根据以往报道[16]合成,其中使用SO 为原料进行合成;按照图1的合成路线,对E51-D-PMMS 固化物进行制备。反应在配有磁力搅拌的250 mL 单口烧瓶中进行,首先将25 g E51 溶解于60 g 丙酮溶液中,充分搅拌后,按照表1 的配比加入定量的自制PMMS[16]和0.01 g DMAP 催化剂,在室温下搅拌反应6 h。然后,往单口烧瓶中加入7.78 g 固化剂D230,继续搅拌20 min。充分混合后,在80 ℃下进行减压旋蒸操作约1 h,待样品完全除去丙酮溶剂后,转至聚四氟乙烯模具,在真空烘箱中进行高温固化,固化条件为:80 ℃固化1 h、120 ℃固化2 h、130 ℃固化1 h。其中,减压旋蒸分离后的丙酮纯度较高,可以循环再利用。

表1 E51-D-PMMS固化物的投料比 gTab.1 Feeding ratio of the cured polysiloxane epoxy resin g

图1 E51-D-PMMS固化物的制备路线Fig.1 Preparation route of the cured polysiloxane epoxy resin

1.4 性能测试与结构表征

FTIR分析:对环氧树脂固化物进行FTIR测试,测试范围为4 000~600 cm-1,分辨率为2 cm-1;

XRD 分析:测试靶材为Cu 靶,测试范围为10 °~80°,扫描速度为2°/min;

拉伸性能测试:根据GB/T 1040.3—2006测试,在室温条件下对环氧树脂进行拉伸测试,拉伸速率为2 mm/min;

缺口冲击测试:根据GB/T 1043.2—2018 标准测试,对固化物在室温下进行冲击测试,其中样条尺寸为8 mm×4 mm×80 mm;

SEM 分析:对拉伸断裂面进行2 次喷金处理,加速电压为5.00 kV;

CA 分析:在室温下,对固化物表面进行水和乙二醇接触角测量,并根据相关结果计算其表面能,每个试样至少测量5个点,计算时取其平均值;

吸水率测试:将固化物裁成1 cm×1 cm 的正方形小块,称重后浸泡在去离子水中,24 h 后取出,用吸水纸擦干表面水分后称重,按式(1)计算吸水率(Q):

式中Q——吸水率,%

m1——吸水前乳胶膜的质量,g

m2——吸水后乳胶膜的质量,g

中性盐雾试验:根据GB/T 31588.1—2015标准测定,对固化物进行中性盐雾试验,在经过喷砂处理的马口铁片上涂布上述旋蒸后的环氧树脂,经过高温固化后,涂层厚度为(200±5)μm,对E51-D-PMMS 复合涂层进行连续喷雾防腐蚀性能测试,其中NaCl 溶液浓度为5%,在一定时间点进行拍摄记录;

DMA 测试:使用拉伸模式,温度范围为-50~250 ℃,速率为5 ℃/min,氮气氛围,频率为1 Hz,振幅为25 μm,测量其储存模量和损耗因子(tanδ)。

2 结果与讨论

2.1 FTIR分析

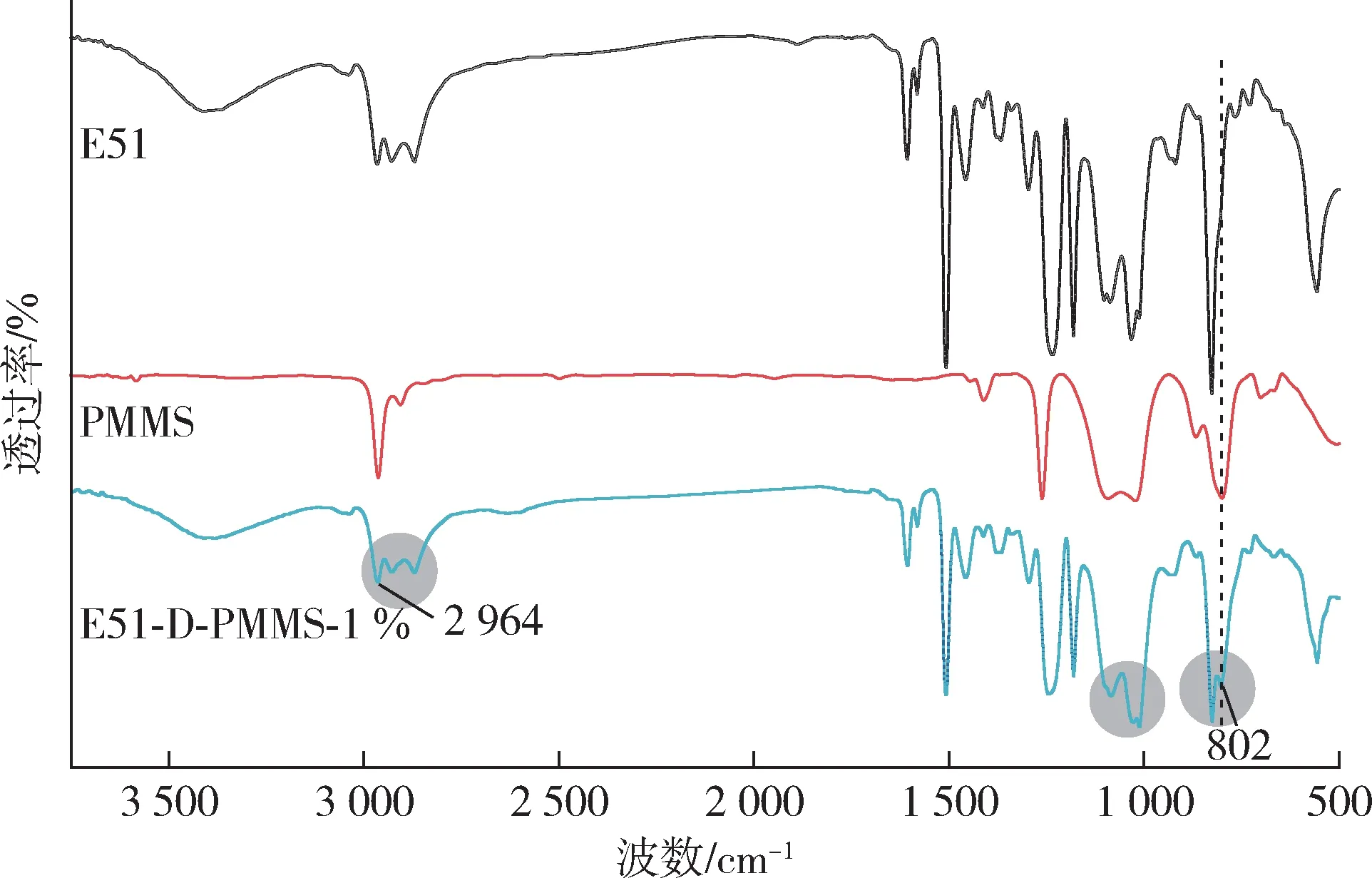

如图2所示,由于PMMS的含量较少,并且PMMS中甲基(—CH3)和硅氧键(Si—O)的特征吸收峰与E51固化物中甲基(—CH3)和醚键(C—O—C)的特征吸收峰对应的吸收波长存在较多重叠,因此E51固化物的FTIR谱图与E51-D-PMMS-1%固化物的FTIR谱图相比,各吸收峰对应的吸收波长和大小差异并不大。但E51-DPMMS-1%固化物的FTIR谱图在802 cm-1处存在异于E51 固化物的Si—CH3振动吸收峰[17]。除此之外,在2 964 cm-1左右处的甲基(—CH3)吸收峰位置,E51-DPMMS-1%固化物表现出异于E51固化物的强度。

图2 E51、PMMS与E51-D-PMMS-1%固化物的FTIR谱图Fig.2 FTIR spectra of neat cured E51,PMMS and E51-DPMMS-1%

2.2 XRD分析

利用XRD 可以观察材料的晶型结构和计算环氧固化物交联网络中规整结构的分子链间距,从而进一步确定E51-D-PMMS 固化物的晶型结构是否受到影响以及内部分子链的堆积情况。如图3所示,化学改性前后环氧树脂固化物的XRD 谱图中峰型一致,均表现出非晶态物质所特有的散漫峰(馒头峰),因此改性前后环氧树脂固化物的晶型结构未发生明显改变[18]。

根据非晶衍射的准布拉格公式(2dsinθ=1.23λ)计算环氧树脂固化物中规整结构链段的平均间距,经计算有E51(19.10 °、5.71 Å)、E51-D-PMMS-1 %(18.74 °、5.82 Å)。可以发现,经过PMMS 化学改性后,环氧树脂固化物的规整结构分子链间距由原来的5.71 Å 变为5.82 Å。PMMS 的加入使得分子间的距离有所增大,进一步降低了固化物中存在的π-π非共价作用力,从而缩减了分子间的作用力,这与之前的报道结果相似[19-20]。除此之外,非晶衍射的半高宽可以对应于非晶体短程有序范围rs,从图3可以明显看出,E51-D-PMMS-1%固化物的rs比E51 固化物要大,原因可能是PMMS 的加入增加了E51 固化物的有序范围,进一步弥补了E51 固化物的自身缺陷[21]。综合以上分析,可以说明E51-D-PMMS固化物的成功制备。

图3 E51与E51-D-PMMS-1%的XRD谱图Fig.3 XRD patterns of neat cured E51 and E51-D-PMMS-1%

2.3 力学性能分析

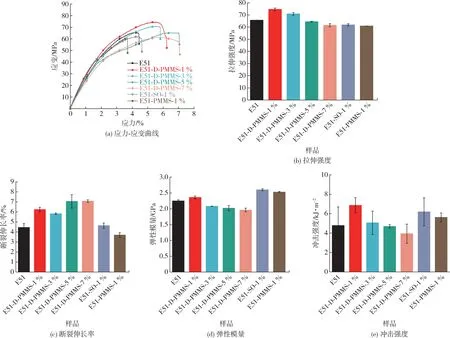

为了探究PMMS 对E51 固化物力学性能的影响,对一系列固化物进行拉伸和冲击测试。如图4(a)所示,E51-D-PMMS-1%固化物在屈服点之后表现出部分塑性形变,其断裂方式朝韧性断裂方向发展。除E51-D-PMMS-1%固化物外,其余固化物的拉伸行为特征与E51固化物大体一致,均为脆性断裂行为。

图4(b)展示了固化物的拉伸强度。E51 固化物的拉伸强度为65.74 MPa、断裂伸长率为4.78 %。其固化物的拉伸强度随着PMMS 含量的增大呈先变大后减小的趋势,在含量为1 %时拉伸强度最大达到74.63 MPa,比E51 固化物的拉伸强度提高了13.5 %。E51-SO-1 %和E51-PMMS-1 %固化物的拉伸强度均低于E51 固化物,说明简单的物理混合反而会降低E51 固化物的力学性能。

如图4(c)所示,除了E51-PMMS-1%固化物的断裂伸长率低于E51 固化物的,其余固化物的断裂伸长率均得到了提升,相对来说化学改性的固化物的断裂伸长率更高。E51-D-PMMS-5 %和E51-D-PMMS-7%2个固化物的断裂伸长率提升较大,因为高含量的PMMS 有助于固化物韧性的提高,但需要牺牲一定的拉伸强度。E51-D-PMMS-1%固化物的拉伸强度和断裂伸长率均高于E51-SO-1%固化物,这说明巯基功能化的PMMS可以在一定程度上增强E51的力学性能。

如图4(d)所示,简单物理混合的E51-PMMS-1%和E51-SO-1%固化物因为其应变量较小,导致其断裂瞬间获得较大的模量。化学改性的复合树脂固化物拥有较好的断裂伸长率,在断裂时应变较大,因此表现出较小的弹性模量,其中只有低含量(1 %)的E51-DPMMS-1%固化物的弹性模量比E51的大。

冲击强度的大小是表征材料韧性强弱的一个重要参数。如图4(e)所示,低含量(1%)PMMS的加入有利于E51固化物冲击强度的提高,特别是经过化学改性的E51-D-PMMS-1%固化物,冲击强度最高为6.87 kJ/m2,对比E51固化物的冲击强度提高了43.7%。其中,E51-D-PMMS-1 %固化物的冲击强度大于E51-PMMS-1%,说明化学改性效果优于简单物理改性,也充分证明了巯基-环氧反应在本体系中的必要性。

图4 E51-D-PMMS固化物的力学性能Fig.4 Mechanical properties of the cured polysiloxane epoxy resin

综上所述,相比E51 固化物,巯基与环氧基的反应结合的E51-D-PMMS-1 %固化物有着更好的力学性能,材料的韧性也得到一定提高。

2.4 断裂面形貌分析

对拉伸测试后的固化物用SEM 进行断裂面形貌分析,结果如图5 所示。如图5(a)所示,E51 固化物的断裂面与添加PMMS后的E51固化物的断裂面形态有着较大差异,表现得更加光滑,与典型的脆性热固化树脂断裂面形态尤为相似[22-23],可知PMMS 的加入,可以在一定程度上改变E51固化物的断裂方式。

图5 E51-D-PMMS固化物断裂面的SEM照片Fig.5 SEM of fracture surface of the cured polysiloxane epoxy resin

图5(b)~(e)分别为1%、3%、5%和7%含量的PMMS 化学改性E51 固化物的断裂形貌照片。可以看出,随着PMMS 含量的增加,PMMS纳米粒子的半径也在不断增大,这是相互团聚产生的结果。图5(c)中展示了3 个PMMS纳米粒子的团聚现象,这在1 %含量的E51-D-PMMS-1 %固化物断裂面中没有出现,而含量大于3 %后,PMMS 纳米粒子出现了较大团聚[24]。如图5(b)和(c)所示,E51-D-PMMS-1 %和E51-D-PMMS-3 %固化物中,PMMS纳米粒子与E51基体的相容性较好,两者之间的边界略显模糊,存在一定的相互融合,这与PMMS 上巯基和环氧基的反应相关,从而拥有更好的拉伸强度;如图5(d)和(e)所示,E51-D-PMMS-5 %和E51-D-PMMS-7 %固化物中,可以明显看到PMMS 纳米粒子与E51 基体边界明显,同时也出现“半月牙”型的PMMS 纳米粒子这代表PMMS 侧链中巯基与环氧基进行了反应,增强了部分结合力,但又由于PMMS 的含量较大,PMMS 的分子链可能产生了某种定向排序,这导致“月牙型”的出现,另外其断裂面上PMMS 纳米粒子附近出现丝状物,其断裂时韧性粒子受力较多,自然断裂伸长率也更为优异[25]。

PMMS与E51由于溶解度参数的差距较大[26],两者之间的相容性极差,如图5(f)和(e)所示,E51-SO-1%和E51-PMMS-1%固化物为简单物理混合,导致加入的PMMS 并没有在E51 基体中均匀分散,而是在固化过程中溢出了材料表面,只留下了一些空的孔洞结构,低分子量的SO留下的空洞结构要明显低于高分子量的PMMS,说明高分子量的PMMS团聚效果也更为明显。

从断裂截面的微观形态变化,进一步分析了PMMS在E51基体中的分散情况,结合上面拉伸实验以及冲击实验的数据说明,PMMS 的加入能够改善其与E51的界面性能,从而改善E51固化物脆性较大的问题。

2.5 耐水性分析

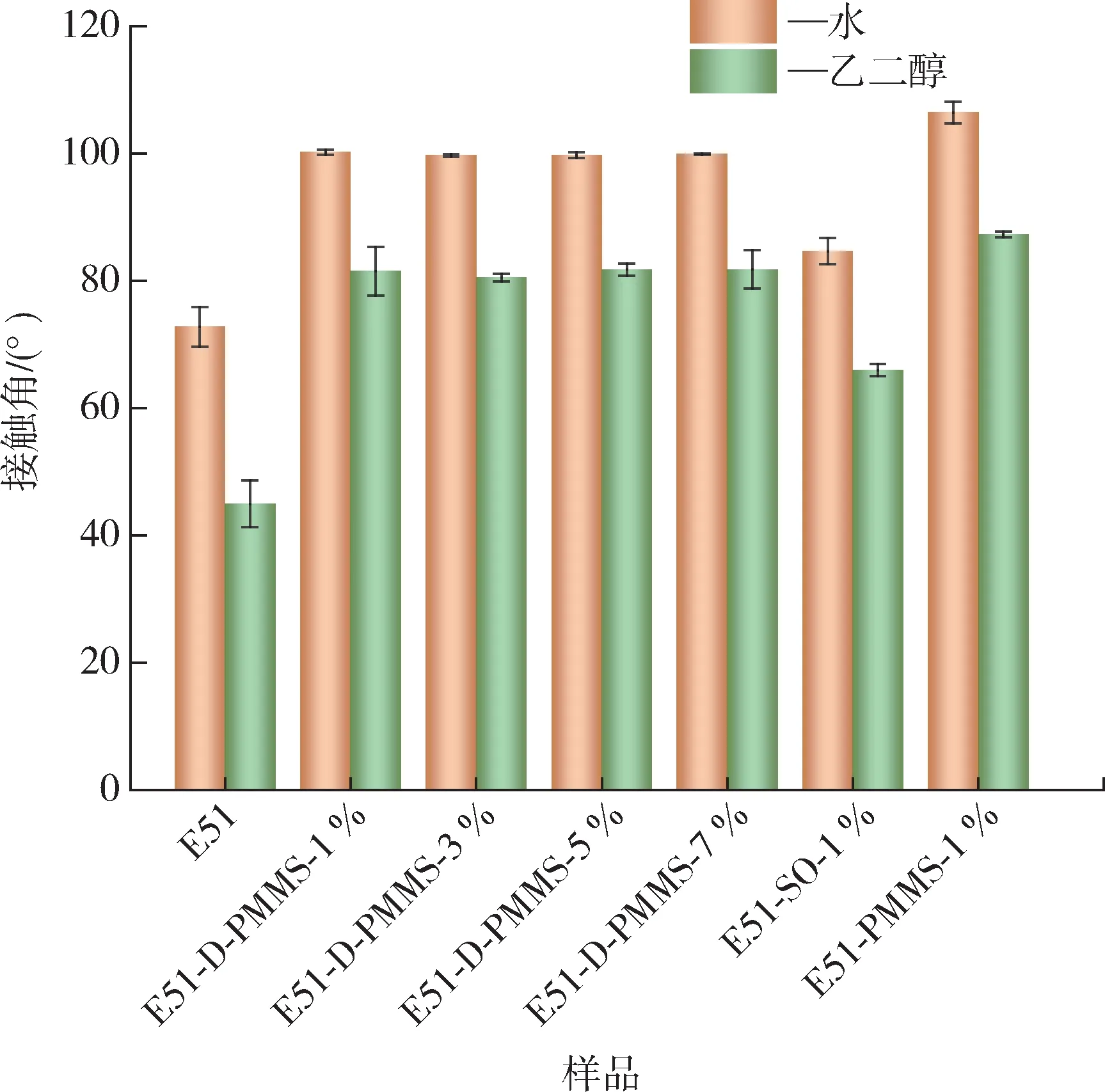

PMMS 凭借柔顺的Si—O 主链获得较低的表面能,将其添加至E51 固化物中,将会使材料的表面更加疏水,另一方面PMMS 填补了E51 固化物中细孔缺陷,能有效降低吸水率,从而增强了材料的耐水性[7]。如图6 所示,PMMS 的加入,提高了E51 固化物的水接触角,其中化学改性的E51 固化物的水接触角均在100 °左右,比纯E51 固化物材料的水接触角提高了27 °左右;简单物理混合的E51-PMMS-1 %固化物,加入的PMMS 与环氧基体的相容性差,导致固化时部分PMMS 逸出至固化物的表面,从而在表面处获得更高的水接触角。如图7 所示为各固化物的表面能和24 h 吸水率数据。可以看到PMMS(含疏水链段Si—O—Si)的加入,固化物的表面能和吸水率都有所下降,材料的耐水性得到增强。另外,观察发现在化学改性的E51-D-PMMS 固化物中,随着PMMS 含量的增加,固化物的水接触角、表面能和吸水率变化不大,仅添加1 %的PMMS即可获得较高的水接触角、较低的表面能和较低的吸水率,固化物的耐水性得到明显增强[27]。

图6 E51-D-PMMS固化物的水接触角和乙二醇接触角Fig.6 Water contact angle and ethylene glycol contact angle of the cured polysiloxane epoxy resin

图7 E51-D-PMMS固化物的表面能和吸水率Fig.7 Surface energy and water absorption of the cured polysiloxane epoxy resin

2.6 涂层防腐性能分析

如图8 所示,经过900 h 的中性盐雾试验,E51 涂层在划痕处出现了轻微锈蚀,其他地方有着不同程度的渗透鼓包现象;E51-D-PMMS-1 %和E51-DPMMS-3 %涂层无明显腐蚀现象,防腐效果较好;E51-D-PMMS-5 %和E51-D-PMMS -7 %涂层有明显的腐蚀介质渗透;简单物理混合的E51-SO-1 %和E51-PMMS-1 %涂层也均存在不同程度的渗透鼓包现象。分析试验结果可知,随着PMMS 含量的增加,化学改性的固化物涂层的耐腐蚀性能得到明显增强,原因是加入的PMMS 在涂层中分散较好,填补了E51 的自身缺陷,更好地隔绝氧气和水分的进入,进一步增强了涂层的防水效果[28];当PMMS 含量大于5 %时,由于PMMS 自身的团聚,分散性较差,导致防腐性能下降。简单物理混合改性的固化物涂层由于PMMS 的溢出和分离,导致防腐效果较差。

图8 E51-D-PMMS固化物的900 h盐雾试验图Fig.8 900 h salt spray test of the cured polysiloxane epoxy resin

2.7 DMA分析

根据上述固化物的力学性能和表面性能综合分析,可知,在具有催化剂的条件下,PMMS含量为1%时,固化物的力学性能较好,并具有低的表面能。选取具有代表性的E51-D-PMMS-1%固化物与E51固化物进行DMA 分析。图9展示了这2种固化物的tanδ与温度的关系曲线。表2为2种固化物在-50 ℃和25 ℃的储能模量及其Tg。

表2 E51和E51-D-PMMS-1%固化物的DMA数据Tab.2 DMA data of neat cured E51 and E51-D-PMMS-1%

图9 E51和E51-D-PMMS-1%固化物的tan δ曲线Fig.9 tan δ of neat cured E51 and E51-D-PMMS-1%composites

分析图8以及表2可得,E51固化物只存在1个Tg,为75.0 ℃;对比化学改性后的E51-D-PMMS-1%固化物出现2 个Tg,分别为74.6 ℃和94.3 ℃。这是由于PMMS 的加入量较少,只有少部分的E51 与PMMS 进行了化学反应,因此这部分的聚合物呈现出不一样的Tg。PMMS 柔性链段的加入反而增加了固化物的Tg,可能的原因是PMMS 的侧链具有多个反应位点,经过反应后柔性链段的运动受到了限制,另外PMMS 的分子量较大且具有侧链,这可以在一定程度上限制链段的运动。储能模量的大小可以反映材料在受到外力发生弹性形变时,材料本身对于外力所做功的储存能力的大小,其值越高,当其受到外力影响时保持材料原来形状的能力越强[29]。如表2 所示,在较低温度和室温条件下,E51-D-PMMS-1%固化物的储能模量要大于E51 固化物的。证明PMMS 的加入可以提高E51 固化物的弹性,从而在受力中表现出更好的韧性。总的来说,PMMS 的加入对于提高E51 固化物的Tg是有一定帮助的。

3 结论

(1)利用自制的PMMS 为改性剂对E51 分别进行了简单物理混合和化学改性,成功制备了E51-DPMMS固化物;

(2)对固化物进行各项性能分析,发现经PMMS化学改性的固化物的综合物理化学性能要优于物理混合改性的;

(3)化学改性时,当其含量仅为1%时,固化物的综合性能得到较大提高,固化物的拉伸强度为74.63 MPa,较改性前提高了13.5%,断裂伸长率为6.24%,提高了40.2%,冲击强度为6.87 kJ/m2,提高了43.7%;耐水性也有提升,水接触角从改性前的72.8 °增至100.3°,表面能从39.4 J/m2降至17.4 J/m2,24 小时吸水率为0.77%;其防腐性能和Tg也有一定的提升。