制氨链蒸汽过热器用690型镍基换热管与管板焊接研究

马鸣,柳云天,张德金

(1. 高效清洁燃煤电站锅炉国家重点实验室(哈尔滨锅炉厂有限责任公司),哈尔滨 150046;2. 哈尔滨锅炉厂有限责任公司,哈尔滨 150046)

近年来,随着国内化工产业链的技术升级、耐高温腐蚀的指标高参数化和有色金属冶炼技术的发展,镍基合金材料的焊接已经在压力容器及其相关领域逐步开始广泛应用[1]。

某化肥厂蒸汽过热器改造产品是制氨链引进技术国产化应用设计制造的难度较高的U型管管壳式换热器设备,设计参数见表1。根据国家对工业有毒有害易爆型气体管排限制规定,此类蒸汽过热器需连续运行超18个月才可停车维护,而国内同行业制造的产品中能连续稳定运行的很少,短期失效案例中多以换热管与管板焊缝开裂为主[2],故保证换热管与管板接头的焊接质量成为此类设备连续稳定运行的关键[3]。管板设计是SA-336F22CL3铬钼钢堆焊公称成分为72Ni-15Cr-8Fe的INCONEL 600型(以下简称600型)镍基材料的复合型结构,换热管为公称成分58Ni-29Cr-9Fe的SB-167 N06690(以下简称690型)镍基材料,与600型相比,其在高温高压工况条件中具有更优异的耐腐蚀性能和更高的强度以保证抗应力腐蚀开裂的优点,但弊端是制造成本高昂、焊接抗裂性差,故尚未普及使用[4],二者相焊实属于异种镍基材料之间的焊接。为满足设备连续运行,本文详细介绍了690型镍基材料换热管与复合型管板的焊接技术研究过程。

1 焊接技术要点

结合标准及制造经验判断,此接头共存在三方面技术要点。

1.1 焊接结构设计容易忽视的问题

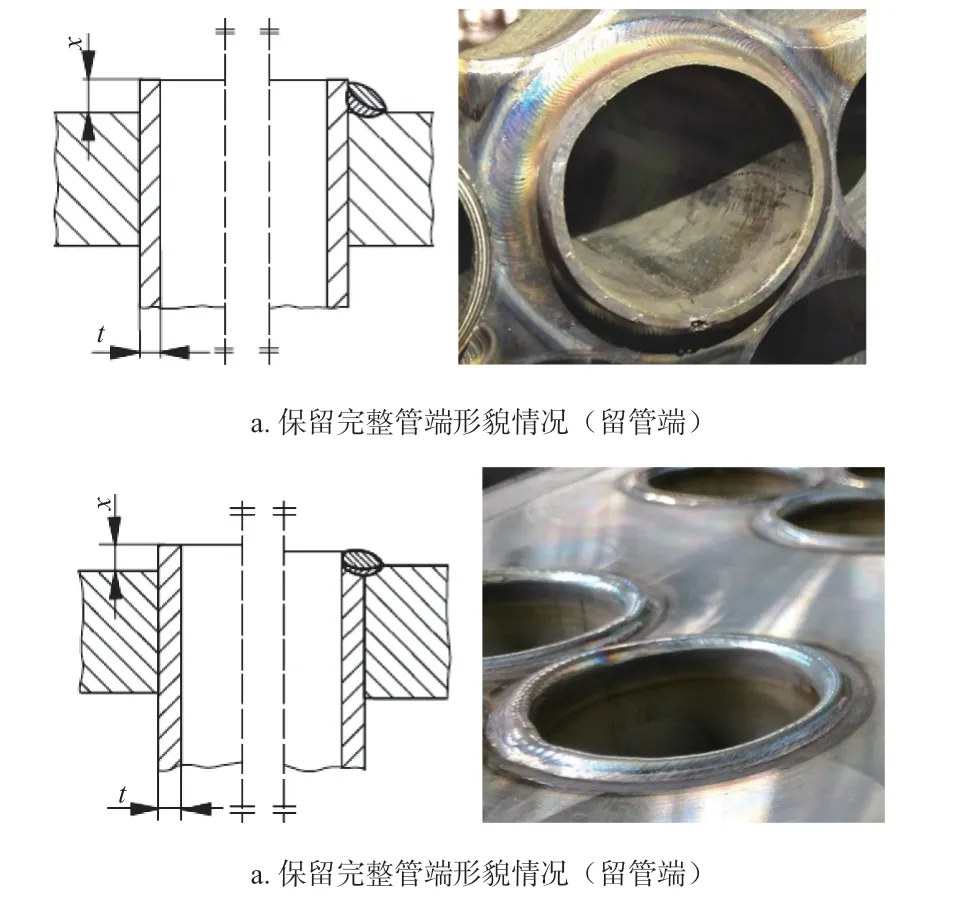

国内高温高压类换热器产品设计的接头多采用GB/T 151热交换器标准中的强度焊加贴胀的连接方式,即管板复合层加工单边V型坡口与外角焊缝的组合施焊结构(图1),选型初衷认为此结构对接头的强度和稳定性具有“双重保险”作用。本产品接头亦参考此标准设计(图2),但易忽视以下两点问题:即此坡口形式是否适合镍基材料的焊接?当l1与l2相近时,实际施焊会存在图3a和图3b两种不同工艺控制方式[5],该如何选择?

1.2 焊接方法应用及焊材选型

对于窄管桥兼小口径薄壁换热管与管板接头设计结构焊接,业内常采用手工恒流TIG焊和脉冲自动TIG焊,两方法虽各有利弊,但同等条件下,无论是控制外观成形还是接头内在质量的稳定性上,后者都更具优势,宜优先采用[6]。对于2 mm厚的镍基换热管而言,无论采用哪种方法,既要保证换热管与管板的异种钢接头根部熔透且焊道无裂纹,又要避免管内壁不得产生塌陷,维持焊缝外观形态均匀饱满且焊脚尺寸满足设计要求,就需对焊接参数进行精确调试,以至于密控制焊接过程,其焊接难度更高,应通过严格工艺试验调试确定合适的焊接参数及操作要点。

图1 GB/T 151标准推荐结构Fig.1 Recommended structure of GB/T 151 standard

图2 换热管与管板图纸原设计接头形式Fig.2 The original design joint of tube and tube sheet

图3 焊后接头外观形貌Fig.3 The appearance and formation of the joint after welding

另外,本接头属于成分和性能差异较大的异种镍基材料之间焊接,焊材通常可按两侧母材匹配选用,既可选ERNiCr-3(匹配600型)的低配型,也可选ERNiCrFe-7A(匹配690型)的高配型,但对比二者在可焊性、抗裂性、实用性及成本方面的差异,选择ERNiCr-3的低配型更合适[7]。

1.3 热处理对此接头性能的影响

受产品设计结构影响,本产品不宜进行整体焊后消除应力热处理(以下简称PWHT),但GB/T 151和GB/T 150标准规定,管箱组件以及铬钼钢材料的PWHT分别都是强制性的,而对于镍基材料焊接接头,相关标准或技术文件未要求进行PWHT,亦无法评估PWHT对此接头性能的影响,行业内对690型镍基材料执行铬钼钢PWHT后的性能也鲜有研究。

2 焊接工艺试验

结合产品特性及设计理念,围绕上述问题开展焊接工艺研究。

2.1 焊接结构影响因素及优化方案

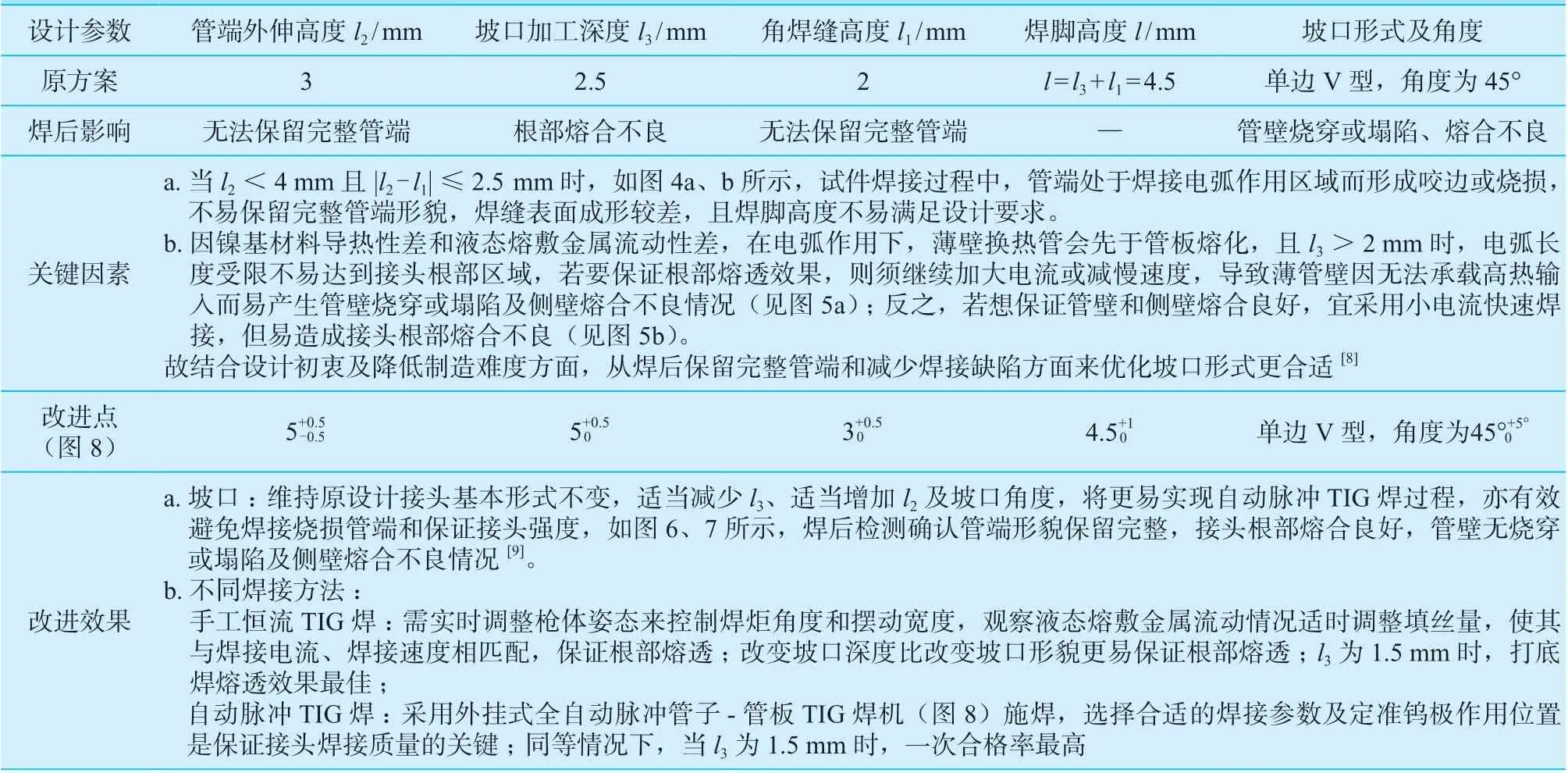

经工艺试验验证,确定了影响接头质量的关键因素和改进点,如表2所示。

表2 影响接头焊接质量的关键因素及改进点Table 2 Key influence factors to welding joint quality and improvement point

图4 被电弧烧损的管端形貌Fig.4 The appearance of tube edge burnt

图5 接头熔合不良的情况Fig.5 Lack of fusion of inner joint

图6 改进后的坡口形式Fig.6 The form of groove modified

图7 关键部位的根部熔透、侧壁及焊趾宏观检测情况Fig.7 The macro test of weld boot, side & toe

图8 自动脉冲TIG焊试件过程Fig.8 Auto pulse TIG weld

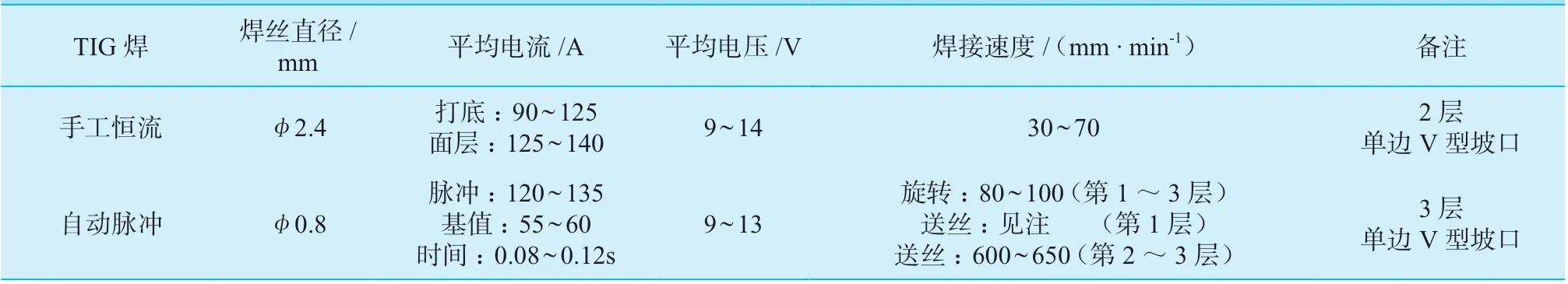

2.2 确定合适的焊接参数

镍基换热管试件壁厚范围为2 ~ 2.2 mm,在此厚度范围内,无论按哪种坡口形式,焊接电流变化是影响接头质量的关键参数,且换热管的壁厚t和实际承载电流I存在一定的匹配关系,而保证此种管端伸出式接头焊接质量的关键是确定适合的电流上限,即应按靠近上限参数选择电流范围,才能保证根部熔透,要求手工恒流TIG焊电流上限不宜超过140 A,自动脉冲TIG焊电流上限不宜超过135 A,且焊接速度变化应与电流变化成反比匹配调整,否则极易出现管壁烧穿、背部塌陷,经多次反复试验验证,下述焊接参数可满足接头性能,如表3所示。

表3 焊接参数Table 3 Welding parameters

2.3 评估PWHT对接头性能的影响

为实现管箱组件及管系组件能合炉执行PWHT,保证生产工序连贯性和提高生产效率,对此类接头开展下述对比试验:

从同试验条件下随机挑选4组接头,并任选2组接头按产品热处理制度(690±14℃/8 h)进行PWHT,其余接头保持焊态,分别开展常温拉脱力试验(POT)和晶间腐蚀试验(IGT),试验结果见表4。试验结论为PWHT过程对接头性能未见显著影响。

表4 接头拉脱力试验(POT)和晶间腐蚀试验(IGT)Table 4 Push-out or pull-out test and intergranular corrosion test of welding joint

3 结论

(1) 通过对690型镍基换热管与管板开展焊接工艺研究,发现影响镍基薄壁换热管与管板的接头焊接质量的关键因素及改进方向,并在不改变接头原始设计理念和功能的前提下,优化改进焊接结构,并调试出合适的焊接参数,现已通过焊接工艺评定试验的验证,确定其满足产品焊接需求,并成功应用于产品(图9),在显著提高产品焊接效率的同时,获得成形美观和质量稳定可控的优质焊道,使得产品焊缝顺利通过了无损、气密和水压检测。

(2) 经对同等条件下的焊态和PWHT后的试件对比性能试验,证明PWHT过程未对接头性能产生显著的影响,保证了蒸汽过热器产品生产工序连贯性以及为简化热处理过程和提高生产效率提供有效的技术保障。截止目前,本产品已连续稳定运行2年以上,为后续产品提供了良好的借鉴意义。

图9 产品换热管与管板焊缝形貌(自动脉冲TIG焊)Fig.9 The product appearance and formation of tube to tube-plate with auto pulse TIG weld