基于Conex 弹波断裂的失效分析及改善

王世伟,陈 进,谢守华

(1.国光电器股份有限公司,广东 广州 510800;2.广东省电声电子技术研发与应用企业重点实验室,广东 广州 510800)

0 引 言

支片作为扬声器振动系的核心部件之一,其主要作用是保持音圈在磁隙中的位置、防尘、作为悬挂系统沿轴向往复运动以及确定扬声器的共振频率等[1-3]。其中,支片沿轴向的往复运动,需要支片具有很好的耐疲劳性能及位移抑制能力。当支片的结构不变时,耐疲劳性能与抑制作用主要与支片的材料和工艺有关。而从材料方面考虑,支片基材的纤维材质、长短、分丝程度、纤维组成、对树脂的吸收能力等是主要的影响因素。结合支片断裂失效的案例,可以更好地理解支片材质对性能的影响,从而使材料和扬声器部件性能、甚至是与扬声器的性能产生关联。本文主要探究了支片材料与支片部件、材料与扬声器性能的内在联系及宏观性能表现,为支片的设计选材及失效分析提供参考。

1 问题描述及原因分析

1.1 问题描述

某项目扬声器经100 h 功率实验(7 W)后,支片出现断裂,断裂位置处于支片内径第一圈“波纹”处。所用支片材料为100 支Conex,断裂示意图如图1 所示。

图1 扬声器支片断裂示意图

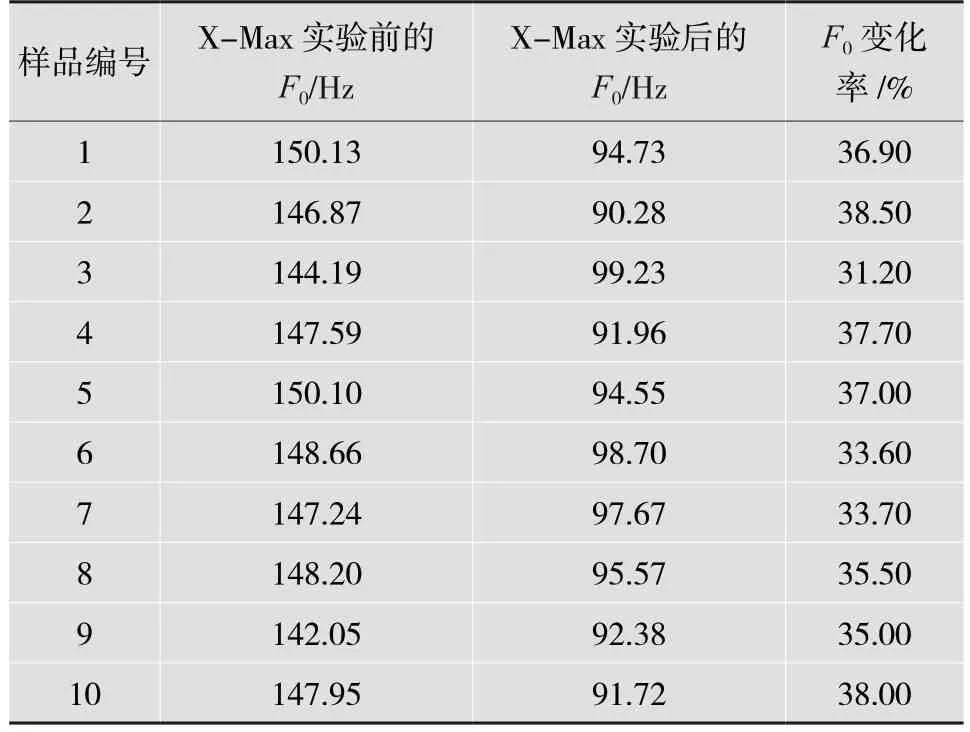

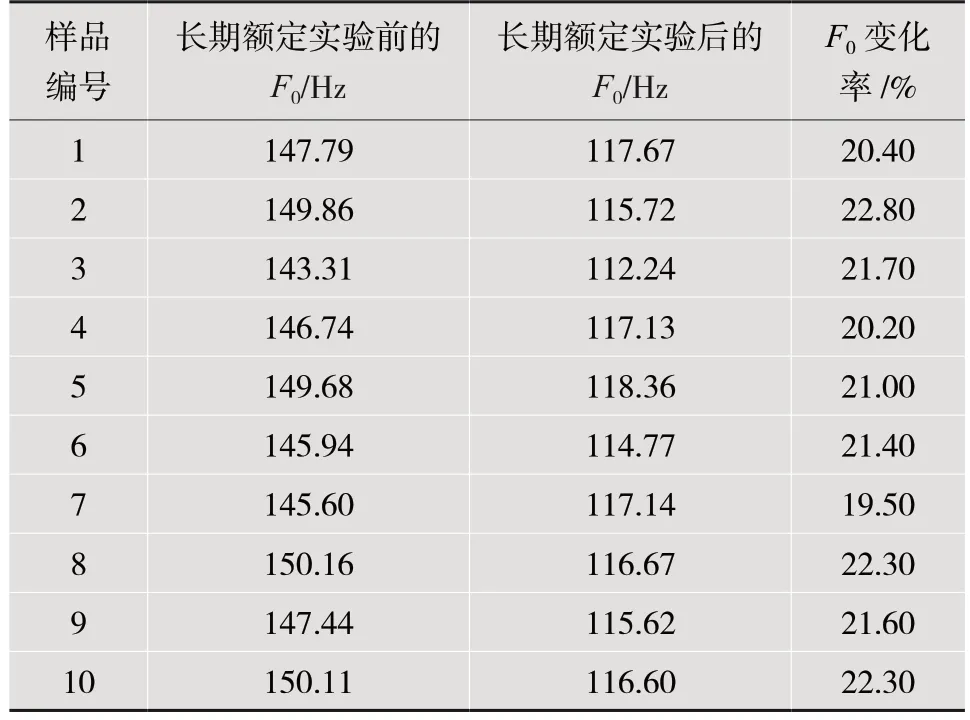

未发生支片断裂的扬声器,经过功率实验后的F0也有较大的变化率,达到30%以上,支片的稳定性和位移回归表现变差。表1 是扬声器经过X-Max实验前后的F0变化率,可以看到,实验后扬声器的F0变化率超出30%,最高变化率为38%。这表明100 支Conex 支片经实验后的位移回归性变差。表2 是扬声器在最大位移处经长期额定实验后的F0变化率,长期额定实验后,亦发现有支片开裂,未开裂喇叭实验后的F0变化率在20%或以上,F0最大变化率为22.8%。表1 和表2 的结果充分说明了目前选用的100 支Conex 作为支片材料的耐疲劳及回复性是不能满足要求的,需要优化支片的选材。

表1 支片未断裂的扬声器在X-Max 实验前后的F0 变化

表2 支片未断裂的扬声器在长期额定实验前后的F0 变化

1.2 支片材料对断裂的影响分析

从支片选材方面考虑,一般来说,Conex 材料的强度和延展率比较高,高的延展率会造成支片在振动时的抑制不足。同时,Conex 是由短纤维构成,且纤维表面光滑、没有分丝帚化特征[4],纤维之间的结合力完全依靠含浸的酚醛树脂,当Conex 支片有较大的位移且较难抑制回复时,由于支片的波纹结构限制,可能会造成其纵向耐弯曲性能变差,进而导致开裂。所以,对本案例支片的选材,建议能够抑制支片的延展效果,提升回复能力,也即选用拉伸强度合适、延展率适当低于Conex 的材料。

2 改善方案及分析

为了改善100 支Conex 的纵向耐弯曲性能,可以从增加支片强度,减小支片位移、纤维纱织密度,增加纤维的长度及纤维结合力等方面研究。在原支片结构的基础上,将100 支Conex 材料更换为纱织更粗的基材或混纺材料,如60 支/80 支Conex 以及Conex 的混纺材料,并相应地调整支片位移,以期能达到改善支片断裂的问题。

2.1 支片材料的拉伸性能及分析

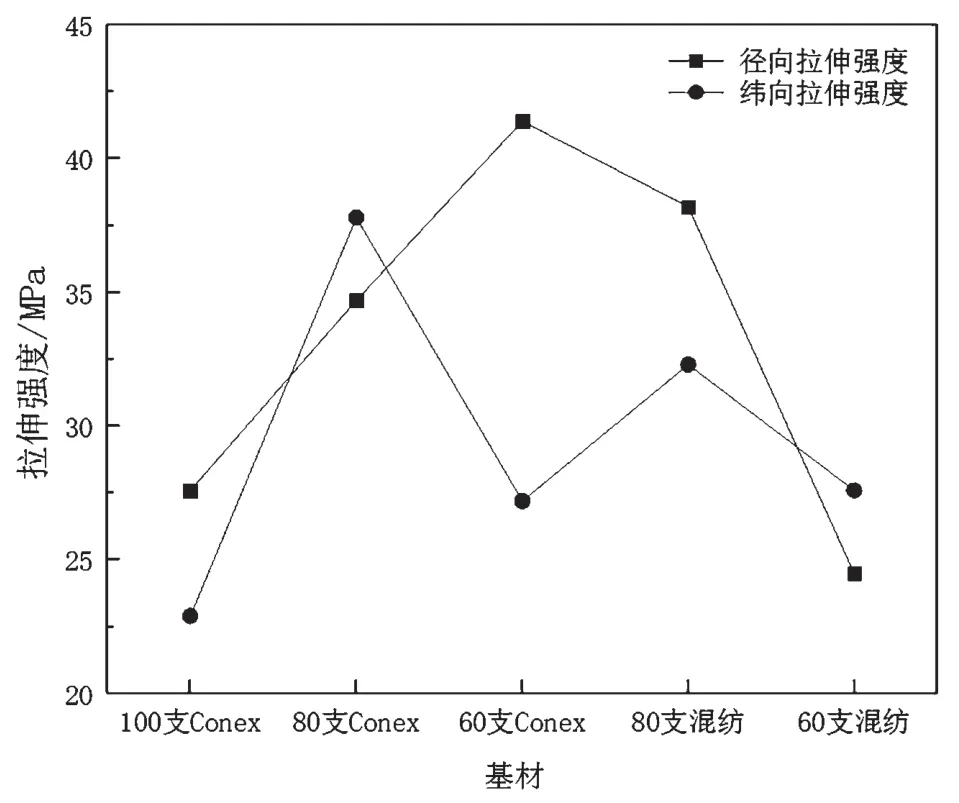

按照《纺织品织物拉伸性能第1 部分:断裂强力和断裂伸长率的测定(条样法)》(GB/T 3923.1—2013)标准方法测试材料的拉伸性能,样条宽度为50 mm,标距200 mm,拉伸速率为100 mm·min-1。取5pcs 样条的算术平均值。测试仪器采用海达有限公司的伺服拉力实验机。几种支片基材的力学性能如图2 所示。可以看出,100 支Conex 的径向/纬向拉伸强度比较低,低于80 支Conex 及80 支混纺材料。60支Conex的径向拉伸强度远大于纬向,方向性较强,其余材料的经纬向拉伸强度相近。

图2 不同支片基材的经纬向拉伸强度

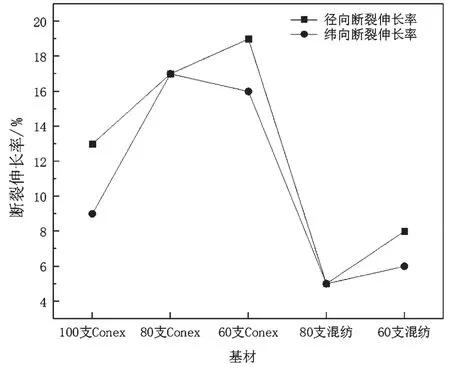

不同支片基材的经纬向断裂伸长率如图3 所示。可以看出,Conex 材料具有比混纺材料较高的延展率。60 支混纺和80 支混纺的断裂伸长率较低,其中80 支混纺的断裂伸长率为5%(经纬向相同),60 支混纺的径纬向断裂伸长率分别为8%和5.5%,均低于100 支Conex 的断裂伸长率。这是由于混纺材料中有棉纤维,棉纤维具有粗细不均、分丝帚化的特点[5],比Conex 能含浸更多的酚醛树脂,再加上棉纤维的延展低于Conex,从而造成混纺材料的低延展率。

图3 不同支片基材的经纬向断裂伸长率

综合拉伸强度及断裂伸长率来看,混纺支片材料的延展率远低于Conex,进而可以判定混纺支片会有较好的位移抑制效果,因此选取混纺支片作为后续改善的方向。

2.2 支片的SPM 测试及分析

将热压成型好的定心支片,用声波激励的共振法测试得到支片的力挠度、刚性曲线及相关参数。使 用KLIPPEL R&D System 的SUSPENSION PART MEASUREMENT(SPM)模块[4]进行测试。在Klippel SPM 模块测试过程中,支片最大位移量时的刚性称为有效刚度Keff。Keff忽略了刚度与位移的变化,通过一个单独的值表示了有效行为。该值取决于刺激信号的特性和测量过程中出现的峰值位移。

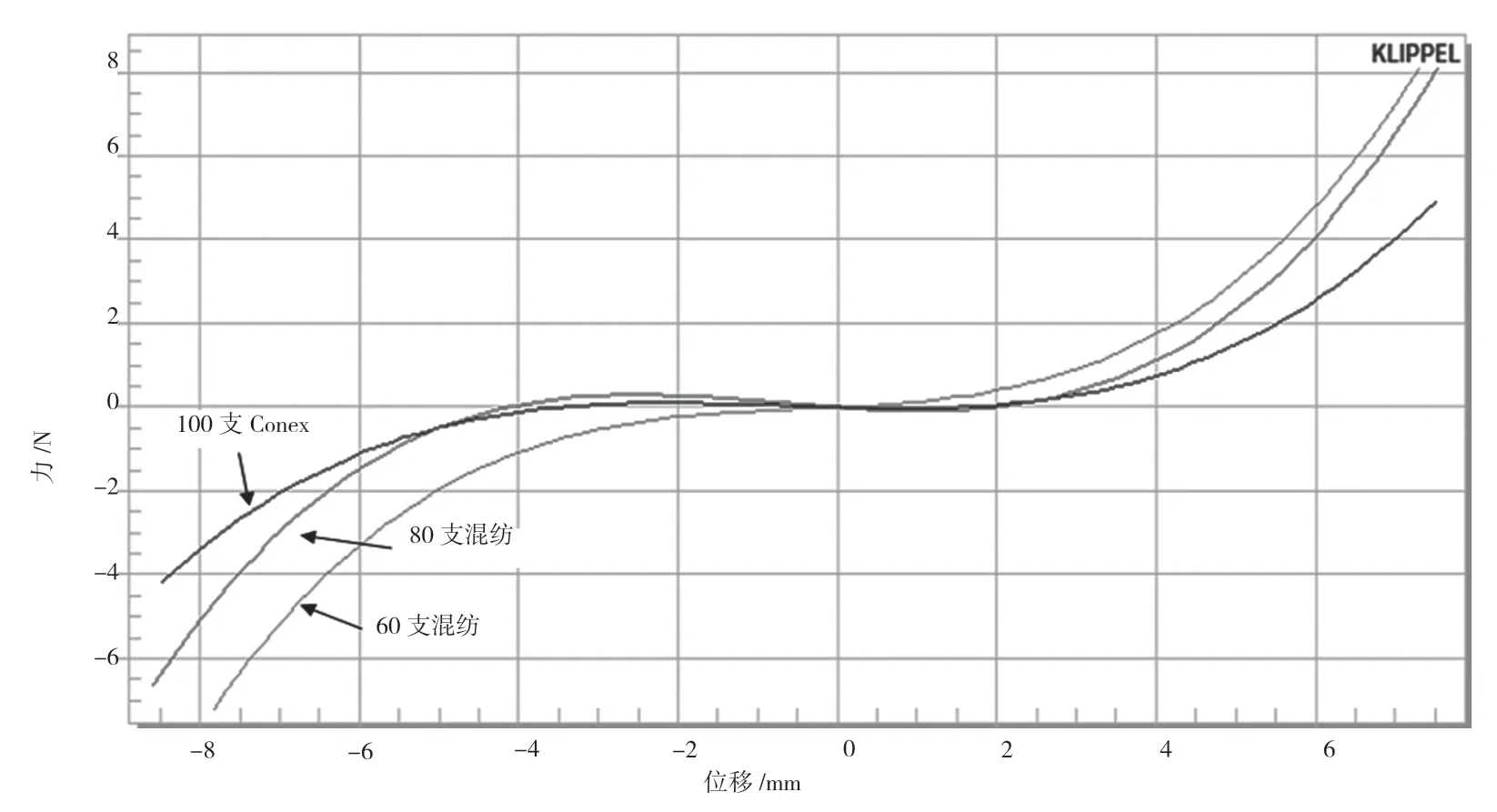

对100 支Conex 支片(对比例)、80 支混纺支片、60 支混纺支片进行SPM 测试,结果如图4、图5 所示。从图4 可以看出,100 支Conex 支片的振动抑制效果没有混纺材料的好,其力-位移曲线不收敛或在较大位移时收敛,从刚性-位移曲线也可得出相似结论,如图5 所示。从表3SPM 测得的三种支片的有效刚度可以得出,100 支Conex 的有效刚度较低,相应的支片在最大位移处的抑制作用较差。这进一步佐证了100 支Conex 由于基材的延展较大、抑制作用较差造成了支片疲劳,引起F0变化率的较大差异。结合拉伸性能及对支片SPM 测试结果的分析,选用混纺支片进行装机测试。

图4 SPM 测得的三种支片的力挠度-位移曲线图

图5 SPM 测得的三种支片刚性-位移曲线图

表3 SPM 测得的三种支片的有效刚度

2.3 扬声器性能及可靠性实验

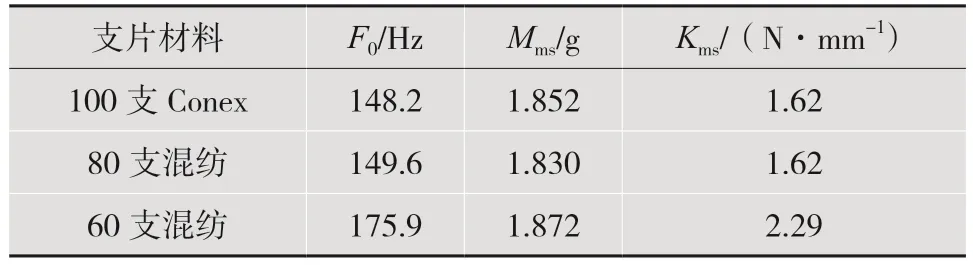

结合上述分析,将100 支Conex 支片、80 支混纺支片、60 支混纺支片装机测试喇叭性能。三种喇叭的共振频率及谐波失真无明显差别,性能上无变化。对扬声器进行参数测试,结果如表4 所示,80 支混纺支片和100 支Conex 支片的喇叭F0相近,而60 支混纺支片喇叭F0比100 支Conex 支片喇叭高出16%,F0差异较大。从Kms的数值对比可以看出,60 支混纺支片喇叭的Kms也远高于另外两种材料的支片喇叭。所以,从装机测试的结论来看,80 支混纺支片所装的喇叭性能更接近原100 支Conex 支片喇叭的性能。

表4 三种支片装机测试的主要喇叭参数

将80 支混纺支片材料投入到功率实验(X-Max 和长期额定实验),实验后的F0变化率如表5 和表6 所示。功率实验后,80 支混纺支片喇叭的F0变化率在20%以内,支片的回归性能通过,且喇叭在实验前后的性能无变化。考虑到60 支混纺支片喇叭偏离了Kms的要求,最终选取80 支混纺支片的设计方案。

表5 80 支混纺支片喇叭在X-Max 实验前后的F0 变化

表6 80 支混纺支片喇叭在长期额定实验前后的F0 变化

3 结 语

支片材料的延展率与支片在最大振动位移时的抑制作用有很大关联,混纺材料的延展率低于Conex,SPM 测试混纺支片在较大位移时表现出更好的收敛效果。支片在最大位移振动时的不收敛,在功率实验时很容易造成断裂失效破坏以及功率前后喇叭F0的不稳定,影响扬声器的可靠性。本案例旨在为同行业的设计人员提供支片相关材料的选材建议,也为支片断裂的失效分析提供了参考方法。