浇铸过程底吹氩流量对金属液温度与凝固的影响

耿云飞,钟良才,杨晓猛,杨仕存,张 岭,贺龙龙

(多金属共生矿生态化冶金教育部重点实验室,东北大学冶金学院,辽宁 沈阳 110004)

0 引言

模铸工艺是钢液凝固成形的传统工艺,在大钢锭生产中占有重要地位[1]。模铸大钢锭在浇铸凝固过程中由于流动性较差、模内温度分布不均,容易产生宏观偏析、缩孔、疏松、气孔等缺陷,大量的研究表明上述凝固缺陷都与铸锭凝固组织有直接关系。因此,改善铸锭凝固传热条件,促进铸锭同时凝固,获得均匀、细小的凝固组织是改善铸锭质量的有效方法。在下注法模铸浇铸凝固过程中运用底吹氩搅拌钢液,引起液相的流动,可以加强钢液的传热与传质,同时也会导致枝晶的折断,起到细化晶粒的效果[2]。许多研究者采用NH4Cl 溶液模拟了钢液的定向凝固过程[3-6],但在浇铸过程下吹氩条件对金属液凝固的影响研究较为少见。

铋基低熔点合金常被用来模拟钢液的搅拌和流场分布以及不同条件下的金属凝固温度变化、凝固组织细化和改善铸坯质量等凝固模拟试验[7-12]。笔者在实验室采用Pb18Sn12In21Bi49低熔点合金模拟钢液在铸模底部通过弥散型透气砖吹入细小气泡进行底吹氩的浇铸和凝固过程,在铸模内横向和纵向不同位置设置热电偶测定浇铸过程吹氩和不吹氩的金属液的温度变化,研究不同底吹氩流量对铸锭浇铸和凝固过程中温度变化及凝固组织的影响。该研究对于了解浇铸过程铸模底吹氩产生的金属液的温度变化及其凝固过程和凝固组织有参考价值。

1 试验方法

Pb18Sn12In21Bi49(质量分数)四元合金的熔点为59.73 ℃,由Sn-(Bi、In)固溶体相、PbBi 化合物相以及InBi 化合物相组成。本研究采用的铸模模型与30 t 钢锭模的几何相似比为1:15,模型尺寸如表1 所示,采用不锈钢加工,模型四个侧壁面为不锈钢的冷却壁。由于浇铸系统和铸锭较小,比表面积大,系统散热快,为保证低熔点合金液通过下注法从模型的底部浇铸入模内,将低熔点合金液加热到120 ℃,浇注高度为模型内210 mm 处,浇铸的锭重为12 kg。为了缩短凝固时间,将25 ℃恒温水通过恒温槽泵入冷却壁,循环冷却壁面。采用直径为1 mm 的铠装热电偶和温度巡检仪通过计算机记录模型内水平方向和竖直方向不同位置的温度变化。试验装置如图1 所示。以底注中心为原点,x轴表示水平方向、y轴表示竖直方向。采用两个弥散型透气砖进行底吹氩,透气砖距中心位置L为30 mm,吹氩时间150 s,浇铸流量12 cm3/s,总底吹氩流量分别是120、200、300 mL/min。

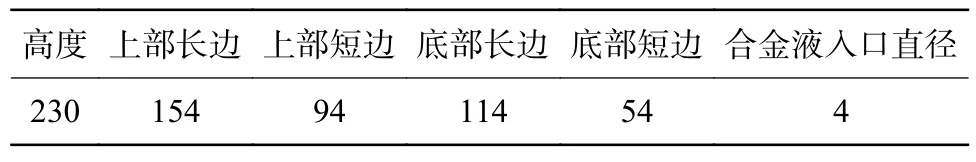

表1 铸模模型的尺寸Table 1 Main size of casting mold mm

图1 试验装置示意Fig.1 Schematic of experimental apparatus

试验结束后的取样方案如图2 所示,首先取距铸锭底部60 mm 高度处横截面为研究面,用线切割从此截面向上取出厚5 mm 的矩形块体,然后在水平截面中心、距中心负50.5 mm 处、正50.5 mm 处取出15 mm×15 mm×5 mm 金相试样,依次使用800#、1 000#、1 500#、2 000#、4 000#砂纸磨样,然后清水抛光。采用扫描电镜(SEM)对样品进行铸态组织观察。并对每个试样在×1 000 视场下采集12 张合金铸态的背散射电子图像,然后采用图像处理软件IPP 对合金试样富Sn 相尺寸进行定量统计,分析不同吹氩条件对合金凝固相组织的影响。

图2 铸锭取样方案(单位:mm)Fig.2 Sampling scheme from cast ingot

2 试验结果与分析

2.1 不同流量对凝固温度的变化

图3 为不同底吹流量下浇铸过程水平方向温度随时间的变化曲线。由图3 可以看出在合金液进入模型接触到测温偶头时,监测点的温度随之升高,在浇铸过程中靠近模壁的监测点5、8 处的温度首先依次降至合金熔点以下,并未产生其它温度监测点因凝固形成的等温平台,这是由于模壁激冷作用和冷却水的冷却作用导致壁面附近金属液热量快速向外传递造成的。同时发现监测点5 要比监测点8 的温度降得更快,这是因为循环冷却水由模型左侧的冷却壁下部泵入,再由模型右侧的冷却壁上部泵出,由于在流动过程中冷却水吸收了热量,使得左侧冷却壁和右侧冷却壁的温度不同,导致左侧冷却壁的冷却作用要大于右侧冷却壁的冷却作用。当模内中心区域的金属液温度降至熔点时,开始释放潜热,产生等温平台,可以看到水平方向上监测点6、2、7 处几乎同时开始凝固,在中心点两侧的监测点6、2 依次凝固结束后,中心监测点7 最后凝固结束。

由图3 可以看到,无底吹时在浇铸结束前有一段时间(从80 s 到125 s 之间)中心监测点7 处的温度下降很缓慢,表明在这段时间里,中心处的热损失与从底部浇入的高温金属液带入的热量相近;但浇铸结束后(约134 s)该监测点出现温度从72 °C 骤降到62 °C 的现象,这是由于浇铸完成后,再没有新的高温合金液进入模型,模内液体热量向两侧和底部大量散热引起的。而当浇铸过程底吹氩时,因为氩气泡的搅拌有利于传热,使得监测点7 处的热量很快向四周传递,所以浇铸过程底吹氩后,中心监测点未出现温降变缓及温度陡降现象,而是以较快的温降速率降低到凝固温度。对比图3(a)(b)(c)(d)可以看出,图3(b)中监测点5、8 温降过程较为一致,说明当总底吹氩气量为120 mL/min 时浇铸均匀了监测点5 和8 的温降。当总底吹氩流量达到300 mL/min 时,尽管模型左右两侧的冷却强度不一致,但监测点6 和2 的温度非常接近了。

图3 不同底吹流量下水平方向上的温度变化Fig.3 Variations of temperature at the horizontal direction with different bottom argon flow rates

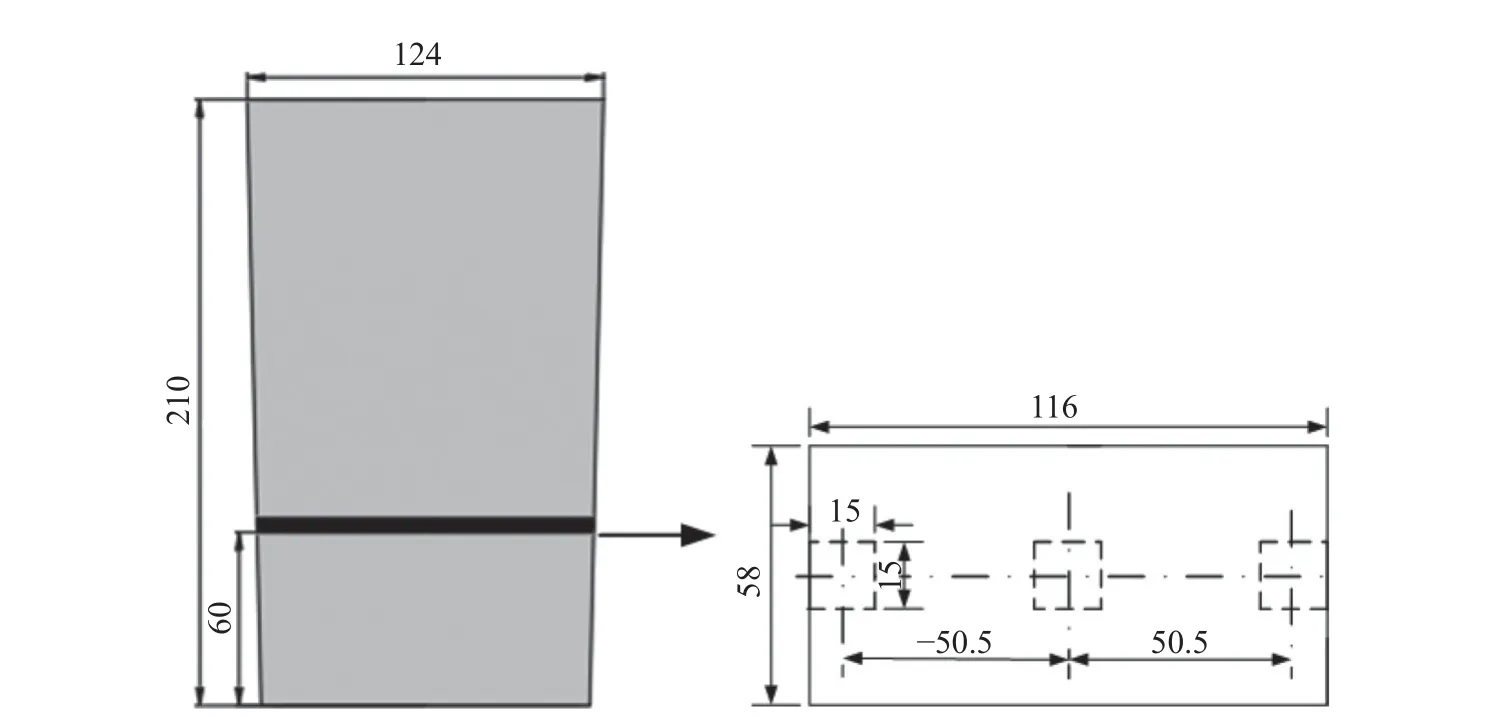

图4 为不同底吹氩流量下模内竖直方向的温度变化,由图4 看到,浇铸过程不吹氩时,在竖直方向上监测点1、2、3、4 处的温度逐渐降低,各点的温度差较大,且依次从下向上开始凝固;而底吹氩时,在竖直方向上,随底吹氩流量增加各监测点的温度差减小,甚至有的温度监测点如2 点的温度在合金液凝固前出现明显的升高现象,各监测点的凝固时间几乎一致。表明底吹氩后在竖直方向上温度更均匀,并且可以发现底吹氩明显延迟了底部开始凝固的时间。因此,浇铸过程底吹氩后,可以强化浇铸过程模内的传热,使得模内温度均匀,可以改善凝固组织。

图4 不同底吹流量下竖直方向上温度的变化Fig.4 Variations of temperature at the vertical direction with different bottom argon flow rates

由于不同试验在浇铸速率存在差异,使得竖直方向上各监测点的开始上升的温度对应的时间不同,造成了不同试验的开始凝固时间存在20 s 的差异。

当底吹流量增大到200 mL/min 后,浇铸过程中各监测点的最高温度与无底吹相比较都有所下降,其中监测点7(水平方向中心处)、监测点1(竖直方向模型底部区域)的最高温度比不吹氩的这两点温度降低最多,约为5 ℃。

2.2 不同流量对开始凝固时间的影响

将温度监测点从开始接触高温合金液至检测出开始凝固的时间定义为开始凝固时间,该时间反映了高温合金液进入模型监测点后到开始凝固所需要的时间长短。图5 为1、2、3、4、6、7 监测点的开始凝固时间,由图5 可知,在相同的冷却条件下,无底吹氩时,在模型下部温度监测点1 的凝固时间只有80 s,而浇铸过程底吹氩时,开始凝固时间增加到110 s 以上。说明浇铸过程底吹氩显著增大了监测点1 处的开始凝固时间,即延迟了模型下部合金液的开始凝固时间。浇铸过程无底吹时,竖直方向上的监测点2、3、4 的开始凝固时间均明显高于底吹氩时相对应点的开始凝固时间;在水平方向,不进行底吹氩时由于模型左右两侧的冷却条件不同,造成左右对称的两个温度监测点2 和6 处的开始凝固时间存在较大的差别,靠近冷却水入口的监测点6 的开始凝固时间120 s,而靠近冷却液出口的监测点2处的开始凝固时间为130 s;浇铸过程进行底吹氩后,尽管左右两侧的冷却条件存在差异,但对称监测点2 和6 处的开始凝固时间很接近,并且与中心监测点7 处的开始凝固时间也很接近,相差在1 s 左右。所以浇铸过程底吹氩搅拌,使温度场均匀,可以推迟模型下部合金液的开始凝固时间,同时在水平方向上也可以缩短模型内除下部以外的其它区域的开始凝固时间。

图5 模型内各监测点的开始凝固时间对比Fig.5 Comparison of solidification start time at each monitoring point

对比了监测点1、3、6、7 在不同的两个浇铸时段的平均温降速率,发现,底吹氩显著降低了监测点1、3 处在浇铸时间80 s 到130 s 内的温降速率,大体上看,底吹流量越大,温降速率越低。底吹氩提高了监测点7 在浇铸时间30 s 到130 s 内的温降速率,即底吹氩提高了模内中心区域的温降速率,这与监测点1 浇铸时间80 s 到130 s 内的温降趋势相反,即底吹氩较低了底部区域的温降速率,而且监测点6 处在浇铸时间30 s 到130 s 内的温降速率也略有下降,说明底吹氩的搅拌作用促进了模内中心液体向四周的传热。

2.3 不同流量对凝固组织的影响

图6 为铸态低熔点合金Bi49In21Pb18Sn12的微观相组织形貌,其中(a)(b)(c)(d)分别对应总底吹氩流量为q=0、120、200、300 mL/min 时在×1 000 视场下的扫描电镜背散射图像,其中图中的黑色相为富Sn 相,深灰色区域为InBi 相,白色区域为PbBi相。从图6 可以看出,富Sn 相与InBi 相呈不规则岛状结构,均匀地分布在合金中。与无底吹氩相比,底吹氩条件下的铸态合金相组织更加均匀、细小。

图6 不同底吹流量下截面中心处的Bi49 In21Pb18Sn12 低熔点合金的背散射图像Fig.6 SEM backscattered electron images of Bi49In21Pb18Sn12 low-melting-point alloy at the center of the cross section and bottom gas flow rates

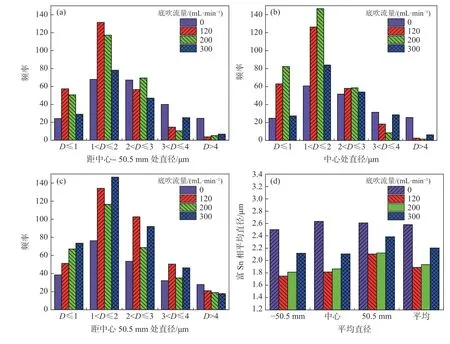

不同底吹流量下富Sn 相粒径变化最具代表性,可以直观反映出底吹氩流量对金属微观组织的影响。图7 为不同底吹流量下富Sn 相的粒径分布与平均直径统计。由图7 可知,当底吹氩浇铸时,粒径大于4 μm 的富Sn 相逐渐减少甚至消失,粒径小于2 μm 的富Sn 相明显增多,富Sn 相的粒径分布主要在1~2 μm。由图7(d)可知,在无底吹流量下不同位置试样富Sn 相的平均直径在2.58 μm 左右,分布均匀。当进行底吹氩时,富Sn 相平均直径随底吹流量的增大先降低后增大,但总体来说底吹氩时得到的富Sn 相的平均直径比无底吹氩的小,同时发现底吹氩对降低距检测截面中心50.5 mm 位置处富Sn 相平均直径的效果较差,这是左右壁面存在一定冷却强度差所致。在所研究的底吹氩流量范围,水平截面不同位置处试样富Sn 相平均直径均小于无底吹氩的富Sn 相平均直径,约为1.89~2.20 μm,较无底吹时降低了26.7%~14.7%。说明在浇铸过程中进行底吹氩能有效改善凝固相组织粒径分布,降低富Sn 相直径,使凝固相组织更加细小、均匀。

图7 不同底吹流量下富Sn 相的粒径分布与平均直径Fig.7 Particle size distribution and average diameter of Sn-rich phase with different bottom gas flow rates

3 结论

1)在试验冷却条件下,无底吹时,浇铸过程中水平中心测温点的温度下降很缓慢,浇铸结束后中心点的温度骤降到凝固等温平台温度。当浇铸过程底吹氩时,中心处以较快的温降速率降低到凝固温度。

2)浇铸过程底吹氩时,高度方向各监测点的温度差随底吹氩流量增加而减小,甚至在合金液凝固前出现明显的升高现象,各监测点几乎同时凝固。

3)在相同的冷却条件下,浇铸过程底吹氩显著延迟模型下部的开始凝固时间。

4)底吹氩可显著降低模型底部浇铸后期的温降速率,同时提高浇铸过程中心处的温降速率,促进模型合金液同时凝固。

5)在本试验条件下,无底吹氩时检测截面上富Sn 相平均直径在2.58 μm 左右,当进行底吹氩时,可以有效改善凝固相组织粒径分布,细化合金铸态组织,截面上富Sn 相平均直径约为1.89~2.20 μm,较无底吹时降低了26.7%~14.7%。

致谢

本研究得到了中央高校基本科研业务专项资金资助(N2125018)、科技部国家重点研发计划资助项目(2017YFB0304100)和国家自然科学基金项目(51574069)资助,在此表示衷心感谢。