蒸汽发生器传热管凹痕与缺陷的涡流检测信号分析

姚传党,夏清友,王家建,肖镇官

(中核武汉核电运行技术股份有限公司,武汉 430223)

蒸汽发生器是一种将一回路冷却剂从反应堆中获得的热能传给二回路热交换介质使其变为蒸汽的热交换设备,其中最关键的U形管束又称传热管,对核电站安全运行特别重要,传热管在制造过程中需要经过冷拉、弯管、应力消除、穿管、胀管、清洗养护等处理,在运行前需经压力试验测试,在运行后更是需要长期承受300 ℃高温、15.5 MPa的流体压力、6.8 MPa的外壁压力差、随运行时间增加而增加的辐照剂量、管束振动等恶劣工况,因此可能产生多种类型的缺陷信号。在这些信号中,凹痕信号属于常见的非降质型信号(非缺陷信号),其主要由制造安装过程中的碰撞产生,此外运行过程中泥渣长时间的堆积压碰也可能产生传热管疲劳拉力。凹痕主要产生于传热管支撑板处、泥渣堆积区、自由段等位置。一般情况下,凹痕不作为缺陷处理,但是由于凹痕处存在应力,有可能导致降质失效,同时传热管束内流体受阻也可能导致降质裂纹。因此,在传热管检测过程中应对其予以足够关注并进行跟踪检测。例如,Seabrook核电站和Braidwood核电站2号机在起初检查时并没有发现凹痕处的类裂纹缺陷[1],而后证实在热处理的镍基合金600传热管凹痕处发现裂纹。国内某核电站亦发现了支撑结构倾斜造成传热管双侧凹痕的情况,但是否存在裂纹等缺陷应在运行后进一步观察。

1 检测异常信号

对国内某核电站蒸汽发生器进行涡流检测时,在一根传热管上发现了异常信号,该显示位于传热管的AVB3-51 mm位置处。经差分式磁饱和涡流探头进行多次复查分析,确定该显示为外壁复合信号显示,且其幅值、深度均超过了验收标准(验收标准为幅值0.55 V,深度不大于传热管壁厚的60%),该异常信号测量结果如表1所示。

表1 某核电站蒸汽发生器传热管异常信号测量结果

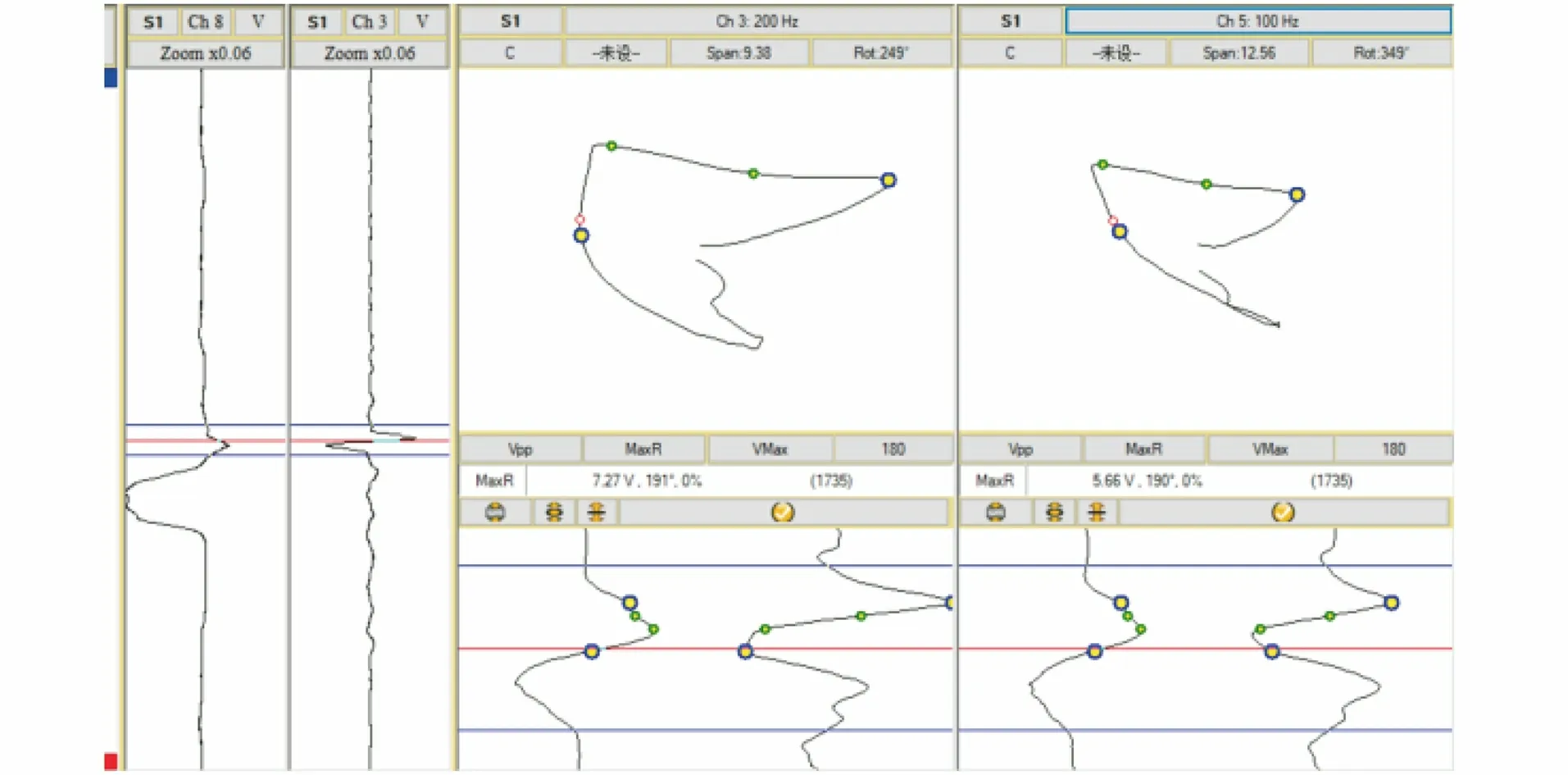

该传热管实际涡流检测信号如图1所示,可以看出,图中主频(200 kHz)差分通道及绝对通道中的利萨如图形显示均已变形。使用峰-峰值(Vpp)方法测量该显示,其幅值为7.27 V,相位为174°,深度为0;而使用最大斜率(Vmax)方法测量该显示,其幅值为7.27 V,191°,深度为0;两种方法的测量结果差异不大。

图1 传热管实际涡流检测信号

仅从以上结果判断,该显示与一般凹痕的测量结果相似,但该显示信号走势规律与凹痕信号有着明显区别(一般凹痕信号相位角为180°左右,且“8”字形较为明显且尖锐,但该传热管信号不能形成标准“8”字形且检测图像明显可分解成2个图形,见图2)。与附近的传热管信号进行比较发现,同样的位置并未发现类似信号,且该信号距离最近的支撑结构约51 mm,超出了差分式探头的磁场范围,因此可以排除其为结构信号和受结构信号干扰的可能性。经分析发现该信号显示存在两个明显的变化走向,即为接近水平方向的A信号和明显与水平方向成一定夹角的B信号,实际信号分解结果如图2所示。

图2 传热管实际检测信号分解结果

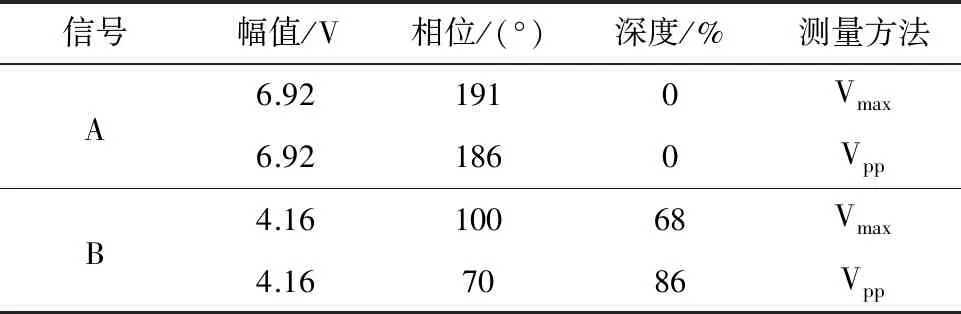

分别对A、B信号进行测量,其结果如表2所示。

表2 传热管A、B信号测量结果

2 问题分析

从以上结果看出,信号A符合凹痕信号规律,信号B符合外壁缺陷信号规律,且凹痕信号幅值明显大于缺陷信号幅值。为了进一步对信号B进行确认,分别对信号B的差分主频通道(200 kHz)和辅频通道进行分析,B信号测量结果如表3所示。

表3 传热管B信号分析测量结果

从表3的结果可以看出,尽管不同检测方法得到的相位与深度存在差异,但其变化趋势均满足随频率降低相位角度变小的外壁缺陷相位变化规律。经分析判断,该显示疑似为凹痕和外壁缺陷显示组成的复合缺陷显示。鉴于该复合信号中2个显示并未完全重叠,且未造成无法分辨的情况,基于对此信号的解析,笔者设计了对比试验,模拟当常规涡流方法不能有效分辨复合信号时,如何进行分析和检测,并为该类型复合缺陷的检测提供了一种有效的分析方法。

3 试验过程与数据分析

选取一根尺寸为19.05 mm×1.09 mm(直径×壁厚)的镍基合金管材进行模拟试验,在同一模拟试验管上不同位置采用不同力度人工制作了5个“凹痕”,模拟试验管a、b、c三处凹痕加工力度相同,d处凹痕加工力度较小,e处凹痕加工力度较大;为便于控制人工刻伤大小,在其中a、b、c三处各加工了1个直径为1 mm的通孔,其中通孔a位于凹痕轴向中心处,通孔b位于凹痕轴向一侧,通孔c位于凹痕周向中心处,模拟试验管实物如图3所示。

图3 模拟试验管实物(从左至右分别为试验管a,b,c,d,e)

3.1 使用轴绕式差分探头进行数据采集及分析

使用轴绕式差分探头对不同试验样管进行数据采集及分析,不同模拟缺陷的测量结果如表4所示。

表4 不同模拟缺陷的轴绕式差分探头测量结果

从表4可以看出,上述试件中5个模拟缺陷测量的相位角均在166°~179°之间,深度均为0,若简单通过轴绕式差分探头检测结果进行分析,检测人员很容易将其当做凹痕信号来处理。而事实并非如此,从试验管涡流信号图中的凹痕信号和复合信号的信号图(两者的对比见图3)中可以看出两种信号存在明显差异,在长条图垂直分量上,复合信号反馈会比较大;复合信号利萨如图上,“8”字形信号会发生变形,稍显圆润,而凹痕信号则稍显尖锐[1]。由图4还可以看出,模拟的凹痕与缺陷的复合信号与实际检测到的信号有较大的相似性,表现为上部为水平走向,下部左侧出现缺陷显示走向,说明该模拟信号与实际缺陷信号在表现上有较高的一致性。

图4 试验管的凹痕信号与复合信号对比

针对这种现象,笔者尝试使用混频方式来消除凹痕信号对分析的影响,选择幅值接近的凹痕信号进行差分通道混频处理,然后再分析其数据,发现缺陷信号形状和标定管通孔的形状十分相似,且a、b、c三处信号相位角在33°~37°之间,说明该缺陷的深度接近于贯穿壁厚。混频后的信号比较清楚,混频后的模拟缺陷测量结果表5所示。

表5 混频后的模拟缺陷测量结果

3.2 使用旋转探头进行验证

为了增加对典型信号的检测手段,弥补BOBBIN探头对该类型复合信号的检测局限性,使用旋转探头对上述缺陷进行了检测,试验管不同模拟缺陷的旋转探头检测结果如图5所示。

从图5中编号a、b、c的C扫信号图中可知复合信号有“峰-谷”出现,而编号d、e的C扫图信号只有“波峰”信号出现。因此,试验管不同模拟缺陷复合信号比较容易区分出来,并不会受凹痕信号的影响。

图5 不同模拟缺陷的旋转探头检测结果

3.3 使用阵列探头进行验证

为进一步进行验证,笔者采用阵列探头对上述试验管进行了数据采集及分析,复合信号阵列C扫描结果如图6所示。

图6 试验管的复合信号阵列C扫描结果

由图6可知,阵列探头比较容易区分编号a、b、c的复合缺陷,轴向通道和周向通道均有“波峰”显示,不会受凹痕信号的影响,编号d、e处的凹痕并未出现“波峰”显示,因此从C扫描结果上比较容易观察出此类复合信号特征。

综上所述,对于复合信号,常规检测方法对准确判断缺陷显示性质有较高难度,但经过笔者的一系列试验丰富了检测手段,可通过使用轴绕探头、旋转探头或阵列探头对不同模拟缺陷的检测结果进行对比分析,进而准确判断此类复合信号的缺陷类型和性质。

此类复合信号亦可通过混频的方式对干扰信号(凹痕信号)进行消除,进而测量复合信号中缺陷的深度。

4 结语

(1) 该核电站蒸汽发生器传热管显示信号与试件中复合信号特征相似,该信号并非单纯的凹痕信号,而是凹陷与缺陷的复合信号。

(2) 利用轴绕式差分探头对此类缺陷进行检测时,涡流信号会发生明显变形。利用旋转探头或者阵列探头进行复验时,可明显区分出此类信号为复合缺陷信号。

(3) 对于类似复合信号,可通过混频方式对其中干扰变量进行消除,从而达到区分和定量的目的。

(4) 当运行期间新增凹痕显示以及原有凹痕显示在运行后有较大幅值或相位变化时,有必要增加检测手段,以确保传热管安全。